青云大桥T型刚构0#块托架施工方案设计与数值模拟

2016-11-17刘君

刘 君

青云大桥T型刚构0#块托架施工方案设计与数值模拟

刘 君

(中铁十八局集团第四工程有限公司,天津 300000)

随着大跨高墩连续刚构桥的发展与应用,采用托架进行0#块的施工,已成为该类桥梁悬臂施工的重要技术手段,因此,有必要对连续刚构桥0#块的托架施工技术进行深入研究。本文以资兴高速公路重难点工程青云大桥为工程背景,针对其T型刚构连续梁0#、1#块的施工,采用托架法现浇施工技术,对该工程托架结构设计、托架数值建模与分析、托架安装、托架预压方案选取和实施等主要的设计与施工过程,进行了详细的分析介绍和总结,以期为同类工程问题提供参考与借鉴。

连续刚构; 托架; 数值建模; 托架预压

随着预应力技术的快速发展,特别是悬臂安装及浇筑分段施工方法的出现与应用,连续刚构桥在实际工程中得以大量推广[1]。高墩预应力连续刚构通常采用挂篮平衡悬臂方式施工,这不仅可加快施工速度,同时,能克服在江河、深谷环境中搭设支架的困难。但是,对于大跨径连续刚构桥,当其0#块采用挂篮施工技术施工时,由于0#块的体积大,这时,所需要的挂篮后锚距离就会很大,因此,在施工过程中,一般将0#和1#块整体浇筑,以保证挂篮的锚固距离能足够满足施工要求。因而,合理地制定 0#块挂篮悬臂施工方案[2~6],成为该类工程施工过程中需要解决的关键问题,成为工程中的热点研究课题。

为此,本文以资兴高速公路青云大桥为工程背景,对其采用托架施工的0#和1#块施工方案设计及关键施工技术等,进行详细分析和介绍,以期为同类工程问题提供参考与借鉴。

1 工程概况

青云大桥为资兴高速公路的重难点工程之一,该桥梁跨越山谷,谷底河流常年有流水。全桥分左右幅,左幅全长为194.58 m,右幅长度为199.54 m,其中左、右幅2#墩均为63 m的薄壁空心墩,薄壁空心墩截面尺寸为9 m×6.5 m。左幅上部结构为30 m简支T梁+(2×60 m)T型刚构+30 m简支T梁,右幅上部结构为40 m简支T梁+(2×60m)T型刚构+30 m简支T梁。

连续钢构桥采用托架施工时,其主要作用是将其所承担的托架结构自重、桥梁悬臂段重量以及施工荷载等传递至桥墩,并最终由桥墩传至地基基础。根据托架在受力特点及方式上的不同,一般可将其分为:落地式托架和悬臂式托架两种,其中,前者适合于低墩桥,后者则适用于桥墩相对较高的桥。青云大桥墩高、大跨、壁薄,针对其0#块的施工,如选用落地支架方式施工,不仅用材多、工期长,而且,支架本身的结构安全也难以控制,经分析比较,最终决定选用在其墩身架设临时托架、分层浇筑的施工方式[4,5],即:主梁0#、1#块施工时,在主墩墩顶两侧安装托架,在托架上安装模板进行其混凝土的浇筑施工。因此,进行托架施工时,不仅应该对其进行合理的设计计算与分析,而且,在托架安装完成后,必须对其进行预压,以消除非弹性变形的影响,确保托架施工时安全可靠。

2 托架的设计与数值分析

制定0#块托架的施工技术方案时,应全面考虑桥梁的结构形式、墩高、施工器材等多种因素,力争做到经济合理。根据青云大桥特点,并结合现场施工条件,将施工工期、施工成本、施工难易度和施工环境等因素,进行全方位考虑后,最终选用三角托架施工方案。三角托架作为一种临时结构,一般由牛腿、斜撑、上拉纵梁、纵向与横向分配梁等部分组成。施工设计时,一般将托架按自支撑体系受力构件进行设计[6],其基本的设计原则是:传力路径明确、体积小、用钢量省。青云大桥箱梁0#块梁段总长10.5 m、1#块梁段长度2 m,0#块和1#块一次性浇筑,均在托架上进行其施工。采用托架方案施工时,首先应在桥墩墩身上的相关位置处,预埋牛腿与钢板,在完成墩身施工后,进行托架斜撑及主纵梁的安装,接着,在其上布置纵、横向的分配梁与方木,完成托架的安装后安装模板,最后,即可分层浇注箱梁了。

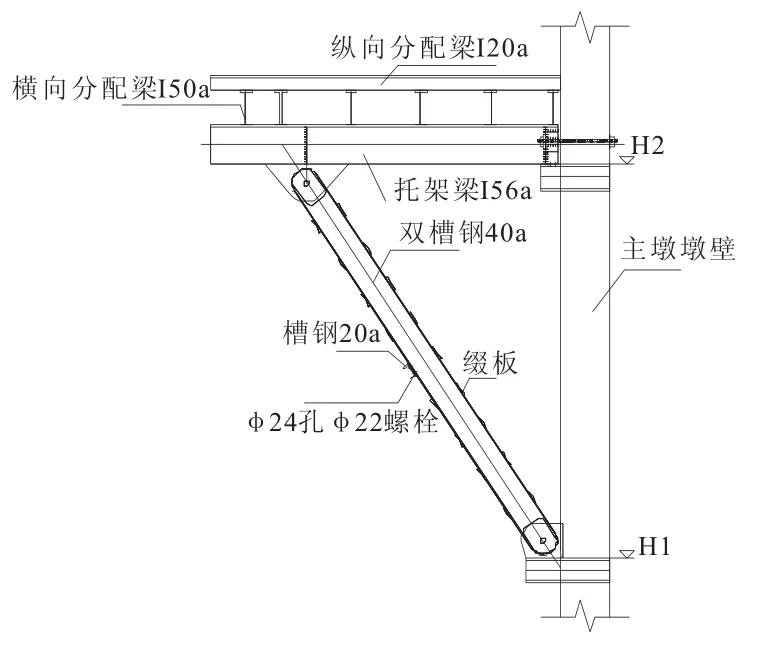

悬臂式三角托架由预埋的钢板、牛腿与型钢等(主要包括:型钢、万能杆件、贝雷片等构件)焊接、组合而成,与落地式托架体系相比,其用钢量会大大地减少。本文所设计的托架结构详图,如图1所示。

图1 托架平面布置/mm

2.1 数值建模与分析计算

托架作为临时搭建的施工平台,承担着0#块的悬臂重量,对0#块立模标高的控制,起着决定性作用。因此,进行托架设计时,其结构构件的强度、刚度和稳定性等,既要满足规定的设计要求,又要对其进行合理地布置与选型,以减少其用材,并节省必要的开支。托架的设计验算,一般有手算和有限元计算两种。本文运用有限元程序Midas/civil,对所设计三角托架的设计过程、受力状况等,进行数值模拟[7]。分析时,针对施工时的实际荷载工况,计算得到托架结构杆件及连接件上的应力、变形,对各构件强度、刚度及稳定性等,分别进行验算。

在对托架进行验算时,所考虑的荷载包括:模板自重、支架重量、风荷载、堆放荷载重量(包括施工人员和材料机具等)、混凝土重量、混凝土振捣荷载以及浇注混凝土所产生的偏载等。在数值建模分析时,对传力作了如下的假定:T型刚构2#墩正上方的6.5 m长0#块部分重量有桥墩承担,托架仅承担0#块2.0 m长的悬臂部分和1#块2.5 m长的重量。托架设计荷载包括现浇混凝土重量与施工荷载,其传力途径为:(1)通过底模传递给纵向分配梁;(2)通过纵向分配梁传递给横向分配梁;(3)由横向分配梁传递给三角托架。

在进行托架数值模拟时,决定其模型准确性与否的关键因素之一是对其边界条件的合理模拟。本文在托架建模时,主要对以下四种边界条件问题进行了考虑:(1)托架主纵梁与薄壁墩之间简化为固结:考虑托架主纵梁与墩身预埋的钢板焊接连接,约束了边界点的所有平动和转动;(2)托架的斜撑与薄壁墩之间简化为铰接:由于斜撑支撑在牛腿上,其平动是受约束的,因此,约束其平动、释放其转动;(3)托架斜撑与主纵梁之间,由于荷载作用下,斜撑顶端可以绕牛腿转动,因此,数值建模时,可以释放其绕Y轴、Z轴的弯矩;(4)横向分配梁与托架主纵梁、横向分配梁与纵向小分配梁之间,简化为刚性连接,由于施工托架时,这些梁与梁之间均采用焊接。

材料力学性能参数如下:钢材弹性模量E为2.06×105 MPa;钢筋混凝土容重 G0为 26.5 kN/m3;密度γ为7850 kg/m3;泊松比ν为0.3;线膨胀系数α为0.000012。分配梁与挂篮构件钢材选用A3钢,容许轴向应力为140 MPa,容许弯曲应力为145 MPa,容许剪应力为85 MPa;销子钢材选用45#钢,容许剪应力为125 MPa。临时性结构的容许应力提高30%。前后吊带采用Q345钢,容许轴向应力为200 MPa,容许弯曲应力为210 MPa,容许剪应力为120 MPa。吊杆采用直径32 mm的PSB830精轧螺纹钢,强度标准值830 MPa。主梁采用C50混凝土,其重度经计算,托架上承受的荷载如下:0#块总重量208.75 t,1号块总重量191 t,模板总重量72.95 t,施工活荷载119.75 t,总重约522 t。

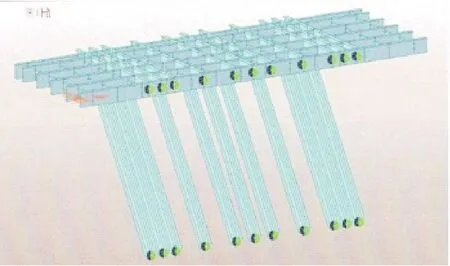

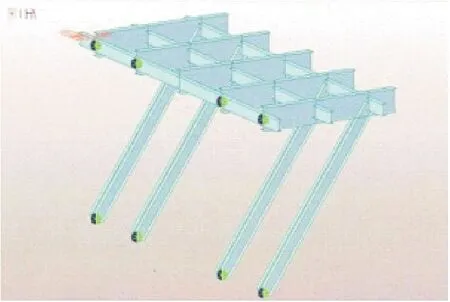

托架杆件一般同时承受弯矩、轴力及剪力,因此,可选用梁单元对其进行模拟。建模时连接杆件节点形成单元,并对各单元赋予相应的截面属性与边界条件,建立起托架空间有限元分析模型。托架系统平面布置见图1,托架计算模型如图2、3所示,主要包括纵横向分配梁、托架梁和托架斜撑等承重系统。

图2 主托架TJ1、TJ3模型

图3 侧边托架TJ2模型

2.2 计算结果分析

将托架设计荷载按照箱梁正下方9 m内的10根纵向分配梁共同承担箱梁底板、顶板和腹板的重量,侧边4根纵向分配梁共同承担箱梁翼缘板重量,模板重量按均匀分布方式分配后,通过Midas/Civil计算,结果表明:托架构件的强度、刚度和连接部位强度等,均满足规范[8,9]要求,表明所设计托架能满足青云大桥0#、1#块施工要求。下面给出主托架主要验算结果。

(1)纵向分配梁、横向分配梁与托架梁各个位置的轴向应力与弯曲应力的组合正应力最大值为:σ=182.10 MPa<[σ]=1.3×200=260 Mpa;剪应力最大值:τ=78.78 MPa<[τ]=120 MPa,均满足要求。

(2)托架的最大变形发生在翼缘悬臂处,最大位移值为 17.6 mm,小于跨度的 1/400(20 mm),满足刚度要求。

(3)对托架的屈曲稳定性进行了分析,得出托架整体具备足够的安全储备。计算中将现浇梁段自重、托架自重、模板自重等,定义为常量;将施工人员、机具荷载和振捣荷载等,定义为变量,来检验托架对可变荷载的安全储备。高阶模态的临界荷载系数,不具有工程实际意义,在此,只给出托架的一阶、二阶模态临界荷载系数。托架的一阶模态、二阶模态的临界荷载系数分别为46.8、108.4 t,当临界荷载=现浇梁端自重+模板自重+托架自重+48.6或108.4×(人员机具荷载+振捣荷载)时,托架才会发生模态一、模态二时的屈曲失稳,而这在实际施工过程中几乎是不可能发生的。因此,所设计托架整体稳定性,具有足够的安全储备。

3 托架施工

3.1 安装与施工工艺流程

托架系统由纵横向分配梁、托架横梁、托架斜撑、托架预埋件、Φ32 mm预埋精轧螺纹钢、销子组成。在2#主墩施工至托架预埋件设计标高时,在主墩内准确安装托架预埋件和Φ32 mm精轧螺纹钢,其中主墩9 m长面每侧安装22个预埋件和22根Φ32 mm精轧螺纹钢,主墩6.5 m宽面每侧安装8个预埋件。待主墩封顶,混凝土达到设计强度时,安装托架。托架横梁与托架上层预埋件通过高强螺栓及预埋的精轧螺纹钢连接,托架斜撑与下层预埋件及托架斜撑与托架横梁通过销子连接,如图4。青云大桥0#、1#块的施工时,特制定以下施工工艺流程[10]:

(1)施工前期准备;

(2)墩身浇注,并进行相关预埋件的布置安装;

(3)牛腿与斜撑施工安装;

(4)纵梁安装;

(5)横向分配梁铺设与安装;

(6)纵向小分配梁铺设与安装;

(7)安装三角支架;

(8)底模安装;

(9)外侧模安装;

(10)绑扎底板、腹板以及首层钢筋;

(11)进行首层混凝土内模板的安装;

(12)浇筑箱梁0#块首层混凝土;

(13)进行第二层钢筋的绑扎,并开始铺设相关预应力管道;

(14)进行第二层外侧及内侧模板安装;

(15)在首层浇筑的混凝土,达到其设计强度的90%后,开始浇注第二层混凝土;

(16)进行外模和内模拆除;

(17)张拉相关预应力钢束;

(18)进行预应力孔道压浆与养护;

(19)进行托架与底模拆除。

图4 托架安装

托架横梁上安装12道横向分配梁,横向分配梁上安装14道纵向分配梁,托架构造示意如图5所示。

图5 托架构造示意

托架杆件之间的连接,主要包括焊接和螺拴连接两种形式,在托架安装与施工过程中,必须做到以下几点:(1)预埋件位置要求准确无误;(2)托架与预埋件之间的连接及纵横梁之间的连接应牢靠;(3)托架安装时应先将托架横梁与斜撑通过销子连接起来,然后将托架横梁与斜撑之间的角度调节到设计角度,用倒链连接整体吊装。

3.2 托架预压

在0#块浇注前,必须提前对托架进行预压处理,以验证托架系统各构件,尤其是其主受力构件的制作安装质量,确保托架结构构件满足强度和刚度要求;另外,通过对托架进行预压,验证其变形理论计算值与实际变形值是否相吻合;通过超载预压(120%设计荷载),消除非弹性变形;通过分级预压,测得托架在设计荷载作用下的弹性变形值,为正确设置预拱度提供可靠的数据。

3.2.1 方案比选

工程中托架主要有水箱预压、袋装砂预压和千斤顶预压等三种预压方式。其中,水箱预压和袋装砂预压,属于换重预压,施工时简便易于操作,但是,这两种预压方式费工、费时、费料,且预压加载时不便于控制。千斤顶预压方式,是利用千斤顶张拉对托架进行预压,该方法施工时,便于进行托架及构件的受力与变形控制,并且,能节省换重预压时的吊重物资及设施。

托架预压单侧加载重量荷载包括混凝土箱梁自重、模板重量以及脚手管支架重、支架顶分配横梁自重等,共计486 t,考虑1.2倍的预压系数,单侧托架预压总重量为486×1.2=583 t。

托架预压方案一:传统的沙袋堆载预压法

在托架顶大小里程侧,各安放一个由钢板加工的容器,然后在容器里逐步加入砂子,加载过程需保证两侧的同步对称加沙,并且分级加载。2#墩高63 m,0#、1#段单侧预压总重583 t,按砂堆积密度1500 kg/m3算,单侧需要389 m3砂,需要10 m×10 m×4 m高的一个容器,该容器需为2 cm厚260 m2钢板制作。由此可大约计算出其工程量和费用:(1)2 cm厚260m2钢板:2×157 kg/m2×260 m2×3750元/t=306150元;(2)机制砂:2 ×389 m3×115元/m3=89470元;(3)人工费:12人×45 d×180元/(d·人)=97200元;(4)堆载及预压时间55 d;(5)安全措施费(不定因素)暂定为15万元。

方案二:采用反向预应力张拉体系进行预压

进行2#主墩承台施工时,在距离墩身外侧2 m和2.5 m处,预埋2道精轧螺纹钢,单侧24根,在托架上设置反压梁2道,反压梁长度为13 m,由2I40b工字钢双拼横梁和2I32b工字钢双拼纵梁组成,并预埋在承台上的精轧螺纹钢与钢绞线之间,不直接连接而采用转换梁进行转换,其转换梁由2I20b工字钢双拼横梁与2I40b工字钢双拼纵梁组成,利用锚垫板和锚具对分配梁进行锚固,张拉端设在托架上,通过千斤顶张拉钢绞线,对托架产生反压力,以达到预压目的。预压过程中要求对称分级加载(图6),预压完成后再分级卸载。

采用此种方法产生的费用为:(1)精轧螺纹钢费用:2.5 t×7200元/t=18000元;(2)工字钢费用:11 t×3750元/t=41250元;(3)人工费:6人×7 d×200元/(d·人)=8400元;(4)张拉及预压平台时间25 d。

图6 分级加载/t

通过以上两种方案的对比,可以看出:

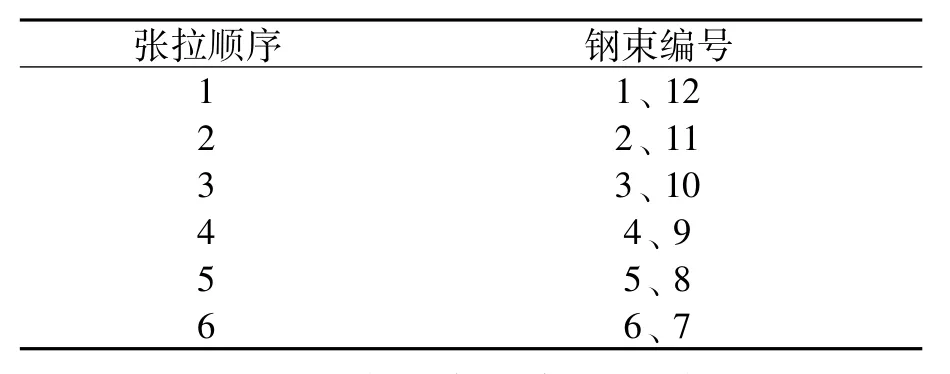

(1)从实施费用上看,方案二更节省成本。另外,采用方案二,在其实施的过程中,对其加载卸载过程还可以进行进一步的优化,按照表1中规定的张拉顺序,每次只张拉24束钢绞线中的4束钢绞线,这样既保证了对称张拉的要求,又可以进一步节约成本约187600元,包括:千斤顶:20个×4000元=80000元;油表:20套×700元= 14000元;油泵:20台×4000元=80000元;工具锚、限位板:20套×500元=10000元;油表标定费用:20套×180元=3600元。

表1 钢束张拉顺序表

(2)青云大桥位于资兴高速公路三标架梁通道的咽喉要地,工期紧,施工现场位于峡谷内河道边场地狭小,并且2#墩为63 m高墩,托架单侧预压重量达到583 t,在这种情况下,相对于新型的千斤顶张拉预压,传统的沙袋堆载预压需要的机械设备沙袋数量多,施工难度大,工期长。

(3)托架预压要求托架各个方向对称分级加载及卸载,并且在加载卸载过程中要对托架变形进行观测。相对于堆载预压,张拉预压的方法在过程中可对称安装千斤顶,各个顶同步工作,通过油表读数准确控制张拉力,使整个加载卸载过程更具有准确性、可操作性和可控性。

综上所述,采用新型反向预应力张拉体系预压,比采用传统堆载预压更具有经济型、可操作性和可控性,因此,青云大桥托架的预压选用方案二,即采用反向预应力张拉体系,对其进行预压。

3.2.2 预压实施

(1)根据0#、1#块箱梁箱体重量分布情况将托架设计预压荷载分配到每一个预压点,然后根据该预压点的荷载大小确定所用钢绞线的根数,再根据每个预压点钢绞线的根数选用合适的锚具;

(2)在托架顶设计位置安装上锚点横向反压分配梁和纵向反压分配梁,在承台上设计位置安装下锚点由20b工字钢和40b槽钢构成的转换梁;

(3)在上锚点钢束设计位置安装锚垫板,穿钢绞线至设计长度后用锚具在上锚点锚固(图7),然后在下锚点(图8)设计位置安装固定端锚具和锁头,以达到双重保险的目的;

图7 上锚点

图8 下锚点

(4)在托架顶20b工字钢纵向分配梁上布置托架预压变形观测点,然后用电子水准仪观测预压前托架初始标高。

(5)在上锚点钢束张拉端安装经过标定的千斤顶,按照张拉顺序表依次对各钢束进行张拉。张拉时要求每4束钢绞线在桥墩大小里程侧对称同步张拉,单侧托架左右两侧对称张拉,保证托架墩身不偏心受力;并且要求预压荷载分五级加载,加载比率和加载重量如表2:

表2 加载重量

每级加载完后持荷4小时,然后观测托架标高,无异常情况进入下一级张拉,直至五级加载全部完成;卸载时,同样要求分级卸载,顺序与加载顺序相反,按桥墩两侧对称卸载、单侧托架左右两侧对称卸载的方式进行,防止卸载过程中墩身左右产生不均衡受力,以及单侧工字钢横梁倾覆。

需特别注意每束钢绞线的张拉力不一样,且4个千斤顶油表的回归方程不一样,张拉前需指定每个千斤顶张拉哪几束钢绞线,然后根据钢束的设计张拉力与对应千斤顶的回归方程计算出每一级张拉油表的设计度数,保证张拉力准确达到设计值。

3.2.3 结果分析

为保证施工安全,预压采用计算受力的120%进行超载张拉,来达到托架预压目的。预压的观测点测量数据表明,加载到120%的设计荷载时,托架最大变形发生在翼缘悬臂处,最大位移值仅为3.6 mm,远小于跨度的1/400(20 mm),满足规范规定的刚度要求。

托架预压后对托架预压前后及过程中测得的标高进行分析,得出托架预压实际变形量,与托架理论变形值对比,确认无误,同时得到托架弹性变形值,结合设计院提供的主梁挠度值及梁设计标高,可得出0#、1#块立模标高,进行后续0#、1#块模板、钢筋、混凝土和预应力的施工。

通过实践证明,青云大桥0#、1#块施工所用托架结构设计合理,满足要求。综合考虑对比选用新型的反向预应力张力体系对托架进行预压,进一步验证了托架系统的安全可靠性,同时为0#、1#块预拱度设置提供了准确的变形数据,是青云大桥0#、1#块的浇筑顺利实施,也为同类工程提供了有益的借鉴。

4 结 论

本文对青云大桥0#、1#块的托架设计及施工过程,进行了详细的介绍与分析,得到以下结论:

(1)采用挂篮悬臂浇注施工的大跨度连续刚构桥0#块,当桥墩墩高很高时,一般在桥墩墩身上搭设临时托架对其进行施工。由于大跨度桥梁0#块的重量大、施工难度高,因次,在进行临时托架的设计时,有必要对其进行相对精确的受力分析与计算。数值建模是空间托架结构分析中的重要手段,数值建模过程中,合理地进行荷载的取值、边界条件的模拟、单元的选取,是模型准确与否的先决条件。

(2)托架施工过程中,必须针对工程实际情况,采用合理的施工顺序与技术,选用合适的预压技术。

总之,连续刚构桥0#块的设计与浇筑施工中,根据荷载分布特点,综合考虑托架合理的结构形式、优化托架结构的平面布置,才能达到合理、经济与安全的目的。

[1]张继尧,王昌将.悬臂浇筑预应力混凝土连续梁桥[M].北京:人民交通出版社,2004.

[2]卢映锟.黄延高速裢达沟特大桥1、5#墩0#段施工托架设计[J].铁道工程学报,2005,(4):34-38.

[3]杜 洪,蒋 陈.连续刚构桥梁施工控制[J].公路交通技术,2003,(2):44-46.

[4]宋永安,张崇彬,虞业强.高墩大跨径预应力混凝土连续刚构桥 0号块的托架法施工[J].公路,2005,(8):52-56.

[5]朱传娣.大跨高墩连续刚构桥0号块托架法施工技术[J].混凝土与水泥制品,2009,(4):21-22.

[6]冯春萌,覃晓凤,魏 华.罗天乐大桥连续刚构0#块施工托架设计方法[J].西部交通科技,2009,(6):48-53.

[7]葛俊颖.桥梁工程软件midas Civil使用指南[M].北京:人民交通出版社,2013.

[8]JTG D60-2004,公路桥涵设计通用规范[S].

[9]JTG D62-2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].

[10]JTJ/T F50-2011,公路桥涵施工技术规范[S].

Design and Numerical Simulation of 0#Block Bracket Construction Schemein Qingyun T Shape Rigid Frame Bridge

LIU Jun

(China Railway 18th Bureau Group the 4th Engineering Co Ltd,Tianjin 300000,China)

With the development and application of large span and high pier continuous rigid frame bridge,the construction of 0#block with bracket has become an important technique for the construction of cantilever bridges.Therefore,it is necessary to study the technique deeply.In this paper,the main design and construction process of the structural design,numerical simulation,installation,pre-compression scheme of the Qingyun bridge bracket,were introduced and summarized in order to provide information and reference for similar engineering problems.

continuous rigid;bracket;numerical simulation;bracketpre-compression

U448.23+1

A

2095-0985(2016)04-0083-06

2015-12-29

2016-01-22

刘 君(1980-),男,湖南安化人,工程师,研究方向为桥梁工程(Email:26281973@qq.com)