四罗拉粗纱机弹簧加压摇架压力调整和管理

2016-11-17陈洪奎

陈洪奎

(宁夏恒丰集团 吴忠德悦纺织科技有限公司,宁夏 吴忠 751100)

四罗拉粗纱机弹簧加压摇架压力调整和管理

陈洪奎

(宁夏恒丰集团 吴忠德悦纺织科技有限公司,宁夏 吴忠751100)

为了保证四罗拉粗纱机弹簧加压摇架压力调整的准确性及正常上车,介绍改变传统前胶辊调压法的原因,提出第二胶辊压力调整方法;分析影响压力准确性的因素,详述弹簧加压摇架压力的调整方法及使用管理标准,探讨存在的问题。指出:将加压表安装在第二罗拉摇架握持爪上,逐锭进行调压的方法效果更好;应从弹簧加压摇架管理方面反思,在工艺、保全保养、胶辊上车等方面做好配合,才能保证弹簧加压摇架压力的准确调整。

四罗拉;粗纱机;弹簧加压摇架;压力调整;精度;胶辊

0 引言

大多棉纺织厂对四罗拉粗纱机弹簧加压摇架压力的调整未进行深究,从三罗拉到四罗拉摇架压力的调整,存在传统的保全工带徒时缺少理论指导,以及有些工程师虽有理论却不知道具体怎样调整,造成理论与实际脱节的问题。

三罗拉粗纱机在调整摇架压力时,将加压表直接安装在第一罗拉摇架握持爪上,调节摇架后部的调节螺丝以达到规定压力的方法没有问题。而在四罗拉粗纱机上,绝大多数棉纺厂仍沿用三罗拉摇架压力的调整方法,笔者认为这不是最佳的选择,而是应将加压表安装在第二罗拉摇架握持爪上,逐锭进行调压。

1 创新摇架压力调整方法的原因

1.1摇架精度不高

由于国产摇架的精度不高,大部分国产弹簧加压摇架将前胶辊摇架压力调整完成后,就不再调整第二到第四胶辊的压力,这样虽然能够保证前胶辊的压力,却不能保证第二、三、四上罗拉的压力,而其压力实际是由摇架的制造精度和胶辊直径的一致性来保证的;当使用国产新摇架时,调好前胶辊摇架压力并运转一段时间或更换胶辊后,第二胶辊的压力极差约为10 N,很少有小于5 N的情况;若为使用时间长的摇架,其压力差异会更大。据测试其最大差异为40 N,无法保证上车工艺,所以摇架精度不高会对粗纱质量产生很大的影响。

1.2管理不当

由于管理不当造成摇架压力差异的因素很多,如:胶辊位置,胶辊直径,上销位置的变化,以及四线平行度达不到要求等,这与工厂的设备、工艺和操作管理直接相关。

1.3胶辊位置问题

准确调整前胶辊压力,能保证牵伸系统整理区的压力工艺,却不能保证牵伸系统发挥最大效率。而整理区的主要作用是整理纤维、改善粗纱条的表面粗糙度,和主要牵伸区相比,对质量的影响相对较小。第二胶辊有2个作用:一是控制整理区,二是主牵伸区的牵伸;因此,第二胶辊处在整个牵伸区最重要的位置。为保证其压力准确,应调整第二胶辊的压力以保证工艺上车、充分发挥整个牵伸系统的作用;同时,对于稳定粗纱条的质量,如条干CV值和条干CVb值更重要;因此,调整第二胶辊的压力具有实际意义。

三罗拉粗纱机的弹簧加压摇架不存在以上问题,调节前胶辊压力就是调节主牵伸区的压力,对提高质量有利,此方法正确;但是,大部分纺织厂目前为了稳定和提高产品质量,采用牵伸区不集束、集束区不牵伸的D型牵伸型式的粗纱机,所以采用第二胶辊调压方法则更准确。

2 弹簧加压摇架压力准确性的影响因素

弹簧加压摇架的管理要求非常精细,必须从车间生产工艺、保全保养、胶辊上车以及挡车工使用等方面做好管理和配合,如:保全做好基础工作,准确调整摇架压力是根本;运转规范操作,使用好摇架是保证;胶辊做好色头及上车管理,防止胶辊上车引起的摇架压力波动问题,应严格检查以确保工艺上车,这是管理的必要措施。笔者结合厂家提供的说明书,以及保全工的调压实践,对弹簧加压摇架的精细管理进行探讨。

2.1罗拉位置

四列罗拉的位置必须准确,可用上罗拉隔距规进行调整,使同一对上、下罗拉准确组成一对有效的握持钳口。按照工艺要求,上罗拉位置可前移、居中或错后,否则,将影响压力的准确性。工作中常见的问题就是上罗拉位置不准确,影响摇架压力调整的准确性。

2.2上罗拉的四线平行度

胶辊位置调准确后,要确定上罗拉的四线平行度。实际工作中,常见的异常问题就是上销不平行,即上销歪斜,使上销和下销不能组成有效钳口。如果上销只是轻微歪斜,则隔距块落在下销的小平面上,仅影响上销的平行度,对产品质量的影响相对较小;如果上销歪斜程度较大,上销一侧的隔距块落在下销后面凸起的弧面上,将造成上销一侧钳口变大,控制纤维的能力大大减弱,严重影响条干CV值和条干CVb值;因此,保全在大小平车时,必须精细调整上销的位置和平行度,并按规定检查,保证摇架压力的准确性。

2.3上罗拉直径大小

由于上罗拉直径与加压表模拟胶辊直径不一致,胶辊的实际工作压力与调整前的表压是不同的;因此,必须区别调整摇架时的表压P静和胶辊上车时的实际压力P动。很多保全工,只单纯按照工艺要求调整摇架压力,忽略了静态调整摇架时压力表显示的表压,和胶辊上车时实际动态压力的差异,这是由于压力表的模拟胶辊直径和胶辊直径大小差异造成的。

需要注意两个问题:一是摇架加压测力仪的刚性模拟胶辊直径大小;二是上车胶辊的直径不同,一般为φ28.0 mm~φ30.4 mm,在摇架压力的作用下,胶辊上车后的实际工作直径会变小;因此,摇架压力的P静和P动是不同的。

前纺车间保全调整好摇架压力后,胶辊上车时还需注意胶辊直径和压力表模拟胶辊直径的相互搭配问题,搭配的基本原则是:胶辊直径大于压力表模拟胶辊直径,这样可保证重加压的工艺要求;否则,达不到工艺上车要求,影响产品质量。实际生产中,不能出现胶辊直径小于压力表模拟胶辊直径的情况,因为此时胶辊上车的实际压力会变小,导致出现质量问题。胶辊直径的大小直接影响弹簧的压缩量,胶辊直径越大,弹簧压缩量越大,摇架的压力也越大;反之,胶辊直径越小,弹簧的压缩量越小,摇架的压力也越小。

需要注意的是,前纺车间技术人员一定要检测摇架加压测力仪模拟胶辊直径的大小,是否存在不同压力表模拟胶辊直径不同测得压力也不同的问题,以及是否存在模拟胶辊直径大于实际胶辊直径的问题。

摇架压力的管理是一个系统工程,保全和胶辊工段之间一定要配合做好摇架压力的精细管理,更换胶辊时要遵守上车胶辊的直径应大于压力表模拟胶辊直径的原则。

2.4上罗拉直径的搭配

常德纺机对直径范围的推荐值为28 mm~31 mm,即上罗拉包覆的直径,适用YJ4-190×4型和YJ4-190A×4型摇架,相关参数与德国进口的PK1500型摇架相同;如果上罗拉直径过大,则会影响产品质量,为尽可能延长上罗拉寿命,上罗拉直径以28.0 mm~30.4 mm为宜。

2.4.1当上罗拉直径为28.0 mm~30.4 mm,且第一、第二、第四胶辊的直径一致时的成纱质量最好;但该状态只在粗纱机第1次安装或胶辊第1次上车时才能保证。

2.4.2随着胶辊的磨砺,其直径会越来越小。为了减少消耗,直径略小的胶辊可用于后罗拉。为此,胶辊要分档磨砺、分档上机,保证第一和第二罗拉直径一致,后罗拉直径可适当减小;前、后胶辊直径大小差异应不大于1 mm,避免因四列罗拉直径不同而造成各列实际压力不符合工艺上车的问题,从而影响粗纱质量。

2.5胶辊硬度

如果粗纱质量出现问题,可从胶辊硬度方面分析原因。摇架压力一定,胶辊硬度低,弹簧压缩量大,则摇架压力大;胶辊硬度高,弹簧压缩量小,则摇架压力小。目前,胶辊朝低硬度高弹性方向发展,实际生产中粗纱胶辊的最低邵尔A硬度为73度。

2.6压力表位置

调整摇架压力时,压力表的位置必须垂直于四列罗拉形成的平面,压力表位置的后仰或前俯都对调整摇架压力有影响;因此,可制作特殊的摇架压力限位器对压力表的位置进行有效控制(限位器可由工厂自行设计并改造),且可提高工作效率,一台粗纱机压力调整仅需1 h。

3 弹簧加压摇架的调压标准及方法

3.1四罗拉弹簧加压摇架加压值标准

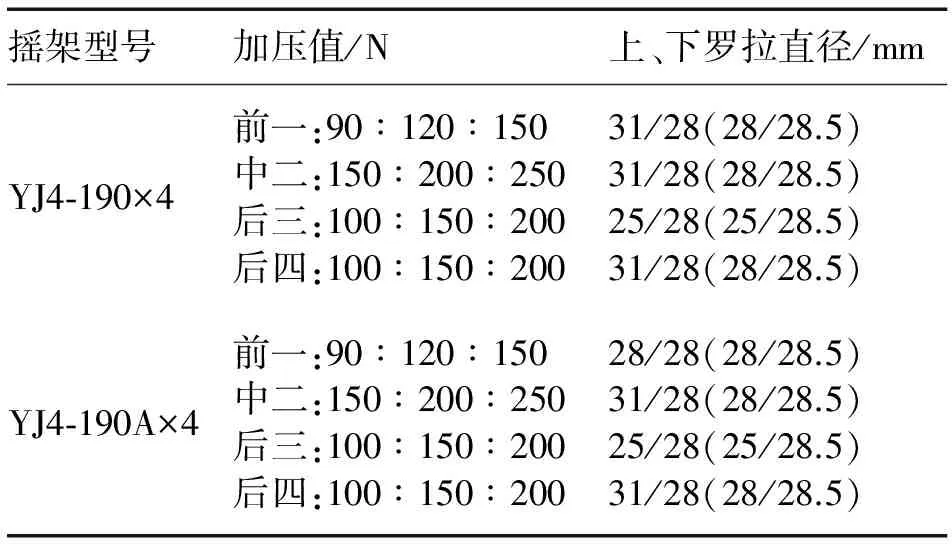

四罗拉弹簧加压摇架加压值标准见表1[1]。

表1四罗拉弹簧加压摇架加压值标准

摇架型号加压值/N上、下罗拉直径/mmYJ4⁃190×4前一:90∶120∶150中二:150∶200∶250后三:100∶150∶200后四:100∶150∶20031/28(28/28.5)31/28(28/28.5)25/28(25/28.5)31/28(28/28.5)YJ4⁃190A×4前一:90∶120∶150中二:150∶200∶250后三:100∶150∶200后四:100∶150∶20028/28(28/28.5)31/28(28/28.5)25/28(25/28.5)31/28(28/28.5)

从表1可以看出:纺棉纤维时,可选用:前一∶中二∶后三∶后四的摇架压力为120 N∶200 N∶150 N∶150 N;纺化纤或者混纺时,可选用:前一∶中二∶后三∶后四的摇架压力为150 N∶250 N∶200 N∶200 N。

3.2摇架压力的调节方法

调整摇架压力可采用两步法:第一步粗调,使用3 mm高度规,调节摇架高度;第二步精调,用摇架压力表精调各档摇架压力,准确达到工艺要求,保证工艺上车。

4 弹簧加压摇架的管理

4.1加压测力仪的管理

4.1.1摇架加压测力仪是精密仪器,是检测摇架压力是否准确的关键工具,要爱护使用,防止磕碰。

4.1.2要定期维护和检测,确保摇架加压测力仪的示值准确。

4.1.3要使用牛顿表,不要使用公斤表。

4.1.4不同的摇架加压测力仪显示不同的压力时,若表压力数值显示不准确,可用一个相对准确的压力表为基准,在同一摇架上分别测量压力作比对,确定该表的压力,以保证不同表调出的压力一致,确保工艺上车;若需长期使用压力表,应将不准的表送至有资质的部门检测、维修合格后再使用。

4.1.5购买摇架加压测力仪时,一定要注意其型号是否与摇架型号相匹配;如不匹配,可能存在模拟胶辊直径不符合本厂摇架要求的问题,则无法准确调压、保证工艺上车。

4.1.6摇架加压测力仪上车时,压力表的位置和角度一定要垂直于四列罗拉形成的平面,否则,调压压力不准确。

4.2运转管理

4.2.1摇架加压、卸压时,动作一定要轻;做牵伸区清洁时,防止摔、碰、砸而造成摇架损坏或高度的改变,从而造成摇架压力的改变。

4.2.2拆卸上销时,保全工和挡车工一定要按照工作法规范操作,即应用双手往下拆上销,不要单手拧上销,防止造成摇架握持爪歪斜、影响摇架上罗拉的四线平行度,从而影响摇架压力的准确性。粗纱机摇架架体和上销较长,若保全工或挡车工长期不按工作法操作,易引起摇架和上销歪斜。

4.2.3拆卸胶辊时不要单手拧胶辊,以免造成摇架握持爪歪斜,从而使胶辊的平行度变差而影响产品质量。

4.3胶辊调换管理

4.3.1按照本文2.4的胶辊直径搭配原则进行调换,粗纱扫车或改纺时需特别注意。

4.3.2避免保全、保养和胶辊调换工作脱节,认真做好胶辊上机的交接工作,执行各项制度,将岗位责任落在实处。

4.3.3粗纱挡车工遇到胶辊缠绕纤维问题时,切勿用小勾刀划纤维,防止划出沟槽、损坏胶辊。

4.3.4粗纱胶辊损坏时,挡车工需要调换胶辊,一定要保证同档为直径一致的胶辊上车,否则,将严重影响粗纱条干质量。

4.4维护注意事项

4.4.1摇架的大部分零件是由薄钢板冲压成型,其整体精度由零件的制造精度来保证,故不要随意拆卸和碰撞零件而影响其精度,特别是不能拆卸已铆固的销轴,以免影响摇架的工作性能。

4.4.2在使用一段时间后进行复校时,应以检测结合件压力为主,无需拆开摇架来检测弹簧压力值。

4.4.3切勿忽视摇架高度的调整,当摇架工作高度过低、弹簧处于压并状态时,会降低弹簧的使用寿命,使手柄操作力显著增大。此时,切不可强行扳下手柄,以免手柄压弯,应重新调整摇架高度。

4.4.4操作时,用力方向应与摇架体在同一平面内,否则,会造成摇架平行度超差问题。

4.4.5在卸上罗拉时,切忌单手握住强行扳下,以免使加压杆变形和夹簧脱落。

5 存在问题

5.1采用第二胶辊调压法后,短期内产品质量改善不明显,需观察粗纱条干的长期稳定性和一致性,勿过早地否定该方法。笔者认为,该调压法在管理规范的工厂应用差异不明显,但在管理相对较差的工厂应用,其效果更好。

5.2采用第二胶辊调压法后,个别摇架高度发生了变化,表明前胶辊位置对于摇架高度影响很大,也表明国产摇架的精度不高;倘若其精度高,则无论是调节前胶辊或是第二胶辊,均能保证四列上罗拉压力的准确性。同时,也说明棉纺厂的管理存在问题,如:调压不到位,胶辊磨砺和调换中造成胶辊直径不一致等,也会导致个别摇架高度发生变化;因此,当保全工精调摇架压力后,还需再复查一遍摇架高度,若出现过度变化,可检查胶辊直径是否符合要求,不符合要求的则需更换。

6 结语

三罗拉粗纱机摇架是在前胶辊位置调压,但对于四罗拉粗纱机摇架则不能保证牵伸系统发挥最大效率。将加压表安装在第二罗拉摇架握持爪上,逐锭进行调压效果更好。虽然该方法还存在一定缺陷,但不宜轻易否定;建议反思管理中存在的问题。

弹簧加压摇架的管理必须从车间工艺、保全保养、胶辊上车以及挡车工使用等方面做好管理和配合,才能保证摇架正常上车。保全做好基础工作,准确调整摇架压力是根本;运转规范操作,使用好摇架是保证;做好胶辊色头及上车管理,以防止出现因胶辊上车引起的摇架压力波动问题;工艺上严格检查,确保工艺上车,这是管理的必要措施。

[1] 常德纺织机械有限公司.摇架产品手册[Z].修订版.2006.

The Pressure Adjustment and Management of Roving Spring Cradle with Four Rollers

CHEN Hongkui

(Wuzhong Deyue Tex-technology Co.,Ltd.Ningxia Hengfeng Group,Wuzhong 751100,China)

In order to ensure the accuracy of the pressure adjustment and the normal performance of the roving spring cradle with four rollers,introduction is made to the reason why the traditional methods of pressure adjustment on the front roller is changed,a method is put forward of pressure adjustment on the second roller.Analysis is done to the influence factors of pressure accuracy.Elaborated description is made to the pressure adjustment standard,methods and the management of the spring cradle.Probing is done into the problems that may exist.It is suggested that the pressure gauges be installed in the position of the cradle gripping claw on the second roller regulating each spindle pressure,which may get good effect.Although this method is not so good as desired,it is not a good practice to dismiss it out of hand.Reflection should be taken from spring cradle management.Good management and coordination from process,maintenance,cots and such shall be appreciated.Only by this way,can the accuracy of cradle pressure adjustment be ensured.

four rollers;roving frame;spring cradle;pressure adjustment;accuracy;cot

2015-12-09

陈洪奎(1963—),男,山东德州人,工程师,主要从事棉纺织设备、器材专件管理以及棉纺理论和实践方面的研究。

TS103.82