连续油管传输射孔异常分析及对策

2016-11-16徐培刚陆应辉聂华富程启文

徐培刚,陆应辉,聂华富,程启文,王 磊

(中国石油集团川庆钻探工程有限公司 测井公司,重庆 400021)①

连续油管传输射孔异常分析及对策

徐培刚,陆应辉,聂华富,程启文,王磊

(中国石油集团川庆钻探工程有限公司 测井公司,重庆 400021)①

连续油管传输射孔技术对井况的适应性强,在页岩气水平井完井作业中被广泛应用。但是,如果不能处理好射孔作业中出现的异常情况,不仅严重影响施工进度,还可能危及人员安全。例如,在对X井进行连续油管传输射孔作业过程中,加压起爆作业流程后射孔枪没有正常引爆。分析了可能引起该异常的原因及其可能引发的安全风险,有针对性地制定了分步实施的解决措施和安全风险控制方案,顺利、安全地排除了该射孔异常风险。提出了有关连续油管传输射孔的预防、改进措施。事实证明,针对该射孔异常分析的思路及制定的对策全面且正确,可为类似异常情况的处理提供参考。

连续油管;射孔;风险分析

连续油管传输射孔就是利用连续油管携带射孔枪串下入井内进行的射孔作业[1-3]。施工前,需预先将压力起爆装置或压力开孔起爆装置安装在射孔枪串上;施工时,将射孔枪串连接在连续油管工具管柱下部后,下至井内预定深度,通过环空加压或连续油管内加压的方式起爆,完成射孔作业。在压力开孔起爆装置起爆后,油管内部会迅速与环空连通,连续油管内的循环压力会突然下降。所以,现场习惯采用压力开孔起爆装置进行射孔作业,以便观察循环压力突然下降与否,从而判定射孔枪是否起爆。为了防止井筒流体倒灌涌入连续油管,会相应地在连续油管工具管柱上连接井控组件单流阀[4-6]。由于单流阀的存在,如果压力开孔起爆装置不能正常起爆、开孔,就会在未起爆开孔的压力开孔起爆装置与单流阀之间出现圈闭高压,枪串上起和拆卸时极为危险。

1 井况及射孔异常情况

X井是一口井深4 346 m,水平段长1 500 m的水平井,使用ø127 mm(壁厚12.14 mm)的套管完井,井深结构如图1所示。按施工设计要求,该井需要分作21段进行大规模加砂压裂改造。

2015-09-20,该井第9段压裂完成后,采用83枪模拟通井时在2 930 m处遇阻,后采用73模拟枪通井到位。采用60枪进行第10段第3簇射孔作业,射孔点火时,出现了异常,即点火压力达到了最高设计值甚至超过最高设计值20 MPa,仍然无法明确判断射孔枪是否已经起爆,同时射孔枪串存在圈闭高压和上起随时起爆的风险。X井第10段第3簇射孔井段为3 207~3 208 m,垂直深度为2 700 m,井下温度为100 ℃,射孔枪入井时,井口压力为32 MPa。

图1 X井的井深结构

2 射孔作业设备

根据施工需要,X井选用CT80级国产的ø50.8 mm(壁厚4.8 mm)的等径连续油管[7],该连续油管工具管柱上连接井控组件双活瓣单流阀1个,下接60枪串。

2.1射孔管串结构

X井第10段第3簇射孔管串:50.8 mm(2 英寸)连续油管+ø60 mm环压接头+ø54 mm单流阀+ø51 mm转换接头+ø51 mm压力开孔起爆装置+ø60 mm母接头+ø60 mm射孔枪+ø60 mm枪尾(如图2)。

1—连续油管;2—环压接头;3—单流阀;4—转换接头;5—51型压力开孔起爆装置;6—母接头;7—射孔枪;8—枪尾。

图2射孔管串示意

2.2射孔器材

X井第10段第3簇射孔枪串主要使用的射孔器材包括:射孔枪1支、射孔弹16发和压力开孔起爆装置1个。

1)射孔枪。孔密16孔/m、相位60°、耐压85 MPa、枪长1.3 m。

2)射孔弹。耐温120 ℃/48 h、需装弹16发。

3)压力开孔起爆装置。外径ø51 mm;销钉实测剪切值3.55 MPa/颗;配置销钉总数36颗;开孔数4个。

1—上接头;2—击针塞;3—中接头;4—剪切销; 5—起爆药饼;6—传爆组件;7—下接头。图3 51型压力开孔起爆装置结构示意

如图3所示,上接头开有4个ø11 mm的孔。当击针塞在上部压力作用切断剪切销后,会向下冲击引爆起爆药饼和传爆组件,从而使起爆装置的内压也随之通过开孔与外部贯通,实现泄压。

压力起爆装置与压力开孔起爆装置工作原理一样,最大区别在于压力起爆装置没有开孔,只能通过连续油管反向泄压。

2.3压力开孔起爆装置设计压力计算[8-10]

p1=ρgH

(1)

pd=p1+pw+ps

(2)

式中:H为射孔井段对应垂深,m;ρ为射孔液密度,g/cm3;g为重力加速度系数,取0.009 8;p1为井筒液柱压力,MPa;ps为预设的安全压力,MPa;一般取15~20 MPa;pw为射孔枪下井时井口压力,MPa;pd为起爆装置预先设计的起爆压力,MPa。

结合pd的计算值,计算可得表1所示的压力开孔起爆装置设置参量。

表1 压力开孔起爆装置设置参量

3 施工过程及异常分析

3.1施工过程

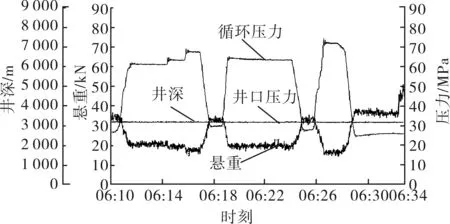

2015-09-20T06:10—06:30,射孔枪串下放至射孔井段3 207~3 208 m后,从连续油管内加压起爆射孔枪。第1次将泵压加至63 MPa,连续油管内部压力与套管环空压力未实现连通,且无明显震感;第2次加压至65 MPa,连续油管内部压力与套管环空压力未连通,无明显震感;第3次加压至68 MPa,连续油管内部压力与套管环空压力未连通,无明显震感,随之泄压至30 MPa;第4次加压至65 MPa,同时进行长达5 min的憋压,但连续油管内部压力与套管环空压力仍未连通,仍无明显震感,泄压至28 MPa;第5次加高压至75 MPa,连续油管内部压力与套管环空压力未连通,仍无明显震感,随后泄压至25 MPa。说明压力开孔起爆装置还未起爆,射孔枪也还未起爆。第1趟加压曲线如图4所示,此趟实际最高泵压已经比最高设计泵压高出20 MPa左右。

图4 第1趟加压曲线

2015-09-20T12:15—13:20,在完成第1趟加压后仍未能起爆射孔枪串的情况下,进行第2趟加高压尝试,曲线如图5。将泵压分别加压至75.5、76.0、76.5、77.0 MPa,分别憋压观察5 min后,连续油管内部压力与套管环空压力仍旧未连通,仍然没有明显震感。连续油管带射孔枪上起至2 861~2 862 m处等待处置方案。此时,单向阀与起爆装置之间可能存在103.5 MPa的圈闭高压(液柱压力与泵压之和)。

3.2可能原因分析及风险预判

1)连续油管内的压力没能传递到压力开孔起爆装置的击针塞上,无法实现开孔及射孔作业。

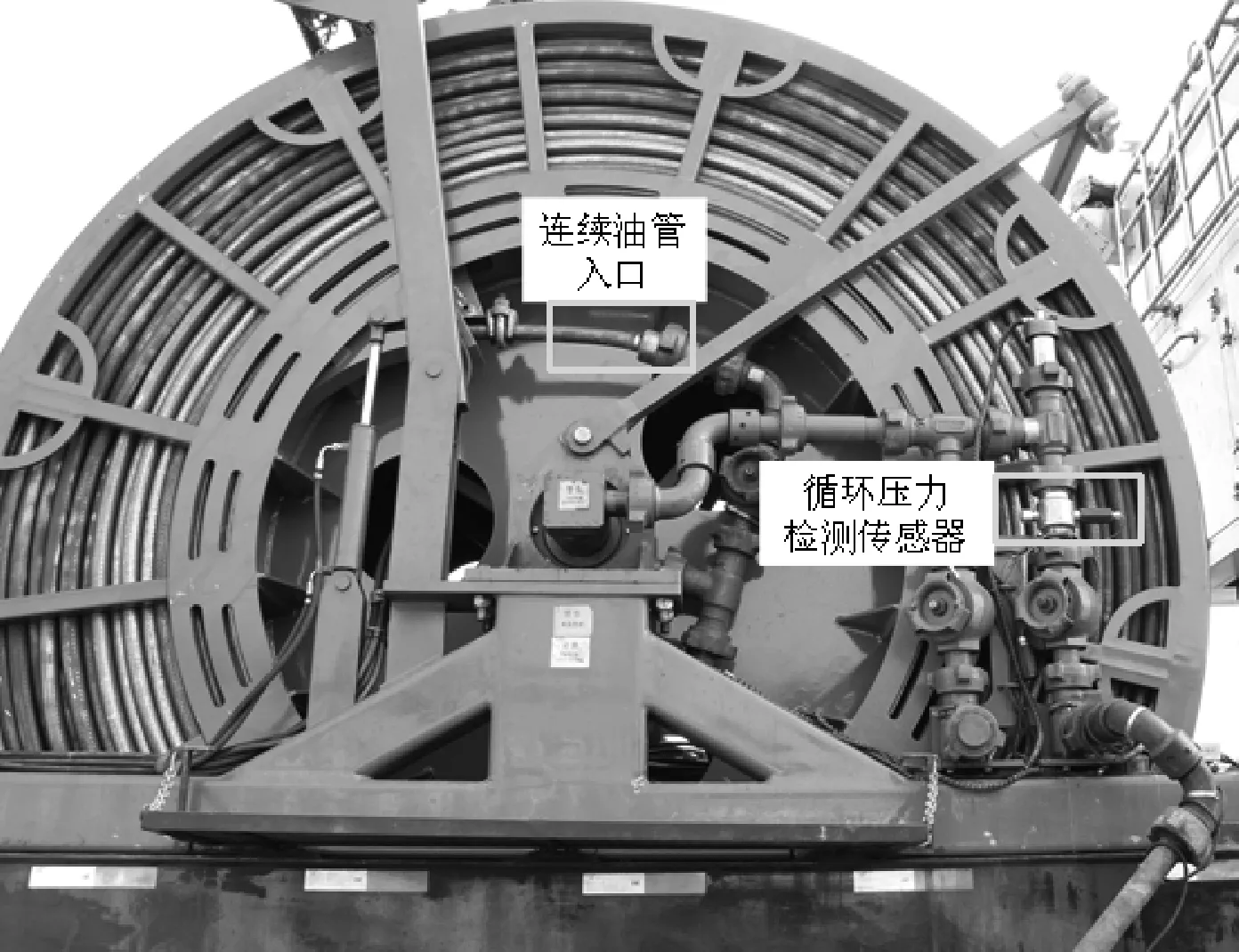

可能原因:①转换接头或起爆装置上接头台阶孔被沉淀物堵塞(起爆装置上接头台阶孔分别为ø32 mm与ø20 mm);②单流阀或连续油管入口与循环压力检测传感器间旋塞(如图6)遇堵;③单流阀故障,没能正常打开。

可能性分析:该井前期30余簇皆连接了同一型号的单流阀和压力开孔起爆装置,虽都成功,但在转换接头和起爆装置上接头台阶孔处都发现了不少沉淀物(如图7),所以沉淀物堵塞起爆装置上接头、转换接头、单流阀或旋塞存在一定可能性;同时,单流阀长期处在高压和复杂介质的工作环境下,难免会突然故障,所以单流阀故障可能性大。

风险分析:①如果转换接头或起爆装置上接头遇堵,则在单流阀与转换接头或起爆装置之间存在103.5 MPa的圈闭高压,上起时射孔枪可能随时起爆,且拆卸枪串时可能导致高压伤人;②如果旋塞或单流阀遇堵,或者单流阀故障没能正常打开,只需连续油管泄压后,慢速平稳上起即可。

图6 连续油管旋塞

图7 转换接头台阶孔

2)压力开孔起爆装置击针塞下部的射孔枪串密封失效进水,无法实现开孔及射孔作业。

可能原因:密封失效。

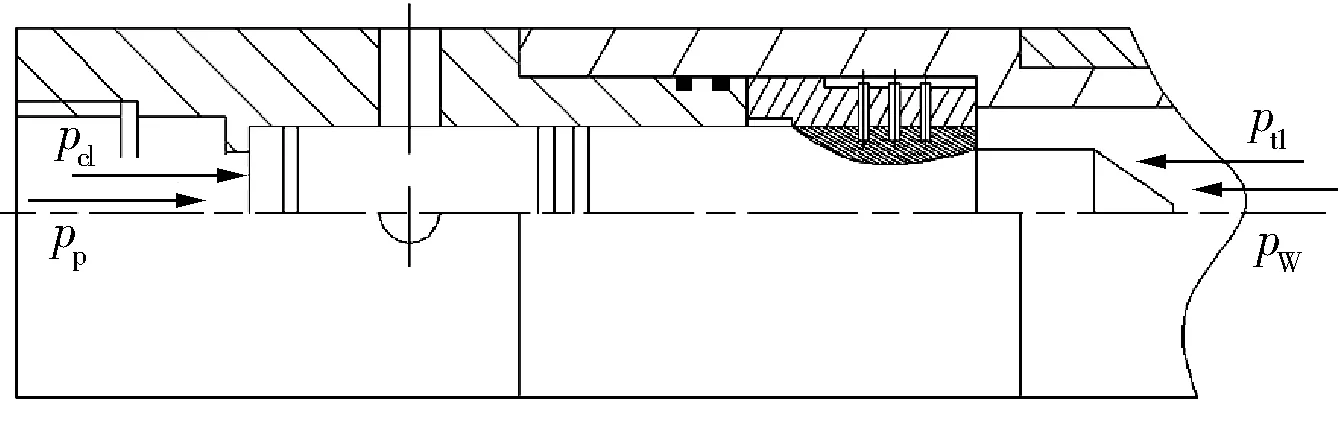

可能性分析:密封圈不合格或者密封圈损坏,导致起爆装置击针塞下部进水。因此,不但击针塞上部受到连续油管内部液柱压力pc1和泵压pp的作用,而且其下部也会受到套管环空液柱压力pt1和pw井口压力的共同作用(如图8)。

要切断剪切销实现开孔,必须满足:pc1+pp-(pt1+pw)≥pd。因为连续油管内部液柱和套管环空液柱垂深一致,,故需pp≥109.52 MPa,因而第2趟泵压虽然达到了77 MPa,也同样无法使起爆装置开孔,让连续油管内部压力与套管环空压力连通。所以,密封失效导致无法实现开孔及射孔作业的可能性大。

图8 击针塞下部进水受压示意

风险分析:虽然起爆药饼、射孔弹等浸水不再起爆,但单流阀与起爆装置之间存在圈闭高压,拆卸枪串时会导致高压伤人。

3)压力开孔起爆装置剪切销存在质量问题,无法正常剪断起爆。

可能原因:单颗销钉剪切强度远大于标示数值,致使103.5 MPa的起爆压力仍不能剪断销钉。

可能性分析:该井前30余簇都采用同一批次的起爆装置,所以该起爆装置存在质量问题的可能性极小。

风险分析:销钉未被剪短,存在上起随时起爆和拆卸高压伤人的风险。

表2 起爆异常原因分析及风险预判

注:★可能性极小;★★可能性小;★★★可能性大;★★★★可能性极大。

4 异常处置及分析

4.1解决及风险控制方案

根据导致起爆异常的可能原因,制定了分为3步走的解决措施。

1)第1步。

加压至管串最高承受压力80 MPa,尽可能消除沉淀物堵塞和销钉剪切强度过大造成的影响。分别加压至78、79、80 MPa,尝试加压3次,每次稳压5 min之后泄压至15~20 MPa,同时也稳压10~20 min,整个过程,观察连续油管内外压力情况以及连续油管油管是否有明显的震动,有明显的震动或者连续油管内外压力能够有效连通,则射孔枪起爆,可直接上起管串拆枪,否则接着按第2步操作。

施工风险:加压过程中,连续油管及地面管汇出现高压泄漏伤人。

控制措施:① 在加压前,通知井下、测井以及相关单位无关人员撤离到安全区域;② 发现高压泄露则立即停泵泄压。

2)第2步。

起放(一定深度)震动管串并加80 MPa高压,尽可能消除沉淀物堵塞造成的影响。此步骤反复操作2次。如过程中射孔枪起爆,可直接上起管串拆枪,否则接着按第3步操作。

施工风险:① 加压过程中,连续油管油管及地面管汇出现高压泄漏伤人;② 上起和下放过程中,射孔枪中途起爆,误射储层。

控制措施:① 在加压前,通知井下、测井以及相关单位无关人员撤离到安全区域;② 发现高压泄露则立即停泵泄压;③ 连续油管上起和下放时,保持匀速(10 m/min),严禁猛提猛放;若遇卡,则立即停止作业。

3)第3步。

第3步有2种可实施方案。

方案一:井口剪断连续油管。连续油管完全泄压后,匀速起至距离井口10 m或20 m处后,直接通过连续油管防喷器剪切闸板剪断连续油管,而后完全关井。

施工风险:连续油管上起过程中,射孔枪中途起爆,误射油层、井口设备和操作人员。

控制措施:①连续油管上起时,保持匀速(10 m/min),严禁猛提猛放;若遇卡,立即停止作业;② 起至距离井口70 m时,通知相关人员远离井口,并做好警戒工作。

方案二:井口拆卸射孔枪串。连续油管完全泄压后,将射孔枪串上起至防喷管内,关井且将防喷管完全泄压,冷却一定时间后作业人员拆井口并检查起爆情况。若射孔枪未起爆,则直接将枪串放入事先准备好的防护环形靶内,作业人员在高空车上从单流阀上部接头处拆卸枪串。

施工风险:拆卸过程中圈闭高压伤人或射孔枪因震动突然起爆伤人。

控制措施:① 现场不拆卸单流阀与压力开孔起爆装置间管串;② 射孔枪放入防护环形靶后,由熟练的操作人员尽快拆卸枪串,且不能正对射孔枪;③ 通知其他相关人员远离井口,做好警戒工作,无关人员退至安全区域。

4.2异常处置过程

2015-09-22T11:32,射孔枪下至第3簇射孔井段3 207~3 208 m,2000型压裂车开泵后,泵压增至77 MPa时开始稳压,稳压过程中压力降至75 MPa,11∶32补压至78 MPa;5 s后循环压力突然降至32.7 MPa,悬重也由33 kN下降至14 kN,且有明显震感。11∶35—11∶36连续油管内泵压,验证油套压是否连通,停泵后压力由59 MPa突降至32 MPa,说明射孔枪已经起爆;11∶37开始上起连续油管,11∶42开连续油管泄压流程,验证单流阀能否正常工作。

4.3异常处置结果分析

1)检查上起后的射孔枪,射孔弹全部起爆;再结合循环压力突降之后,井口压力并无变化(如图9),说明单流阀正常工作,且当时下井的管串密封没问题。

图9 异常处置加压曲线

2)检查起爆装置,剪切销安装数量正确,且抽检后剪切销的剪切力与说明书标示值一致,说明起爆装置无质量问题(如图10)。

图10 起爆后的压力开孔起爆装置

3)在拆卸后的起爆装置、转换接头、单流阀通孔内发现一定量的沉淀物,且循环连续油管内液体时,也出现不少沉淀物。

结论:X井第10段第3簇射孔异常,因沉淀物堵塞,连续油管内的压力没能正常传递到压力开孔起爆装置的击针塞上所致。而后在高压作用下,才最终将管串贯通,实现射孔枪的起爆。

5 结论

1)连续油管传输射孔技术对井况的适应性强,且施工简单,在页岩气水平井完井作业中得到广泛应用。如果不能处理好射孔作业中出现的异常情况,不仅严重影响施工进度,还可能危及人员安全。

2)在连续油管传输射孔时,可将连续油管工具串中的单流阀拆除,射孔枪串对应地安装上压力起爆装置,这样既防止井筒流体倒灌涌入连续油管,又避免了圈闭高压的产生。

3)为准确监测射孔枪的起爆,在井口安置专用射孔监控仪器进行实时监测。

[1]吕选鹏,周承富,陈辉,等.连续油管技术在页岩气勘探开发中应用前景[J].石油矿场机械,2012,41(2):67-70.

[2]裴楚洲,刘绘新.连续油管传输射孔技术在磨030-H9 井的应用[J].西部探矿工程,2010,22(9):50-52.

[3]罗鹏,卢秀德,李晨阳,等.连续油管传输射孔工艺技术在公003-H17井的应用[J].硅谷,2014,7(18):115-116.

[4]姚展华,张世林,韩祥海,等.水平井压裂工艺技术现状及展望[J].石油矿场机械,2012,41(1):56-62.

[5]向刚,卢秀德,宋丹,等.连续油管在页岩气井储层改造中的应用——以威204井为例[J].天然气工业,2014,34(S1):100-105.

[6]王少力,郑子元.连续油管国产化技术研究新进展[J].石油矿场机械,2008,37(8):91-93.

[7]赵昆.国外连续油管作业机研究进展及国内现状[J].石油矿场机械,2012,41(2):78-84.

[8]孙建兵,薛敬利,刘宝信,等.YB1-1型压力起爆装置在射孔工艺中的进一步应用[J].油气井测试,1997 (4):47-50.

[9]赵士华,刁林涛.大斜度井,水平井再射孔起爆技术及应用[J].石油仪器,2010,24(1):30-32.

[10]赵海文,林成财,王峰,等.油气井射孔安全起爆技术的研究[J].成都电子机械高等专科学校学报,2012,15(1):10-13.

Analysis and Solution for Anomaly During Coiled Tubing Conveying Perforation

XU Peigang,LU Yinghui,NIE Huafu,CHENG Qiwen,WANG Lei

(WellLoggingCompany,CNPCChuanqingDrillingEngineeringLtd.,Chongqing400021,China)

Coiled tubing conveying perforation is widely used during well-completion of shale gas horizontal wells because of strong adaptability to well condition.However,if the anomaly during coiled tubing conveying perforation can’t be well solved,it can not only seriously affect the construction progress,and may endanger the safety.For example,perforating gun has not exploded after detonating process during coiled tubing conveying perforation in well X.Analyze the reasons the anomaly may be caused by and security risks that the anomaly may cause,and work out solutions and its risk control plans step by step aiming at each possible reason,finally the anomaly has been eliminated smoothly and safely.Prevention and improvement measures about coiled tubing conveying perforation are put forward on the basis of analysis for the abnormal perforating disposal results.It turns out,the analyzing thought and planning solution for the anomaly during coiled tubing conveying perforation are considerate and correct,which can provide reference for similar perforating anomaly.

coiled tubing;perforation;risk analysis

1001-3482(2016)09-0056-06

2016-03-23

徐培刚(1986-),男,四川江安人,2010年毕业于长春工业大学,从事射孔技术研究,E-mail:xupeig_cj@cnpc.com.cn。

TE934.207

Bdoi:10.3969/j.issn.1001-3482.2016.09.013