提高稀土元素在铅钙合金中利用率的工艺研究

2016-11-16曾晓哲上官智伟王光明郭亚飞赵雷雷

曾晓哲,上官智伟,王光明,郭亚飞,赵雷雷,赵 凯

(河南豫光金铅股份有限公司,河南 济源 459000)

·生产与实践•

提高稀土元素在铅钙合金中利用率的工艺研究

曾晓哲,上官智伟,王光明,郭亚飞,赵雷雷,赵凯

(河南豫光金铅股份有限公司,河南 济源459000)

采用密闭加料容器的加料方式,研究了铅稀土母合金制备中稀土元素利用率最佳的工艺条件。利用母合金制备出满足生产工作要求的铅钙稀土合金。结果表明,在母合金和铅钙稀土合金制备过程中,温度是影响元素利用率和产渣率的关键因素。

密闭加料容器;母合金;铅钙稀土合金;利用率

铅钙合金作为铅酸蓄电池板栅材料,市场占有率已达到了71%~80%。由于铅钙合金板栅铅酸蓄电池存在早期容量衰减、深度放电循环寿命差等缺点,诸多从事合金材料研究的科研人员开始尝试通过在铅钙系列合金中加入稀土元素,来改善合金的力学性能、铸造性能、电化学性能等,从而解决铅酸蓄电池早期容量损失和深放电循环寿命差的问题。但稀土应用到铅钙系列合金中的金相组织结构、电池析气行为侧重于应用性能方面的研究。对铅稀土合金产品的制备大多都处于实验室阶段,对工业化生产指导意义尚有欠缺。

1 生产工艺技术条件及设备

1.1生产工艺流程

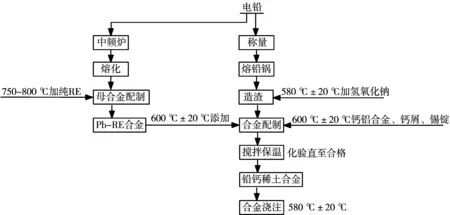

针对稀土元素的性质和特点,为了提高其在铅钙系列合金中的综合利用率,适应环保形势日益提高的要求,彻底解决各个环节配制过程中的污染问题,母合金制备采用密闭加料容器添加,利用1 t中频感应熔炼炉制备,省去搅拌环节,而且合金均匀度更加优化,调配产出目标母合金,过程控制中渣滓、冷却水内部循环利用不外排,收尘系统达到国家环保要求,实现物料、水的平衡。借鉴传统铅钙合金配制工艺,在此基础上做一定的调整,适合工业化生产,易于操作,具体工艺流程见图1。

1.2主要生产环节操作条件

母合金制备过程中稀土元素添加方式:稀土元素La、Ce等易氧化,熔点远高于铅,熔化过程中易剧烈燃烧,密度又远小于铅。直接添加使其在合金配制过程中燃烧损失严重,故采用通体钛合金材料或不锈钢材料制作密闭加料容器,使稀土元素在母合金制备过程中利用率达到98%以上,两种容器对比如表1所示。

图1 铅钙稀土系列合金工艺流程图

表1 加料容器对比

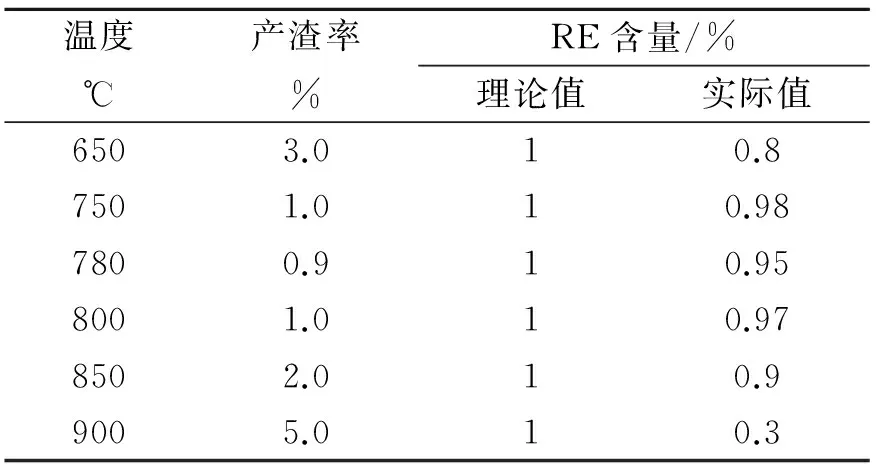

母合金温控:鉴于稀土元素熔点高且与铅形成高熔点化合物的特性,添加温度至关重要。低温添加,稀土熔化需要过热时间太长,搅拌后不熔碎块上浮铅液面,长时间不熔,且易于被氧化;高温添加,虽达到速熔效果,但浇注时铅液面会形成大量渣滓,初步判断应是含稀土高熔点化合物Pb3RE、Pb3RE2和PbRE,使稀土有效利用率降低。经过长期实践检验,在750~800 ℃添加最为理想,利用率最高。

铅钙稀土合金辅料添加顺序:主要是稀土元素的添加采用中间母合金的添加方式,添加原则以放热反应元素和起保护作用的元素先添加,具体添加顺序依次为:钙铝合金、钙屑、稀土中间合金(1%RE-Pb母合金)、锡锭。

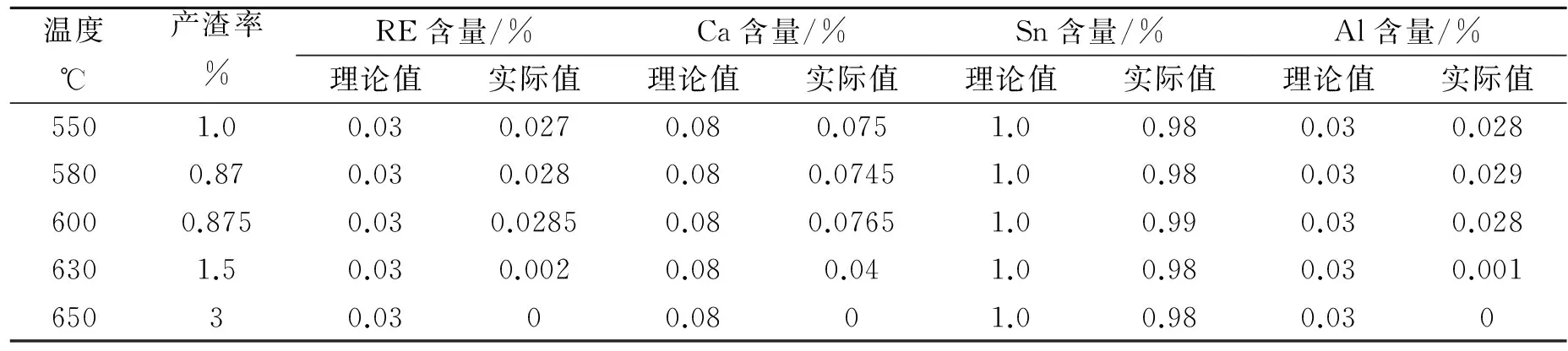

铅钙稀土合金温控:合金配制和浇注温度控制至关重要,辅料添加温度为600 ℃±20 ℃,合金浇注温度为580 ℃±20 ℃,采用铅基合金自动浇注系统。

铅钙稀土合金浇注冷却系统:设计露天水路循环系统,增加平行沉淀池,一方面增加循环冷却水的散热时间和散热面,达到冷却效果;另一方面保持合金内在质量稳定,抑止钙铝等元素偏析。

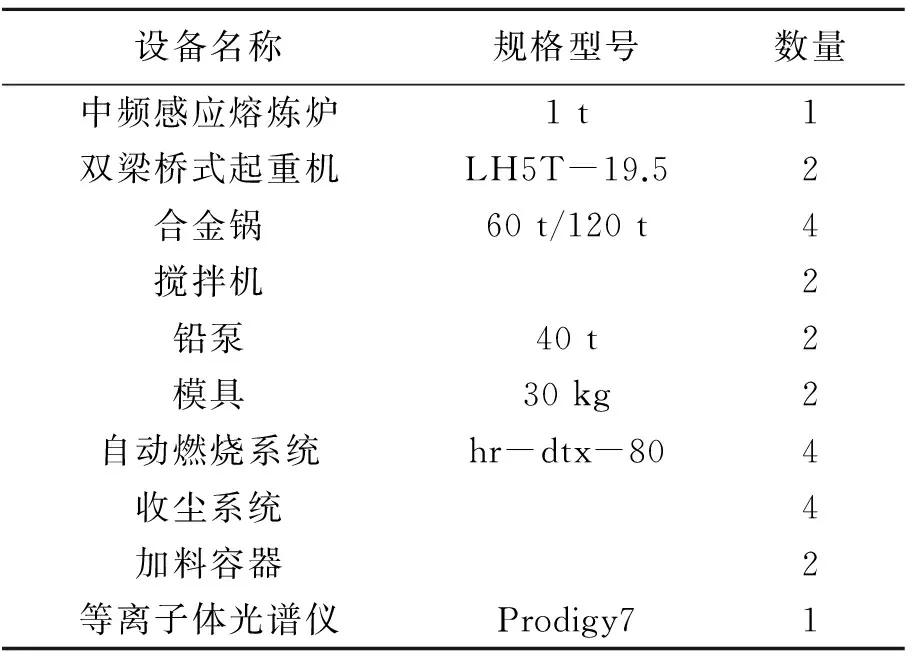

1.3主要生产设备

设计60 t合金锅三口(已投产一口),另配备相应的配套设备,主要设备见表2,另两口合金锅正按项目计划进行安装。

1.4生产状况

生产中主要考察设备运行情况和相关工艺条件下配制和过程控制的稳定性。生产设备以合金锅、加料设备、浇注系统、自动燃烧系统和捞渣设备为主,在优化后的工艺条件下,设备运行平稳。生产原料有析出铅和电解铅两种,析出铅经自行精炼后可达到电铅标准,经济上节约成本,为合金增产创效打下坚实基础。重点考察母合金在650~900 ℃,铅钙稀土合金在550~650 ℃间对产渣率和合金内在质量影响结果,如表3、4所示,母合金利用率最高时产渣率控制在0.9%左右,而在铅钙稀土合金制备中,兼顾各元素理论值和实测值都吻合时出渣率控制在0.87%左右,此时经济成本最小化,满足效益最大化要求。

表2 铅稀土合金主要设备

表3 温度对母合金产渣量和内在质量影响

2 生产现状分析

2.1设备分析

铅钙稀土系列合金配制过程和传统的铅钙合金相似,合金配制设备未经改动,新增PLC温控系统和自动浇注系统;母合金制备考虑到稀土元素固有特性,易于氧化,搅拌不均匀等因素,改电炉为带环保收尘装置的中频感应熔炼炉,另增加钛合金和不锈钢密闭加料容器;化验采用等离子体光谱仪,光电直读光谱仪暂未开通稀土检测通道;废气收尘处理,冷却水循环利用,其中渣滓也得到再回收利用。

2.2稀土元素利用率

稀土元素在铅钙稀土系列合金制备中的综合利用率的提升,关键在于提高母合金制备中的利用率。针对这一问题,在长时间的生产实践中,找到了母合金铅镧、铅铈等制备中稀土元素利用率最佳的工艺条件,具体Pb-RE(La、Ce等)步骤是把块状稀土装入钛合金或不锈钢容器中,在750~800 ℃条件下加入铅液中,保温20~30 min后取出,利用中频炉自身特性搅拌15~20 min,制备1%RE-Pb合金,利用率为95%~97%。在铅钙稀土合金步骤中,稀土母合金添加温度控制在620 ℃左右,利用率为90%~95%,综合利用率为86%~92%,其它辅料钙铝合金、钙屑、锡锭等按常规工艺添加,合金质量和经济成本均满足生产要求。

表4 温度对Pb-Ca-Sn-Al-La合金产渣量和内在质量影响

2.3铅稀土合金产品质量优化

生产中的每一个环节都会使铅稀土合金产品质量受到影响。在实践中,应把握如下原则:①保护剂钙铝合金应在稀土母合金之前添加,提供足够的熔化时间,使充分熔化。②延长搅拌时间至20~35 min。③使用自动铸锭机浇注,缩短浇注时间,减少合格铅液在铅锅滞留时间;④稳定锅底留铅质量,保持整个浇注过程合金成分稳定;⑤建立合金售后服务团队,提高团队综合素质,针对合金在铸板过程中的板栅软化、断筋、渣大和发黑等现象,处置迅速,给予客户技术指导,最大限度满足客户需求。

2.4存在问题

本工艺虽然适用于规模化生产应用,但在生产效率和设备等方面还有待进一步改善提高:①稀土元素综合利用率有待进一步提高;②等离子体光谱仪检测耗时过长,阻滞生产效率的提升,光电直读光谱仪可添加稀土元素检测通道;③铅合金自动浇注系统虽然得到了应用,但仍然存在生产连续性不佳、人工操作成本过高等问题,需要进一步优化。

3 结语

通过生产应用,优化稀土母合金和铅钙稀土合金生产工艺,最大限度地提高稀土元素在合金配制过程中的综合利用率,有效解决了因温度、添加方式、设备、冷却系统等诸因素带来的元素损耗和合金内在质量问题,适合于工业化生产应用。提高稀土元素在铅钙合金中利用率的工艺研究,弥补了传统铅钙合金在应用性能上的不足,丰富了产品结构,提高了产品在市场的综合竞争力,带来一定经济效益,促进企业持续健康地发展。

2016-07-11

曾晓哲(1986-),男,助理工程师,从事铅基合金的生产与研究工作,电话:18625526765。

TF734.36

B

1003-3467(2016)10-0034-03