乳酸副产石膏生产纸面石膏板技术研究

2016-11-16张国宣罗迎娣

张国宣,罗迎娣,袁 琳

(1.河南金丹乳酸科技股份有限公司,河南 郸城 477150;2.河南省化工研究所有限责任公司,河南 郑州 450052)

乳酸副产石膏生产纸面石膏板技术研究

张国宣1,罗迎娣2,袁琳2

(1.河南金丹乳酸科技股份有限公司,河南 郸城477150;2.河南省化工研究所有限责任公司,河南 郑州450052)

乳酸生产副产石膏废渣是乳酸生产工艺复分解反应过程中产生的副产物。为了发展循环经济,建立资源节约型、环境友好型企业,对乳酸石膏废渣进行综合利用,做到变废为宝;同时,也为了减轻石膏废渣堆场的堆置处理压力,降低乳酸生产成本,开发出一条利用乳酸副产石膏代替天然石膏生产纸面石膏板的重要途径。

乳酸;副产物;石膏;石膏板

1 乳酸生产及纸面石膏板生产现状

乳酸生产副产石膏废渣是乳酸生产工艺复分解反应过程中产生的副产物。乳酸副产石膏的主要成分与天然石膏和脱硫石膏等工业副产石膏一样,都是二水硫酸钙(CaSO4·2H2O)。其物理、化学特性具有共同规律,经过转化后同样可得到五种形态和七种变体,经过煅烧后得到的熟石膏粉和石膏制品在水化动力学、凝结特性、物理性能上也无显著差别。其主要差异表现在原始状态、机械性能和杂质成分方面,导致其脱水特征、易磨性及煅烧后的熟石膏粉在力学性能、流变性等宏观特征有所不同。主要具有杂质少、品位高、细度好等优点,但也存在附着水高、比表面积小、颗粒级配不好,流动性差、可溶性杂质多和质量不稳定等诸多缺点。利用乳酸副产石膏生产纸面石膏板,必须解决好输送、计量、干燥、改性、均化等技术问题。乳酸副产石膏白度较低,一般小于60,不适合生产石膏雕塑、石膏线条等有白度要求的产品。乳酸副产石膏含水量较高,一般是经真空带式脱水后排出,游离水含量10%~12%。乳酸副产石膏生产的建筑石膏,强度高于一般的天然建筑石膏。而且相比两者标准稠度相差不大,凝结时间非常接近。乳酸副产石膏生产的建筑石膏的结晶体为柱体,其结构紧密,致密的结晶结构网使水化、硬化体有较大的表观密度,比天然石膏硬化体高10%~20%,因而有较高强度。天然建筑石膏水化产物多为针状、片状结晶,而晶体接触点间压力较大,晶体结构较疏松,故硬化体强度较低[1-2]。

目前国内生产纸面石膏板大多是以天然石膏为主要原料,我国石膏资源虽然储量较大,已探明的各类石膏总储量约为600亿t,居世界首位,但优质石膏资源的量很少,主要是普通石膏和硬石膏,硬石膏占石膏总量的60%以上[3]。因此,我国同时又是石膏质量的穷国,优质石膏资源仅占资源总量的8%,纤维石膏储量占总储量的1.8%,随着我国经济的不断发展,资源相对不足的矛盾将会日益突出,同时石膏矿山部分矿点已过度开采而接近枯竭,部分矿点由于大量的与低品位石膏矿石混杂而难以分离造成资源浪费。受石膏矿山经济效益影响,天然石膏的价格将会不断上升。充分利用工业副产石膏资源,是关系到我国经济可持续发展的问题,利用好了是宝贵的资源,弃置不用是危害环境的废渣。通过项目的实施,将乳酸工业副产石膏当作资源来开发利用,节约天然石膏资源,给子孙后代留下美好的生存环境和宝贵的自然资源[4]。

目前石膏废渣没有找到合适的综合利用途径,大量的石膏废渣只能被暂时堆放在废渣临时堆场,企业为此每年要花费大量的处置费用,增加生产成本;此外,渣场的长期堆放不仅要占用大量的土地资源,而且也会带来环境污染问题。为了发展循环经济,建设资源节约型、环境友好型企业,对乳酸石膏废渣进行综合利用做到变废为宝;用其代替天然石膏生产纸面石膏板,将是一条利用乳酸副产石膏的重要途径[5]。

本研究以“资源综合利用,保护生态环境”为目的,以“坚持以人为本,增强创新能力”为动力,按照“减量化、再利用、资源化”的“3R原则”和“低消耗、低排放、高效率”的基本特征,以企业生产过程中副产的废弃石膏为原料,研究一套系统、完整的适合乳酸副产石膏生产普通纸面石膏板的技术方法,寻找乳酸副产石膏煅烧、石膏板原辅料配比及加工成型、烘干条件等最佳控制条件[6]。为以乳酸副产石膏为原料工业化生产普通纸面石膏板提供技术参考。

2 试验材料、设备

乳酸副产石膏,金丹乳酸公司乳酸生产过程中副产物;改性淀粉,卫辉市通达变性淀粉有限公司;复合添加剂,公司自主研发;护面纸,上海迪冉集团郸城纸业有限公司;调凝剂,云南云维股份有限公司;纸纤维,市售;发泡剂,泰安市奇能化工有限公司;聚氨酯胶黏剂,江苏省靖江市特种黏合剂有限公司;螺旋干燥机,无锡志邦干燥设备有限公司;斯德煅烧炉,辽宁东大粉体工程技术有限公司;石膏板生产线,临沂远腾机械设备有限公司。

3 研究内容

3.1乳酸生产副产石膏煅烧处理技术

该技术生产纸面石膏板所用原料为乳酸生产副产物工业石膏,纯度>80%,其游离水含量约为20%。需经过煅烧后,得到β-半水石膏粉,是生产纸面石膏板的关键步骤。乳酸副产石膏生产熟石膏粉与天然石膏不同,不需进行破碎和粉磨,只需进行预干燥和煅烧。技术研究重点是工业石膏的煅烧方法和设备选择问题、煅烧温度和时间对纸面石膏板有效成分的影响。

3.1.1工业石膏的煅烧方法和设备选择

目前煅烧方式及设备有炒锅、回转窑、管式煅烧炉、气流式煅烧炉。炒锅是由最初的手工炒制石膏方式发展而来,是一种慢烧系统,有间歇式和连续式两种系统,热效率较低。间歇式炒锅适合于较小规模生产,质量低、能耗高,生产条件差;连续式炒锅,采用直接加热必须采用清洁能源,适合较大规模生产,能耗低、质量好,但成本较高。回转窑是一种慢烧工艺,具有连续进料、连续出料的特点[7]。物料在窑内停留较长,半水石膏的质量能得到保证。但这种系统的设备较多、流程长、占地大、投资较多、热耗较大。管式煅烧炉是一种速烧工艺方法,该管式煅烧器气流温度为600 ℃。该装置热气流直接与物料接触,热效率较高,但要求石膏的成分相对稳定,系统的温度控制及操作要求严格。气流式煅烧炉是一种速烧工艺方法,工艺流程是干燥的石膏粉随热气流吸入煅烧器内,由于离心作用,在煅烧器内部形成了均匀的石膏料环。它与热气流直接接触,由于石膏粉与热气流之间的相对运动,保证了两者热量之间的良好交换。由于细粉料受热煅烧成半水石膏的速度快,煅烧好的粉料被连续不断地进入石膏粉气流推出煅烧器,随同一定温度的尾气在高效旋风分离器上分离,送入特制的间接加热装置中进行稳定和熟化处理,排出具有较高温度的尾气重新回到干燥阶段用于石膏干燥[8]。

根据乳酸生产副产工业石膏的含水量大,有机质含量高的特性,对以上煅烧方式进行了煅烧温度600 ℃、煅烧时间1 h、对比半水石膏含量试验,煅烧效率见表1。

表1 同一煅烧温度和煅烧时间半水石膏含量对比表

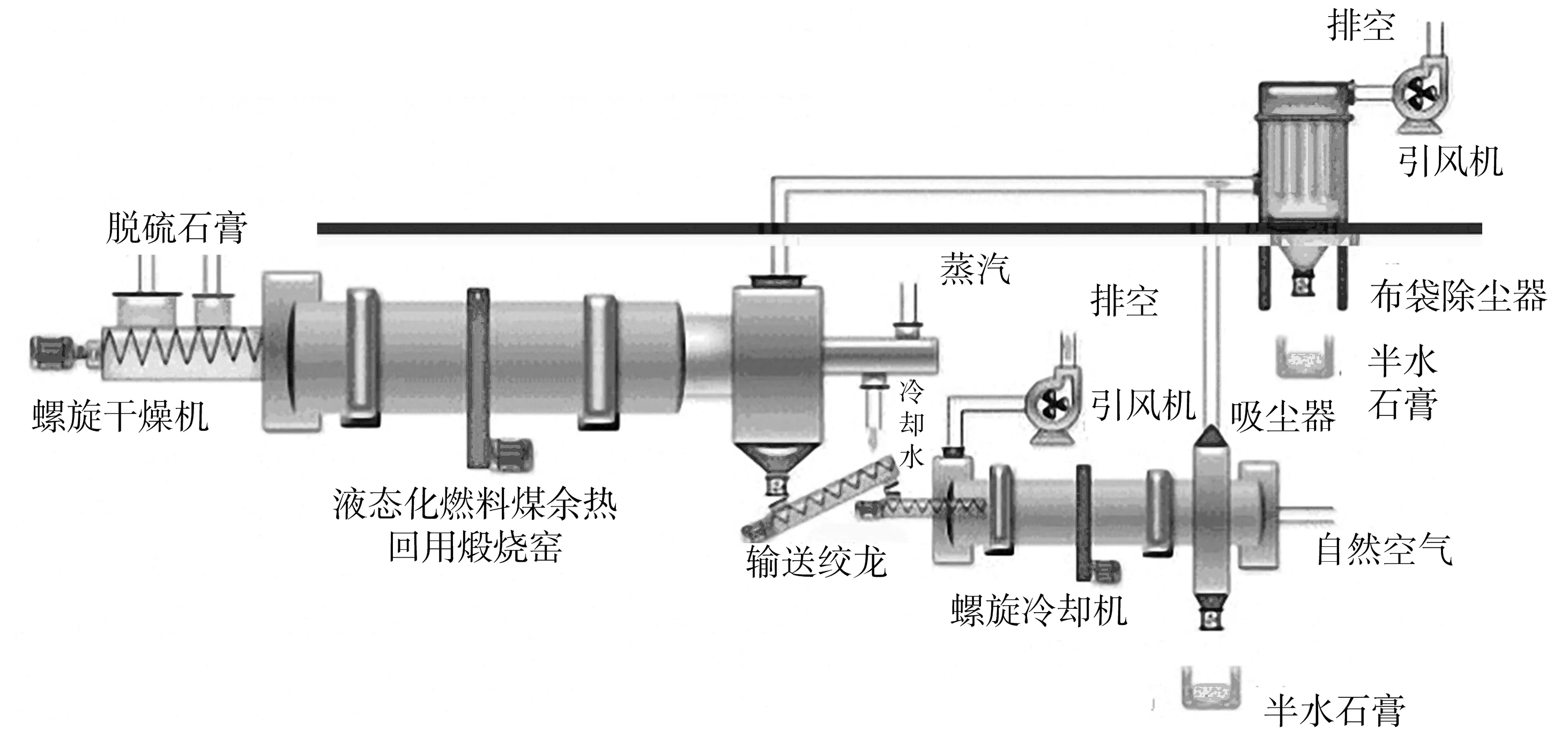

根据乳酸副产石膏水分含量大的特点采用两步法干燥煅烧工艺,即对加工的乳酸副产石膏先用螺旋干燥机烘干表面水,再进入气流式煅烧炉,制成半水石膏。

干燥—煅烧形象流程见图1。

图1 干燥—煅烧形象流程图

3.1.2煅烧温度和时间对石膏粉有效成分的影响

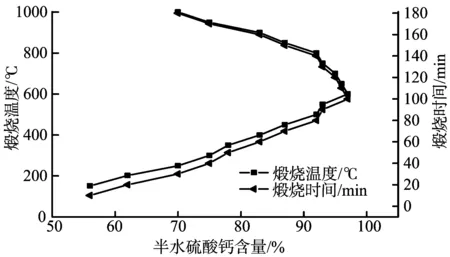

该技术采用二步法干燥煅烧工艺,为确定工业石膏煅烧温度、煅烧时间等最佳工艺参数,通过试验对比,结果如图2所示。

图2 煅烧温度和时间对半水硫酸钙含量的影响

由图2可以看出,在煅烧温度600 ℃、煅烧时间100 min时,石膏粉半水硫酸钙含量最高。

3.2添加物对纸面石膏板性能的影响

3.2.1改性淀粉添加量对纸面石膏板性能的影响

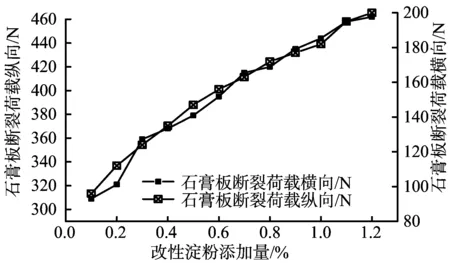

为提高纸面石膏板性能,添加改性淀粉,检测分析断裂纵、横荷载,需找出最佳添加量,通过试验,得到性能曲线,详见图3。

由图3可知,在石膏板满足断裂负荷符合GB/T9775-2008标准要求和降低成本的前提下,最佳添加量为0.7%。

图3 改性淀粉添加量对纸面石膏板的性能影响

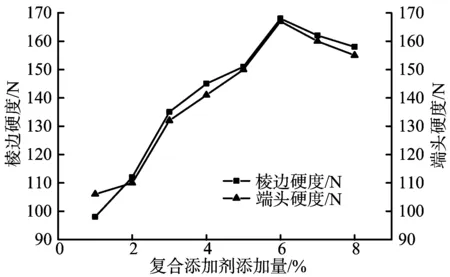

3.2.2复合添加剂添加量对纸面石膏板性能的影响

添加复合添加剂提高纸面石膏板性能,经检测分析棱边硬度、端头硬度,寻找最佳添加量,得到性能曲线,最佳添加量为6%。当添加量>6%时,硬度反而下降。详见图4。

图4 改性淀粉添加量对纸面石膏板的性能影响

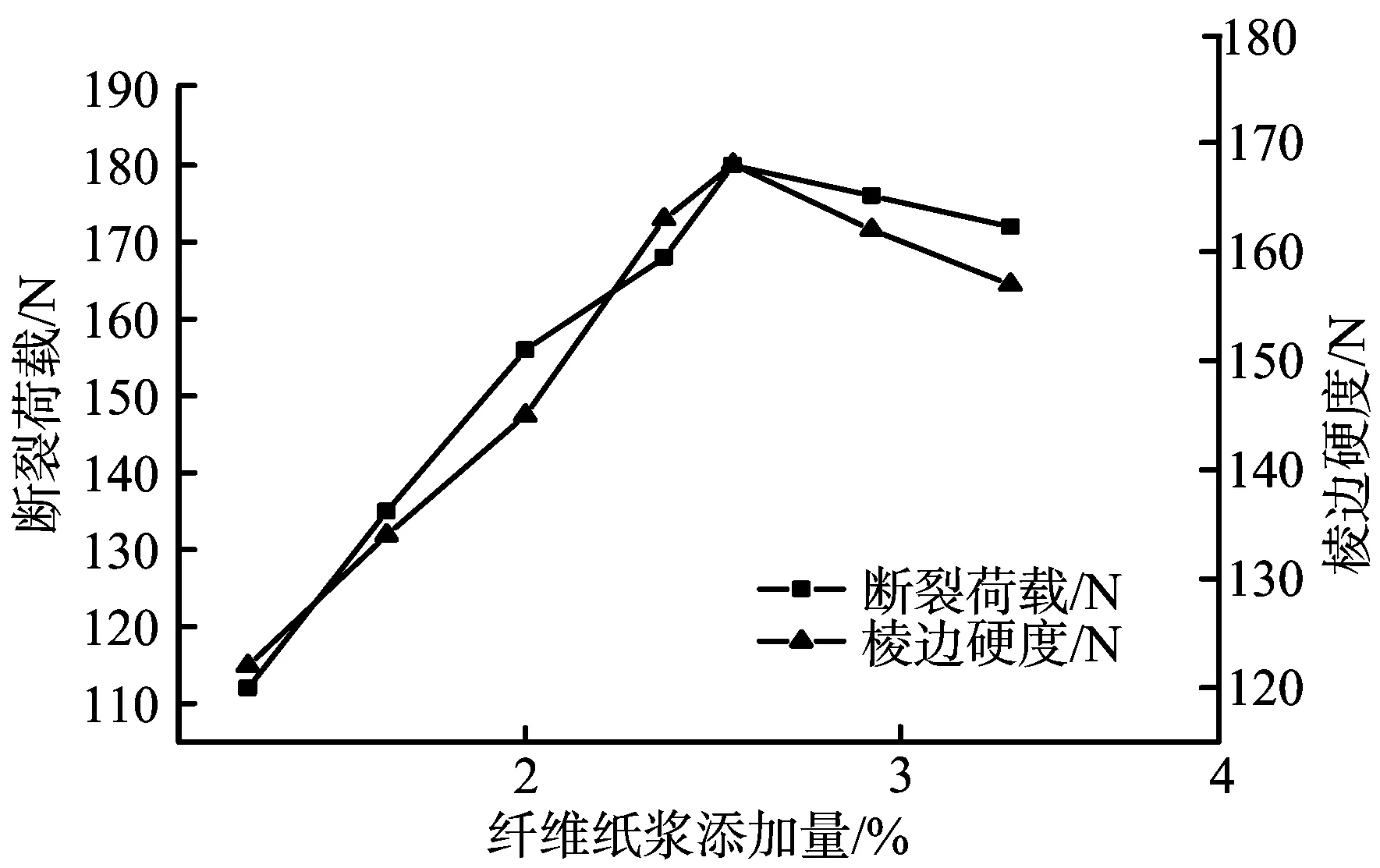

3.2.3纤维纸浆添加量对纸面石膏板性能的影响

纤维纸浆提高纸面石膏板性能,经检测分析横向断裂荷载和棱边硬度,寻找最佳添加量,得到性能曲线,最佳添加量为2.7%。当添加量>2.7%时,断裂荷载、硬度反而下降。详见图5。

图5 纤维纸浆添加量对纸面石膏板的性能影响

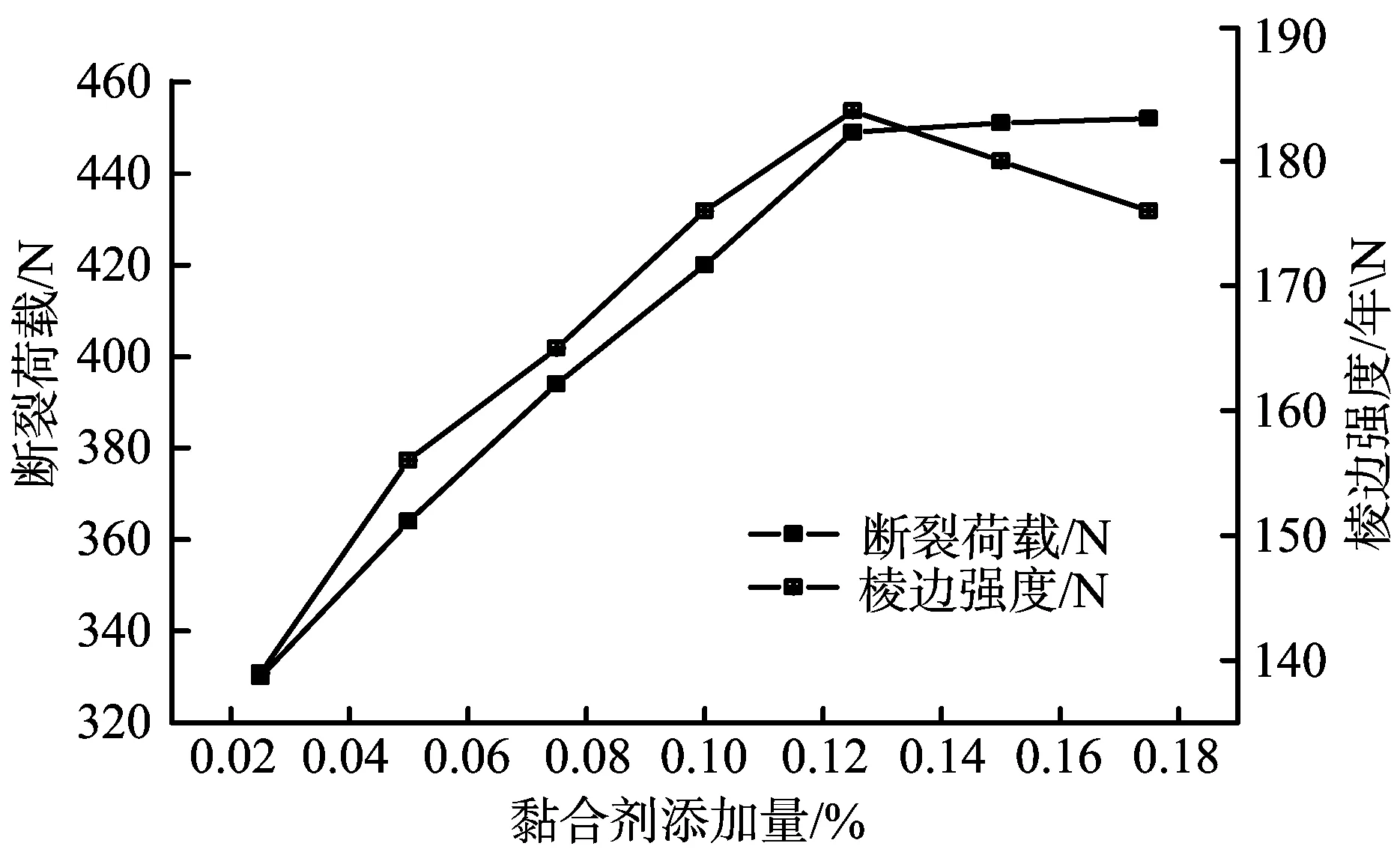

3.2.4黏合剂对纸面石膏板的性能影响

黏合剂对建筑石膏硬化浆体的断裂荷载以及棱边硬度影响如图6所示,黏合剂添加量为0.125%时,断裂荷载以及棱边硬度最佳,继续添加断裂荷载缓慢增加,棱边硬度逐步下降。

图6 黏合剂添加量对纸面石膏板的性能影响

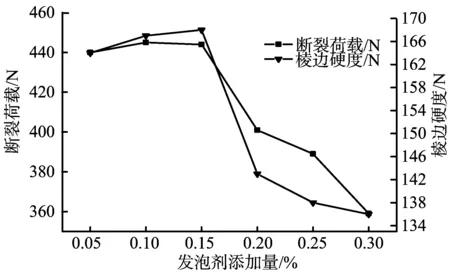

3.2.5发泡剂对纸面石膏板的性能影响

发泡剂对建筑石膏硬化浆体的断裂荷载以及棱边硬度影响如图7所示,发泡剂添加量在0.05%~0.15%时,随着添加量的增加断裂荷载和棱边硬度有所增加,再增加添加量,硬化浆体断裂荷载随之减少,棱边硬度逐步下降。

4 主要解决的关键技术及实现的创新点

项目采用企业自主研发的流态化燃煤余热回用煅烧工艺,配合选用自动化国产石膏板生产成套设备,添加自主研发的复合添加材料,以企业乳酸生产过程中副产石膏为原料生产高强度建筑用纸面石膏板,该技术成熟先进。工艺技术和设备主要创新点如下:①成功研发复合添加剂,解决了粉化问题。本项目在原料配方中加入自主研发的复合添加剂,固化的硅凝胶能堵塞毛细孔通道,并在护面纸与板芯之间形成了一层黏结层,增强了护面纸与板芯之间的黏结性,延长了产品的使用周期。②采用自主研发的流态化燃煤余热回用煅烧工艺,有效降低能耗。乳酸副产石膏煅烧采用自主研发的流态化燃煤余热回用回转窑,煤在流化床中得到充分燃烧,窑尾余热通过6根螺旋热管引入窑内,使窑内各处温度趋于一致,石膏脱水更加迅速、稳定。具有熟石膏相组成合理,物理性能稳定、收率高、能耗低的特点。

图7 发泡剂添加量对纸面石膏板的性能影响

5 推广应用优势说明

乳酸副产石膏在生产建筑石膏的过程中首先需要脱除附着水,增加部分热能消耗。但天然石膏需破碎、粉磨,电耗增加,两者相抵,加工成本基本持平。根据国家资源综合利用的有关政策,利用工业副产石膏生产纸面石膏板可以免收增值税和部分所得税,再加上河南金丹乳酸科技股份有限公司目前的乳酸产量每年可副产石膏废渣约46万t,可就地利用,无需采购。因此,用乳酸副产石膏生产纸面石膏板总成本平均与用天然石膏生产相比可降低30%左右,目前我国普通纸面石膏板的出厂价格一般在5.0~7.5 元/m2,而采用乳酸副产石膏生产纸面石膏板出厂价可控制在4.5元/m2以内,经济效益和社会效益将十分显著。

在石膏粉的煅烧过程中,采用国内先进的燃煤流态化余热回用煅烧炉进行煅烧,优化了工艺参数,提高了质量,节约了煤资源的利用;在生产过程中添加了自主研发的复合添加剂,优化了工艺配方,使产品在强度和柔韧度上得到了明显地提高。纸面石膏板作为一种新型建筑材料,近十年来在我国得到了快速发展,需求量每年都以20%以上的速度递增,预计今年将达到17亿m2,今后十年纸面石膏板的需求量仍将持续高速增长,预计10年内我国的产销量将达到40亿m2以上。因此,纸面石膏板的生产应用前景十分广阔。

6 结语

研究表明,以乳酸副产石膏为原料生产的纸面石膏板工艺技术切实可行,产品性能符合GB/T9775-2008标准要求,可完全替代天然石膏。乳酸副产石膏的综合利用从根本上解决企业石膏废渣的堆存压力,实现变废为宝,减少环境污染等问题;同时可有效降低天然石膏在建筑材料方面的使用量,为我国利用工业石膏废渣生产轻质墙体建筑材料开辟了一条新的途径。

[1]王祁青.石膏基建材与应用[M].北京:化学工业出版社,2009.

[2]贾同春.国产纸面石膏板生产线石膏粉制备工艺探讨[J].非金属矿,1995(6):25-27,46.

[3]李传炽,李波,俞新浩.纸面石膏板生产技术更新[J].新型建筑材料,2002(8):38-39.

[4]蒋延华.纤维石膏板生产方法[J].建筑人造板,1994(3):37-38.

[5]冯菊莲.石膏纸板与纸面石膏板技术性能关系探讨[J].新型建筑材料,2003(1):9-14.

[6]陈红霞,冯菊莲.改性淀粉在纸面石膏板中的应用研究[J].新型建筑材料,2011,38(2):71-73.

[7]凌晓晖,欧跃海,施存有,林楚荣.我国纸面石膏板的发展历程及现状[J].新型建筑材料,2007(8):1-5.

[8]孙婧,刘洪波,孙丽,等.纸面石膏板生产中减水剂适应性问题的研究[J].新型建筑材料,2012,39(2):5-8.

Technology Research of Gypsum Board Production by Lactic Acid By-product Gypsum

ZHANG Guoxuan1,LUO Yingdi2,YUAN Lin2

(1.Henan Jindan Lactic Acid Technology Co. Ltd,Dancheng477150,China;2.Henan Chemical Industry Research Institute Co.Ltd,Zhengzhou450052,China)

Waste gypsum residue produced by lactic acid is a by-product in the process of lactic acid production complex decomposition reaction.In order to develop circular economy,build a resource conserving and environment-friendly enterprise,lactic acid gypsum waste residue is comprehensively utilized,and waste to treasure.Meanwhile,in order to reduce the stack handling pressure of gypsum residue dump,reduce the production cost of lactic acid,an important way to produce gypsum board using lactic acid by-product gypsum instead of natural gypsum is developed.

lactic acid;by-product;gypsum;gypsum board

2016-07-25

张国宣(1977-),男,高级工程师,从事乳酸系列产品技术研发工作,电话:13619899218。

TQ177.36,TQ0921.3

A

1003-3467(2016)10-027-04