基于UG及ANSYS的某行星轮系的参数化建模与应力分析

2016-11-16杨丽萍

杨丽萍

(贵州省机电研究设计院,贵州贵阳550003)

基于UG及ANSYS的某行星轮系的参数化建模与应力分析

杨丽萍

(贵州省机电研究设计院,贵州贵阳550003)

针对某减速器中行星齿轮设计建模效率低、齿轮工作过程中易出现疲劳失效的问题,通过UG软件对行星齿轮进行参数化建模,然后在ANSYS Wrokbench中对行星轮系在工作过程中所受的应力进行仿真分析,并根据分析结果提出齿轮设计及加工工艺改进的方法。

行星轮系 建模 参数化 静力分析

0 引言

行星齿轮传动是一种具有动轴线的齿轮传动。与定轴齿轮传动相比行星齿轮传动具有质量轻、体积小、传动比大以及效率高等优点,被广泛应用于航空航天、汽车、矿山等领域[1]。同时行星齿轮系通常需要长时间不间断地工作,所以对齿轮的设计及加工精度要求较高,且需要长时间承受周期性的交变应力。失效形式主要有四种:轮齿折断、齿面点蚀、齿面磨损和齿面胶合[2-3]。其中轮齿折断和齿面点蚀均是由于轮齿受到交变应力产生裂纹而最终导致失效。因此,对行星轮系齿轮进行受力仿真分析,根据仿真结果结合实际情况对齿轮结构及加工工艺进行调整,并对齿轮的工作寿命进行分析预测是十分必要的。

1 行星轮系减速器介绍

本文介绍的行星轮系是航天用电动舵机的一级减速装置,属于NGW型行星齿轮传动。如图1所示,NGW型行星齿轮传动机构主要由太阳轮、行星轮、内齿圈及行星架所组成。行星轮系的传动原理是:电机的输出轴做高速旋转,太阳轮与输出轴固定一同回转,行星轮与太阳轮啮合转动,由于内齿圈固定不动,迫使行星架绕太阳轮轴线做回转运动,行星轮在行星架上既绕各自的回转轴自转,又绕太阳轮轴线作公转[4-5]。输出的转速和扭矩通过行星架传递给下一级减速机构。

此行星轮系中,设计参数如下:齿轮模数m=0.4,压力角α=20°,变位系数x=0,太阳轮齿数z1=17,行星轮齿数z2=31,内齿圈齿数z3=79,行星轮个数n=3,电机输出转矩为M=0.075 N·m。

2 行星轮系齿轮的参数化建模

ANSYS Workbench对力学分析、流体分析及热分析等都能实现高度的模拟仿真分析,但其建模功能与专业的三维建模软件相比其灵活性、操作性还存在差距。对于齿轮建模,用一般的特征命令难以实现,UG具有强大的参数化特征造型功能,可以根据齿廓特征对齿轮模型进行参数化,快速准确地进行三维建模。再将建立的三维模型导入ANSYS Workbench中进行仿真,使整个过程实现无缝连接,提高产品设计的效率[6-7]。

图2 行星轮参数及表达式

以行星轮为例说明齿轮的参数化建模过程。在UG系统“建模”环境下,使用“表达式”功能输入齿轮的参数如图2所示。

其中齿轮渐开线在x方向的参数方程为:xt=db/2*cos(s)+db/2*sin(s)*rad(s);渐开线在y方向的参数方程为:yt=db/2*sin(s)-db/2*cos

(s)*rad(s)。

图3 齿轮渐开线

然后,利用UG中的“规律曲线”生成齿轮渐开线(图3),再根据行星轮参数分别作出齿顶圆、分度圆、齿根圆等辅助曲线(图4)。通过镜像、投影变换等操作生成齿轮轮廓的草图。最后通过拉伸、阵列、孔等命令完成实体建模,如图5所示

图4 齿轮辅助线 图5 行星轮三维模型

按上述方法可分别建立太阳轮、内齿圈的三维模型,再根据参数建立行星架模型,并对各零件进行装配,得到行星轮系的三维模型(图1)。

3 行星轮系静力分析

3.1 网格划分

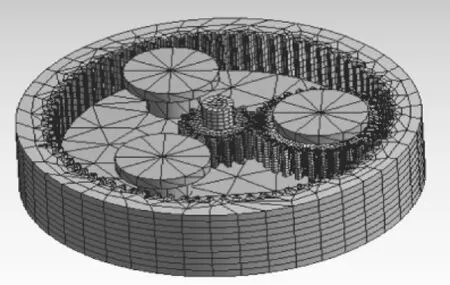

图6 行星轮系网格划分

网格划分之前需对零件材料进行设置,本齿轮系选用的材料为45钢调质处理,弹性模量E=2.1×105MPa,泊松比 μ=0.3,密度ρ=7.8×103kg/m3,许用应力为600 MPa。对行星齿轮系进行网格划分,根据齿轮系实际工况可知,行星架所受应力并不大,主要分析太阳轮、行星轮及内齿圈的受力情况。因此在综合考虑结构复杂程度、结果准确性及仿真效率的情况下,进行网格划分时设置齿轮的网格较密,行星架的网格相对粗糙些。网格划分情况如图6所示。

3.2 设置边界约束条件

对行星轮系进行静力分析, 需要正确地添加约束和载荷,既保证模型不产生刚体位移,还要符合实际工作情况,因此将齿轮系X、Y、Z三个方向上的平动和转动进行约束[8]。目前,研究分析齿轮所受应力常用载荷加载方式有在理论接触点或接触线上施加节点集中力载荷或在主动轮上添加所受的转矩。本文根据实际工况,太阳轮与电机输出轴连接,电机输出扭矩为0.075 N·m,故对太阳轮添加0.075 N·m转矩载荷;内齿圈与电机机壳以及下一级减速机构的机架连接,故对齿圈添加固定约束;另外,由于太阳轮、行星轮、行星架均围绕各自轴线做回转运动,故对其添加圆柱面约束。然后运行,对模型进行静力学仿真。

3.3 求解及后处理

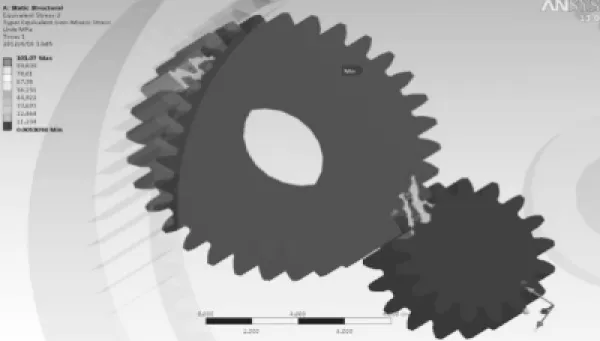

图7 啮合齿轮应力云图

本文采用ANSYS 通用后处理器对结果进行后处理,通过应力云图(图7)可以直观地看出行星轮系最大应力出现在太阳轮与行星轮啮合的齿面上,最大应力为101.07 MPa小于材料的许用应力600 MPa,故在该工况下齿轮的强度设计是满足要求的。

图8 太阳轮应力云图

由图8可看出太阳轮所受最大应力处位于齿轮根部,最大应力值为57.831 MPa,这也正是齿轮最容易出现疲劳失效的部位。由于太阳轮转速较快,且与均布的三个行星轮同时啮合,每个轮齿所受的交变载荷周期较短,在相同时间内所受的载荷冲击次数最大,与其他零部件相比更容易发生疲劳失效。因此在进行行星轮系设计时,在选择材料及制订工艺上,应能尽量提高齿轮的接触疲劳强度,通过选用渗碳钢如20 CrMnTi,采用表面渗碳、喷丸处理等工艺,使齿轮既有耐磨的表层又具有坚韧的心部,提高齿轮的疲劳极限和使用寿命。经调整后齿轮的工艺路线为:下料→锻造→正火→机加工→渗碳、淬火及低温回火→喷丸→精加工。

4 总结

本文通过将UG和ANSYS Workbench对行星轮系减速器进行联合建模与仿真,研究成果如下:

1)行星轮系减速器中齿轮建模的工作量比较大,如果采用常规的特征建模很难准确地建立齿廓曲面。通过UG进行参数化建模,根据齿轮参数将齿轮渐开线方程添加到表达式中,再通过规律曲线在平面内生成齿轮渐开线,最后通过镜像、拉伸、实力特征等操作完成齿轮的建模。

2)通过静力分析,可知在工况条件下模型承受的最大应力小于材料的许用应力,满足设计要求。但是行星齿轮减速器的所受应力最大是太阳轮轮齿的根部,此处也最容易发生疲劳失效,据此提出在设计过程中通过从太阳轮的材料及加工工艺方面进行改进,从而降低齿轮疲劳失效的概率。

[1] 饶振纲.行星齿轮传动设计[M].北京:化学工业出版社,2014.

[2] 邱宣怀.机械设计[M].北京:高等教育出版社,2007.

[3] 谢里阳,姜永军.齿轮失效概率分析的串联系统相关失效模型[J].失效分析与预防,2006.(01):25-27.

[4] 闻邦椿.机械设计手册[M].北京:机械工业出版社,2010

[5] 张东浩. NGW行星齿轮传动可靠性优化设计及其动力学仿真[D].太原:太原理工大学,2013.

[6] 周立峰.基于ANSYS的行星齿轮系统参数化建模与模态分析[D].南京:南京航空航天大学,2009.

[7] 展迪优.UG NX 8.0机械设计教程[M].北京:机械工业出版社,2012.

[8] 周钊.基于ANSYS Workbench的直齿轮接触分析[J].湖北汽车工业学院学报,2011, 25(4):77-80.

Parameterized modeling and stress analysis of the planetary gear train based on UG and ANSYS

YANG Liping

Due to the low efficiency designing and modeling of the planetary gear, fatigue failure is easy to occur in its working process. In this study, we established the parameterized model of the planetary gear with UG, carried out simulation analysis of the stress on the planetary gear train at work with ANSYS Workbench, and put forward a method to improve the design and machining technique of the planetary gear.

planetary gear train,modeling,parameterization,static analysis

TH132.4

A

1002-6886(2016)05-0065-03

杨丽萍(1985-),女,贵州福泉人,硕士研究生,研究方向减速机构有限元分析。

2016-06-31