废铅酸蓄电池铅膏底吹还原熔炼工艺及生产实践

2016-11-16吴艳新黄晓丰王拥军汤伟刘素红

文/吴艳新 黄晓 丰王拥军 汤伟 刘素红

废铅酸蓄电池铅膏底吹还原熔炼工艺及生产实践

文/吴艳新 黄晓 丰王拥军 汤伟 刘素红

介绍了底吹还原熔炼工艺处理废旧铅酸蓄电池铅膏的反应机理及实际运用情况。实践表明,底吹还原熔炼工艺处理废旧铅酸蓄电池铅膏技术具有流程短、渣率低、铅回收率高、脱硫效果好、自动化程度高、投资低等优点,进一步解决了我国再生铅发展中存在的问题,对推动我国再生铅行业的良性发展提供了又一条新的思路。

再生铅;底吹炉;还原熔炼;生产实践

2015年,我国精铅产量为408万t,精铅消费量约为470万t,其中铅酸蓄电池行业耗铅量约占铅消费总量的80%。铅膏是废铅酸蓄电池中成分最复杂的组成部分,它既是污染环境的有害物质,也是回收铅的重要二次资源[1]。

当前,我国75%的原生铅企业采用富氧底吹熔池熔炼技术处理铅精矿,因此,通过将原有底吹熔炼系统进行简单改造即可直接熔炼铅膏产出粗铅,具有可直接处理铅膏还原脱硫,工艺流程短,渣率低,铅回收率高,物料脱硫效果好;而且炉子密闭性好,烟气二氧化硫浓度高,后续处理副产品成本降低;系统容易实现自动化,投资成本低等优点,进一步解决了我国再生铅发展中存在的问题,推动我国再生铅行业的良性发展。

一、铅膏的化学组成及还原熔炼反应机理

1.铅膏的化学组成

铅膏是一种成分相对复杂的混合物质,正极与负极的化学组分都不相同。铅膏主要物相有PbSO4、PbO2、PbO、PbO·PbSO4、Pb2O3、Pb 以及微量硫酸钙与硅酸盐。不同用途的铅酸蓄电池中会采用各种不同的添加剂与板栅,所以铅膏中会引入Sb等不同的杂质。

废铅酸蓄电池由于在使用过程中有较多的含铁部件,同时进行破碎时采用的破碎系统是含铁部件,因此在破碎过程中会掺入Fe元素杂质等。

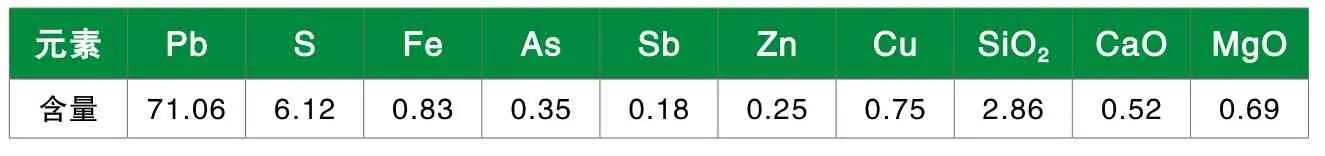

此外,回收过程中会掺入泥土,故而会引入Ca、Si等杂质元素。公司使用的铅膏化学成分如表1所示。

2.底吹还原熔炼机理

在底吹还原熔炼过程中,入炉的铅膏、熔剂在底吹炉中进行一系列的分解、还原、造渣等化学反应。硫酸铅、过氧化铅以及石灰石的分解过程由反应(1)~(3)组成,硫酸铅、铅的氧化物还原过程由反应(4)~(8)组成,造渣反应由反应(9)~(11)组成。

其中分解反应和造渣反应是所有反应的最终环节,分别产生还原粗铅和以PbO-FeO-CaO-SiO2为主要化学成分的炉渣,也是整个底吹还原熔炼的最后环节。

二、铅膏底吹还原熔炼工艺概述

1.工艺概述

工业纯氧和天然气通过布置在炉底中心线上的4支氧枪喷射到炉内,为反应提供热源。入炉物料落到熔池表面,由于氧枪喷入的高速气流膨胀作用造成熔池剧烈搅动,强化了熔池的传质传热加速了反应,使铅膏、熔剂等物料快速熔化,在底吹炉内1000~1100℃的高温环境和还原性气氛下产生粗铅和熔炼渣。

待炉内熔体达到一定高度后,开始放渣和放铅作业。熔融态粗铅从虹吸口放出,通过流槽自流入粗铅圆盘铸锭机铸锭。

产出的高温烟气经余热锅炉回收余热,通过表面冷却器及布袋收尘器除尘后,烟气送制酸系统,烟尘倒运返回配料。工艺流程如图1所示。

表1 铅膏主要化学成分(均值),%

图1 铅膏底吹还原熔炼工艺流程

2.底吹还原熔炼工艺技术优势

与传统的鼓风炉、反射炉技术处理废旧铅酸蓄电池铅膏工艺相比,底吹还原熔炼工艺具有以下优势:

(1)通过富氧底吹炉及两转两吸制酸方式两种工艺相结合,直接对再生铅物料进行熔炼,无需进行脱硫,减少了脱硫成本,有效解决了含硫物料回收过程中能耗高、成本高、环保效果差的问题;

(2)使用的氧气底吹炉密闭性好,热利用率高,连续下料,操作方便,自动化程度高,适合大型生产,劳动强度低,炉子寿命长,铅直收率高;

(3)在处理再生铅物料过程中,加入的辅料少且不存在预脱硫过程;经制酸系统之后的烟气能够达标排放,减少了脱硫剂的使用,大大降低了生产成本,具有较好的经济效益。

三、铅膏底吹还原熔炼工艺生产实践情况

试生产半年来共处理铅膏26400t,产出还原粗铅19341t,还原粗铅品位均达98.5%以上,还原渣含铅9%,烟尘率20%,渣率6%,铅回收率99.5%,铅直收率99%,其它各项技术经济指标控制较好。

1.主要工艺参数

试生产过程的主要工艺参数:Fe/SiO2=1.1~1.2、CaO/SiO2=0.4~0.5、铅膏、烟灰混合处理量10t/h、氧气量1000~1050Nm3/h、氧气压力0.7~0.8MPa、天然气量330~360Nm3/h、天然气压力0.7~0.8MPa、熔炼温度1000~1100℃、铅坝高度550mm、渣坝高度800mm、铅层厚度400~500mm、锅炉运行压力0.9~1.0MPa、锅炉出口温度250℃、烟气量5000m3/h。

2.主要经济技术指标

表2 主要技术经济指标

四、生产主要问题及对策措施

生产初期炉况波动较大,出现渣铅高、烟气温度高、烟尘率高、锅炉蒸发量大等问题导致锅炉上升烟道、水平烟道、对流区积灰严重被迫停产2天。后经工艺配料调整及工艺参数优化后,炉况趋于稳定,各项指标良好。

配料中的焦粒的主要作用有:一是作为还原剂,二是补热。生产前期,焦粒配入量高达15%,导致烟气温度高,熔炼温度高。由于焦粒配入量过多,造成炉内还原气氛偏强,焦粒与硫酸铅反应产生硫化铅,反应如下。

PbSO4+4C=PbS+4CO(12)

产生的硫化铅随同粗铅从虹吸口溢出,导致虹吸口堵不住而转炉处理。为了将炉内的PbS氧化,将氧气与天然气的比例由2 : 1调至3.6 : 1,但效果不明显,随后又关停天然气,同时焦粒配入量降至5%,约12h后,炉况正常。

正常生产后,焦粒配入量为9~10%,氧气与天然气的比例控制在2.2 : 1。与此同时,探索出了低温放铅操作模式,即放渣时提前30min降料提温,形成了每18h放一次渣的作业制度。

五、结语

底吹还原熔炼工艺处理废旧铅酸蓄电池铅膏技术投运以来,经过不断优化工艺参数,形成了固有的操作模式,取得了较好的技术经济指标。

实践表明,底吹还原熔炼工艺处理废旧铅酸蓄电池铅膏技术具有流程短、渣率低、铅回收率高、脱硫效果好、自动化程度高、投资成本低等优点,进一步解决了我国再生铅发展中存在的问题,对推动我国再生铅行业的良性发展又提供了一条新的思路。

[1] 胡宇杰等.再生铅低温碱性固硫熔炼的实验研究[J].工程科学学报,2015,(5)588-594.

Practice of bottom-blowing reduction smelting process for paste mud of waste lead storage batteries