植物纳米纤维薄膜研究进展

2016-11-16易佳楠吴义强蔡智勇吴清林

卿 彦 易佳楠 吴义强,* 蔡智勇 吴清林,3

(1.中南林业科技大学材料科学与工程学院,湖南长沙,410018;2.USDA Forest Service, Forest Products Laboratory, Madison, WI 53726-2398, USA;3.School of Renewable Natural Resources, Louisiana State University Agricultural Center, Baton Rouge, LA 70803, USA)

综述

植物纳米纤维薄膜研究进展

卿彦1易佳楠1吴义强1,*蔡智勇2吴清林1,3

(1.中南林业科技大学材料科学与工程学院,湖南长沙,410018;2.USDA Forest Service, Forest Products Laboratory, Madison, WI 53726-2398, USA;3.School of Renewable Natural Resources, Louisiana State University Agricultural Center, Baton Rouge, LA 70803, USA)

植物纳米纤维具有良好的力学及光学性能、精细的纳米结构、优异的生物相容性,可用于制备层状多孔的纳米纤维薄膜。文章概述了植物纳米纤维的制备、成膜的主要方法及其原理,详细介绍了植物纳米纤维薄膜优异的力学、光学及阻隔等性能及其在包装材料、防伪印刷、生物医药、储能材料和柔性显示器件等领域的应用研究进展,并对其未来应用前景进行了展望。

植物纳米纤维;纳米纤维薄膜;制备与性能;应用前景

随着煤炭、石油、矿石等不可再生资源的日益消耗,尤其是人类对居住环境的高度重视,开发和利用绿色可再生资源已成为世界共识。植物纤维通过光合作用生成,取之不尽、用之不竭,在文明传承与社会进步中发挥了卓越的贡献。采用机械剪切、化学氧化等方法可将植物纤维制备成纳米级纤维(直径小于100 nm),赋予其良好的力学与光学性能、精细的纳米结构及巨大的比表面积。不仅如此,植物纳米纤维表面丰富的活性基团可使纤维之间产生较强的氢键作用,自组装(组织)形成类似于纸张结构的纳米纤维薄膜。这种薄膜在高档包装材料、防伪印刷、柔性电子器件、光学材料以及高效储能材料等领域应用前景广阔,已成为近10年来植物纤维高效利用的研究热点之一。

1 植物纳米纤维的制备

通常,在强酸水解、机械剪切、化学氧化等作用下,可将植物纤维加工成直径为纳米级的微细纤维。根据纤维形态、结构和性能的差异,植物纳米纤维可分为纤维素纳米晶体(Cellulose Nanocrystal,CNC)和纤维素纳米纤丝(Cellulose Nanofibril,CNF)[1-2]。CNC一般通过强酸水解获得,其纤维直径分布窄、纤维素结晶度高、长径比小。CNF主要通过机械剪切的方法制备,其纤维直径分布因制备方法而异,纤维素结晶度相对较低,但纤维长径比大,在水溶液中呈天然交织状态。

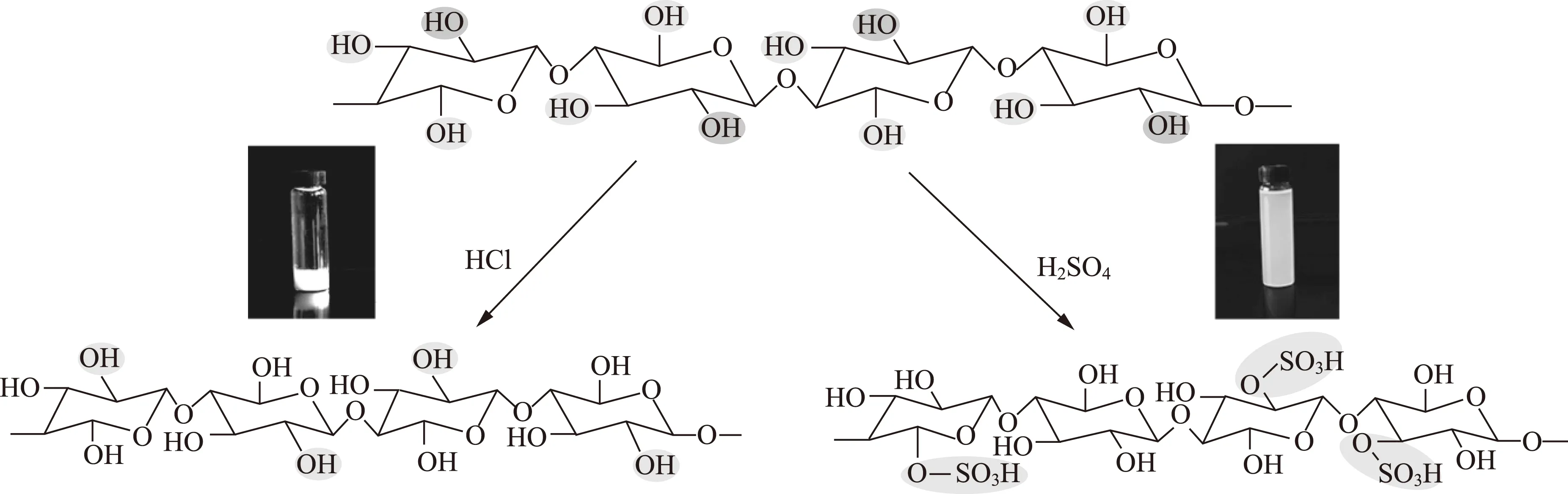

1.1强酸水解

早在1951年,Ranby等[3]首次通过酸水解制得CNC。植物纤维的纤维素由结晶区与非结晶区组成,非结晶区由于结构松散被强酸降解,留下晶体排列致密的结晶区,得到一种棒状、刚性的CNC[4]。目前,用于制备CNC的酸主要有H2SO4和HCl,也有少量报导采用HBr、顺丁烯二酸和H3PO4对植物纤维进行水解。迄今为止,木材、竹材、棉花、小麦秸秆、苎麻、剑麻、亚麻、棕榈、甜菜、藻类等植物纤维都可用于制备CNC[5]。原材料不同,得到的CNC形态也有差异。由木材纤维制得的CNC直径一般在3~5 nm、长度100~200 nm,而由海藻类植物(如Valonia)纤维制得的CNC长度可达1000~2000 nm。酸水解工艺(主要包括时间、温度、酸浓度)也是影响CNC性能的主要因素。酸浓度过大、水解时间过长,纤维素结晶区受到较大程度的破坏,纤维热稳定性降低,并伴随产生炭化现象。因此,对植物纤维进行酸水解制备CNC时,H2SO4的质量分数一般保持在60%~65%左右,HCl浓度则为2.5~4.0 mol/L,反应温度室温至70℃不等,反应时间则随原料的不同而有所差异。

图1 浓HCl和浓H2SO4酸水解制得的CNC的表面基团

尽管浓HCl和浓H2SO4均可用于酸水解制备CNC,但水解得到的CNC的分子结构明显不同(见图1)。通过浓H2SO4水解制得的CNC表面发生磺化作用,引入了大量的磺酸基团(—SO3H),使得纤维表面带有较强的负电荷,因而在水溶液中由于电荷排斥作用而均匀分散。这些引入的表面电荷也会显著影响纳米纤维在水中的排列,浓H2SO4酸水解制得的CNC可自发形成手性相列排布,在宏观材料中表现出光的选择性吸收与旋光特性。因此,采用浓H2SO4酸水解制得的CNC可用作基体或模板材料,合成智能的光响应材料,这已成为该领域的重要研究方向与热点[6-7]。浓HCl酸水解得到的CNC表面基团并没有太大变化,在水溶液中的分散效果较差,易团聚沉淀。

1.2机械剪切法

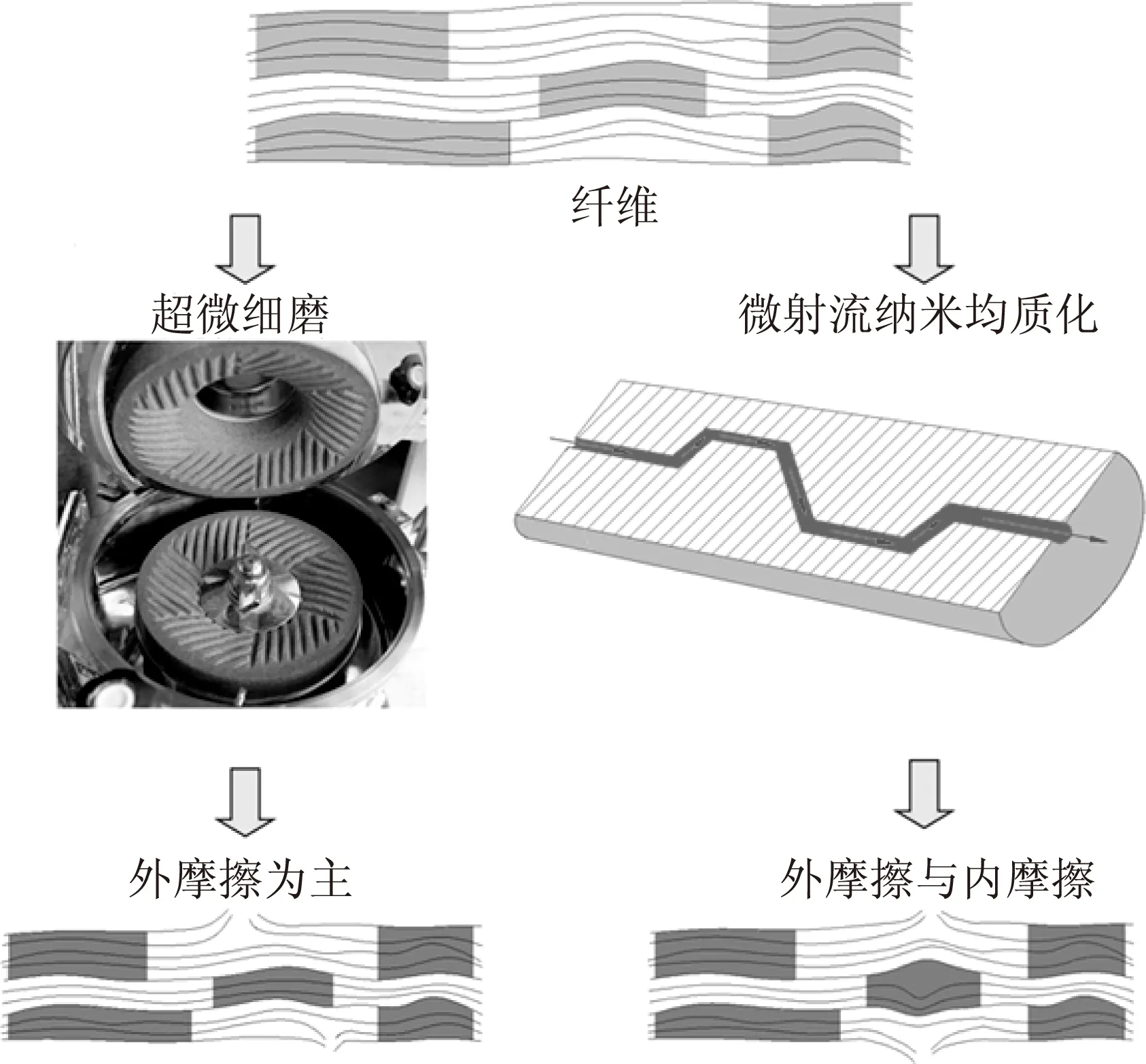

通过高速机械剪切与摩擦、高强度空穴效应也可实现植物纤维的纳米化。利用该方法制备的植物纳米纤维直径为纳米级、长度达数百纳米甚至几十微米,通常被称为纤维素纳米纤丝(CNF)。目前,制备CNF常用的设备主要有:高压均质机(Homogenizer)、微射流纳米均质机(Microfluidizer)、超微细磨机(Grinder)与高强度超声波分散仪等[8-9]。

Herrick等[10]和Turbak等[11]在1983年首次通过高压均质机制备得到CNF,在碰撞、剪切和空穴效应的作用下,微纤丝间的氢键被打开,从而得到CNF。微射流纳米均质机是一种“进化”的高压均质机,其特有的“Z”型反应腔能使物料纤维在多次碰撞的条件下发生剪切、冲击,实现植物纤维纳米化(作用原理见图2)。理论上,微射流纳米均质机能提供最高可达300 MPa的冲击强度,能加快纤维纳米化进程,也能改善纤维的物理及力学等性能。超微细磨是一种典型的通过摩擦与剪切力来制备纳米纤维的方式。原料纤维进入超微细磨机后,在磨盘磨齿之间的剪切、摩擦等外摩擦力的作用下,纤维逐级纳米化(作用原理见图2)。根据上述机械剪切的特点,吴义强等[12]提出采用超微细磨-微射流纳米均质化联机的方法制备CNF,这种“内外结合”的作用方式不仅能加速纤维纳米化,也提高了CNF尺寸的均一性,还可避免在均质剪切过程中出现反应腔堵塞现象。

图2 植物纤维超细微磨、微射流纳米 均质化作用示意图

由于植物纤维的纤维素结晶区排列紧密,采用单一的机械剪切方式难以获得尺寸均一的纳米纤维,且反复机械剪切需消耗较多能量。因此,在进行机械剪切时,常采用机械打浆、酶水解、酸水解等方法对纤维原料进行预处理,降解或破坏纤维素的结晶区,增大纤维机械剪切的接触面积,提高纤维纳米化的效率与质量[13]。

1.3化学氧化法

化学氧化法主要有2,2,6,6-四甲基哌啶-1-氧自由基(TEMPO)氧化法与高碘酸盐氧化法。植物纤维素是由β-D吡喃葡萄糖缩聚组成的高分子链聚合物,每个葡萄糖分子中有3个未反应的羟基,其中C6羟基反应活性最强。TEMPO能将纤维素分子的C6羟基氧化成羧基,使纤维表面产生负电荷从而形成较强的排斥力,有助于纤维的纳米化。Isogai等[14]带领的团队在该方面开展了系统深入的研究,率先利用TEMPO氧化法制备纳米纤维,并探明了中性、酸性、碱性催化条件下的工艺条件及其反应机理,并比较了不同植物基TEMPO氧化纳米纤维的差异。

高碘酸盐是一种选择性氧化剂,其能将纤维素葡萄糖环上的C2—C3连接键断开,使对应碳链上的羟基转化为具有高还原性的醛基,再利用次氯酸盐、亚硫酸盐等强氧化性物质将醛基进一步氧化成羧基,纤维素表面电荷的相互排斥作用可促进微纤丝之间的分离,加速纤维纳米化,作用机理与TEMPO氧化法相似。Liimatainen等[15]首次采用高碘酸钠(NaIO4)、次氯酸钠(NaClO2)依次氧化桦木浆纤维,再进行3~4次反复均质化处理可获得直径25~31 nm的纳米纤维,但高碘酸氧化易破坏纤维素内部的晶体结构,其结晶度降低20%左右。另外,利用高碘酸盐氧化制备的纳米纤维的薄膜力学强度约为TEMPO氧化纳米纤维薄膜的1/2,断裂伸长率仅为其1/10~1/6[16]。

2 植物纳米纤维薄膜的制备

植物纳米纤维比表面积大、表面含有丰富的亲水基团,当其溶液中溶剂(一般为水)散失时,纤维在毛细管张力作用下逐渐靠拢,相邻纤维形成较强的氢键,从而得到层状结构的纳米纤维薄膜(Film或Sheet)。在纳米纤维成膜过程中,纤维之间强烈的毛细管张力与氢键作用使得薄膜发生明显的变形和皱缩。因此,纳米纤维成膜的方法影响和决定着薄膜的结构与性能,现阶段常采用模制法(Casting)和渗滤干燥法(Filtration-Drying)制备植物纳米纤维薄膜。

2.1模制法

对纳米纤维悬浮液进行超声波分散处理后,再通过加热的方式使溶剂蒸发,在毛细管张力的作用下,纤维逐渐靠拢,形成纳米纤维薄膜。Qing等[17]曾以TEMPO氧化得到的CNF为原料,比较不同成膜方法对CNF薄膜性能的影响。研究发现,通过模制法制备的CNF薄膜透光率高,但存在表面粗糙度大、力学性能不佳、容易发生皱缩变形的缺陷。此外,模制法的制备周期很长,需要几天甚至更长时间,难以大规模商业化生产。

2.2渗滤干燥法

利用一种简易抽滤装置可使纳米纤维溶液在压力差的作用下,快速形成表面平整的纳米纤维薄膜,这种制备方法称之为渗滤干燥法。与模制法相比,利用渗滤干燥法制备的纳米纤维薄膜具有表面平整、力学性能好等优点。Sehaqui等[18]在此方法基础上,提出了一种快速制备大尺寸、表面平整的纳米纤维薄膜的新方法;将抽滤制得的湿膜先夹在孔径为50 μm的金属筛网之间,外层再包覆吸水纸板,在93℃、7000 Pa的真空炉内干燥10 min即可制得性能优异的纳米纤维薄膜。虽然渗滤干燥法操作复杂,但一定程度上提高了纳米纤维薄膜的整体性能,且大大缩短了制备时间,是一种很有潜力的商业化生产纳米纤维薄膜的方法。

3 植物纳米纤维薄膜的主要性能

纳米纤维的精细纳米结构可赋予其薄膜良好的力学性能、光学性能、阻隔特性及热稳定性。近年来,纳米纤维薄膜在储能材料、光电材料等高端领域应用迅速发展,吸引了众多研究者的广泛关注。

3.1力学性能

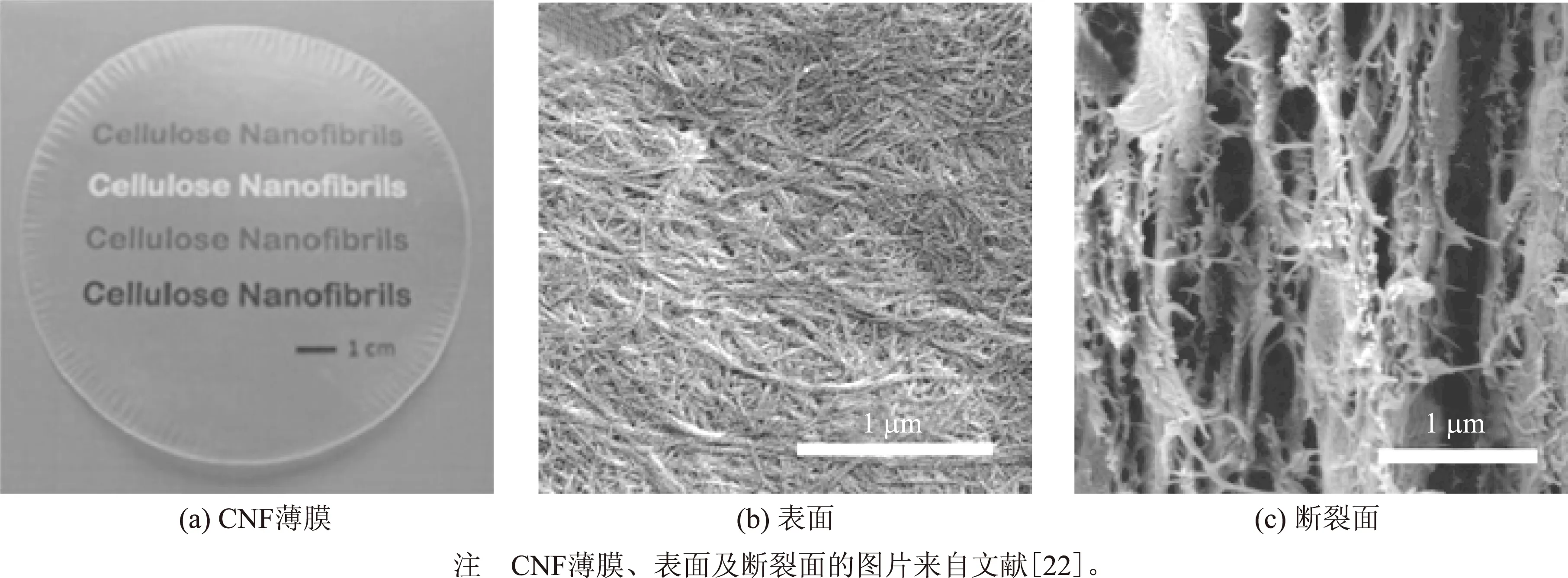

纳米纤维在溶液中常呈天然网状交织状态,失水形成薄膜时,这些交织的纳米纤维在水平方向上逐渐收缩成微小单元,是纳米纤维薄膜优异力学性能和热稳定性的结构基础。垂直方向上,交织状纳米纤维在重力作用下逐渐沉积成小薄层,随着水分的逐渐减少,薄层则堆积形成更厚的薄膜,因此纳米纤维薄膜在厚度方向以层状结构为主。这种层状结构对纳米纤维薄膜的力学性能影响较大,同一平面的纳米纤维结合强度高于层与层之间的纳米纤维,层与层之间的剪切破坏是导致纳米纤维薄膜断裂的主要原因之一[19]。CNF薄膜表面和断裂面微观结构如图3所示。

Dufresne等[20]以甜菜根为原料,研究了抽提物、果胶及含水率对CNF薄膜力学性能的影响。结果发现,果胶具有胶黏剂的作用,能增大纳米纤维之间的结合强度,有利于提高薄膜的力学性能;而随着含水率的增大,抽提物及果胶易吸水软化,从而降低薄膜力学性能。Taniguchi等[21]指出,CNF薄膜的拉伸强度高于普通打印纸,也优于聚乙烯薄膜。Henriksson等[22]以酶预处理木材CNF制得纤维素聚合度为1100、孔隙率为28%的高韧性(15.1 MJ/m3)薄膜。Saito等[23]以TEMPO氧化木质CNF为原料,制备出拉伸强度高达300 MPa、断裂伸长率接近12%的薄膜。

图3 CNF薄膜及其微观结构

纤维来源加工方法薄膜制备工艺最大拉伸应力/MPa最大拉伸应变/mm·mm-1弹性模量/GPa针叶木浆[13]酶预处理+15次均质化处理真空过滤,80℃干燥1042.614.0针叶木浆[22]酶预处理+12次均质化处理真空过滤,55℃干燥21410.113.2阔叶木浆[23]中性TEMPO氧化处理真空过滤,50℃干燥31211.56.5桉木浆[17]中性TEMPO氧化处理+2次均质化处理模制2268.211.8桉木浆[17]中性TEMPO氧化处理+2次均质化处理加压过滤,60℃干燥23214.24.25甜菜根[20]碱处理+10~15次均质化处理模制1043.29.3

表1综合比较了不同CNF薄膜的主要力学性能。从表1可以看出,纳米纤维加工方法和薄膜制备方法对薄膜力学性能影响较大。

3.2光学性能

图4 自组装CNF薄膜及其环氧树脂 复合薄膜透光特性比较

由于植物纳米纤维的直径远小于可见光散射的范围,理论上,它是一种理想的透光材料。Fukuzumi等[24]指出,厚度为20 μm的TEMPO氧化CNF薄膜在波长400~1000 nm范围内的可见光透光率很高,其中,针叶木浆CNF薄膜的可见光透光率为90%,阔叶木浆CNF薄膜的可见光透光率为78%。由于可见光在纳米纤维薄膜表面发生一定的反射,薄膜的孔隙结构也会导致不同程度光散射,纳米纤维薄膜常呈半透明状。为了改善纳米纤维薄膜的透光性,发挥其在绿色柔性显示材料中的应用价值,Yano等[25]通过砂纸打磨、覆盖聚合物等方法成功降低了CNF薄膜表面的可见光散射,薄膜的透光率明显提高。Qing等[26-27]研究发现,通过在CNF薄膜表面均匀涂覆透明的环氧树脂(Epoxy)层,不仅薄膜表面粗糙度降低,其可见光透光率也提高了约20%(见图4(a))。这种环氧树脂保护层还能防止水分对薄膜的“攻击”,制备的复合薄膜在现代柔性电子器件中具有理想的应用效果。通常,纳米纤维(尤其是浓H2SO4酸水解制得的CNC)在溶液中随机分散,当其浓度达到一定水平时,随机分散的纳米纤维自发组织成有序的排列,形成典型的手性相列排布,其自组装形成的薄膜表现出明显的虹彩效应[28]。

3.3阻隔性能

纳米纤维薄膜的结构致密,能有效阻隔O2、CO2及油分子等小分子物质。Syverud等[29]首次研究了CNF薄膜的阻隔性能;结果发现,厚度为21和30 μm的CNF薄膜的空气透过率分别为13和11 nm/(Pa·s),氧气透过率分别为18.5和17.0 mL/(m2·d),其气体阻隔性能远优于相同厚度的高、低密度聚乙烯薄膜,略高于商业玻璃纸。尽管纳米纤维薄膜具有纳米网状结构,网络孔径在10~50 nm之间,但纳米孔隙之间互不相通,气流难以快速穿过,只能通过扩散作用缓慢渗过薄膜。另外,纳米纤维的纤维素结晶度相对较高,且其表面微孔与裂痕也相对较少,能进一步阻滞小分子物质渗透过其薄膜。他们还发现,将CNF悬浮液作为涂料涂布在传统的纸张表面,能够明显降低纸张的空气透过率。因此,纳米纤维被视为一种在包装领域中有广泛用途的材料。

水分对于CNF薄膜的阻隔性能影响显著。在低湿(相对湿度小于50%)环境中,CNF薄膜的阻隔性能变化不大;而在高湿(相对湿度大于70%)条件下,CNF薄膜的阻隔性能明显降低。其主要原因是由于高湿度环境中,纳米纤维间的氢键逐渐被水-纳米纤维氢键取代,纳米纤维薄膜的致密结构被水分子破坏、膨胀,这种膨胀结构以及水分子载氧、载气量的提升加速了小分子物质的渗透[30]。由此可见,纳米纤维的纤维素结晶度、纳米纤维之间的氢键强度是决定其薄膜阻隔性能的关键。抗水、耐湿的CNF薄膜有望取代传统塑料包装材料,为解决“白色”污染提供新的选择与思路。

3.4热稳定性

植物纳米纤维具有较好的热稳定性,其自组装纳米纤维薄膜的热膨胀系数低于10-5K-1,因此,纳米纤维薄膜拥有优异的热稳定性。在高温(约250℃)条件下,纳米纤维薄膜不会出现明显的热降解和热膨胀,能保持稳定的结构和性能。Nogi等[31]以植物纳米纤维为原料制备的薄膜,其热膨胀系数(8.5×10-6K-1)远小于塑料的热膨胀系数(5×10-5K-1)。将这种薄膜和高光相纸一同置于高温条件下,结果发现,随温度升高和时间的延长,高光相纸的颜色变化明显,而植物纳米纤维薄膜的外观颜色及微观形貌基本保持不变。植物纳米纤维薄膜优异的热稳定性有利于维持其结构和理化性能,已经引起了包括柔性电子产品在内的多领域人士的广泛关注,将发挥着日趋重要的作用。

4 植物纳米纤维薄膜的应用前景

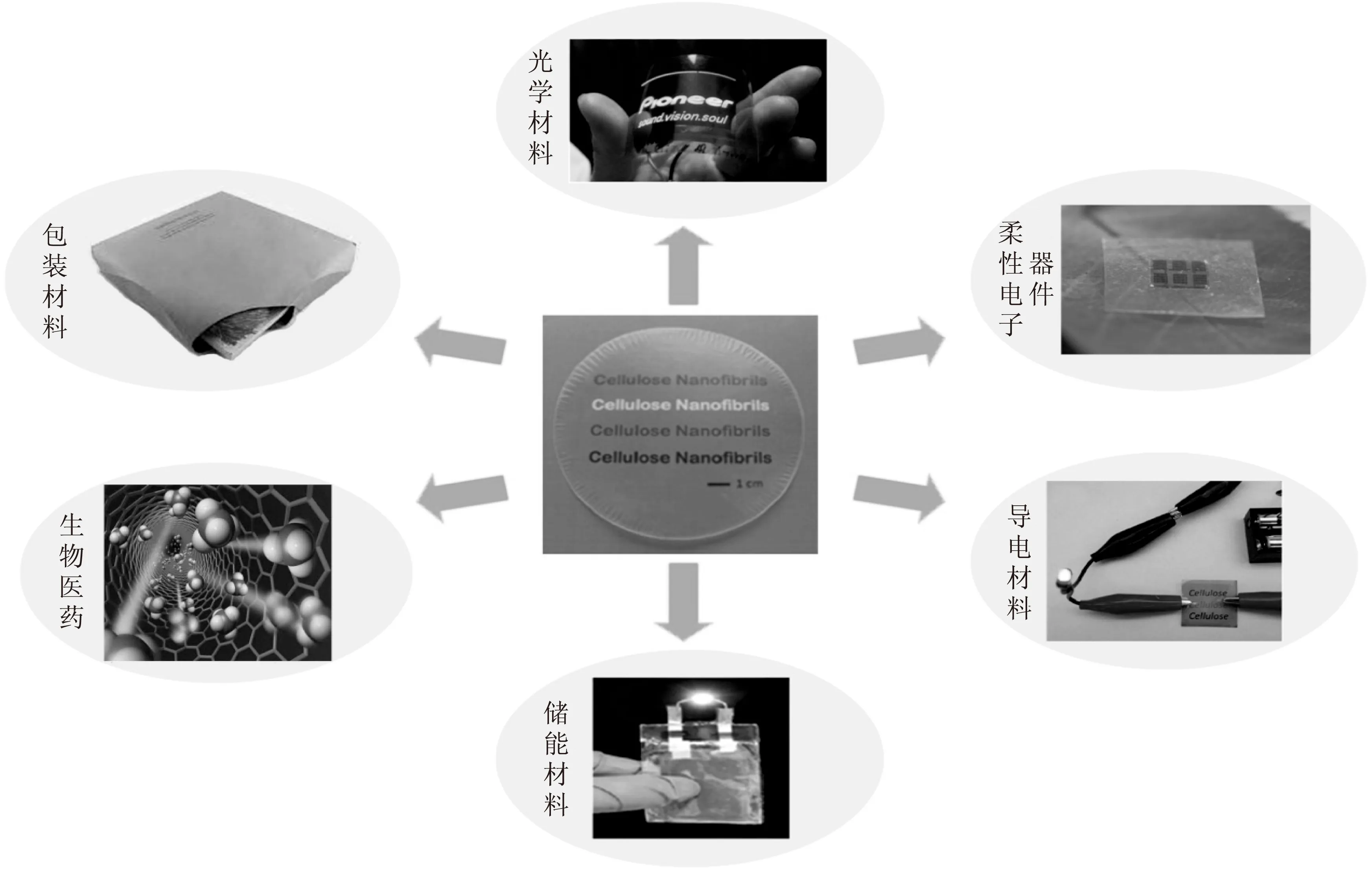

植物纳米纤维薄膜是由交织的纳米纤维在氢键作用下形成的致密层状结构,拥有优异的力学、光学、热稳定及小分子物质阻隔等性能,在包装材料、防伪印刷、储能材料、光学材料及生物医药等领域有广泛的应用前景(见图5)。

(1)包装材料。植物纳米纤维薄膜的主要成分为纤维素,是一种天然可再生材料,且具有优异的抗油、抗氧、抗CO2渗透能力,在高档包装材料尤其是食品保鲜领域具有非常明显的优势。早在1997年,Makino等[32]尝试以植物纳米纤维和聚己酸内酯制备新鲜食材用包装材料,类似的产品已在芬兰商业化生产。

(2)防伪印刷。植物纳米纤维直径小于100 nm,其薄膜的表面粗糙度远低于普通纸张,印刷时能更清晰地反映油墨的痕迹,是一种良好的印刷纸币材料。此外,植物纳米纤维薄膜,尤其是CNC薄膜特有的光选择性吸收及旋光特性,可呈现出典型的虹彩效应,在防伪技术与防伪材料领域有良好的应用前景[33-34]。

(3)光学材料。植物纳米纤维精细的纳米结构对光的散射很小,其薄膜具有良好的光学性能。纳米纤维与透光性好的聚合物复合可制成力学及光学性能优异的纳米复合材料,如CNF与聚甲基丙烯酸甲酯(PMMA)复合制成的透明薄膜不仅具有优异的光学性能,还具备良好的热稳定性与力学性能,是制备LCD显示器件基板的理想材料[35]。

(4)导电材料。植物纳米纤维自身虽难以为电子移动提供有效的途径,但能与导电性能优异的碳纳米管、石墨、石墨烯等复合,制备出具有不同导电能力的复合薄膜。Koga等[36]将碳纳米管与TEMPO氧化CNF复合,成功制备出一种高透光率的导电薄膜,其优越的导电、透光性能是LED显示屏理想的选择。他们还将导电性能优良的银纳米线和碳纳米管涂布在CNF薄膜上,得到一种网络结构均匀的导电膜。

(5)储能材料。植物纳米纤维含碳量超过40%,炭化后是一种优良的储能材料。植物纳米纤维薄膜拥有良好的电化学稳定性、热稳定性、力学性能及多孔

图5 植物纳米纤维薄膜应用领域

结构,在储能电极材料、隔膜材料领域应用前景广泛。Kim等[37]以植物纳米纤维薄膜为电池隔膜,成功制备得到电解质润湿性良好、耐穿刺的高效储能锂离子电池。Choi等[38]结合植物纳米纤维优异的力学强度、丰富的活性基团及其薄膜良好的阻隔特性,设计出植物纳米纤维基电极、隔膜一体化的锂离子电池,这种新型的电池具有更好的电化学性能、柔韧性以及安全性。植物纳米纤维薄膜在储能领域展现出巨大的应用潜力,有望在未来开辟一个新纪元。

(6)生物医药。植物纳米纤维无明显的细胞毒性和环境毒性,且含有丰富的表面活性基团(如羟基等),是药物分子良好的载体。植物纳米纤维薄膜形成的网状结构能调节和控制药物分子的释放速率。因此,植物纳米纤维薄膜在生物制药及医用领域发挥着重要的作用。Kolakovic等[39]率先开展植物纳米纤维生物制药领域的研究。他们通过直接压片与湿法制粒制得对乙酰胺基酚药粒,并比较了溅射干燥纳米纤维与常用微晶纤维用于药物赋形的差异。植物纳米纤维还具有良好的生物相容性,其独特的多孔网络结构有利于细胞的增殖、迁移及血管化,因此广泛应用于组织培养、皮肤修复等领域。

5 结束语

植物纳米纤维薄膜拥有特殊的网络结构、良好的透光性及优异的理化性能,是包装材料、防伪印刷、柔性电子器件、光学材料的理想选择。同时,由于含有丰富的活性基团,可通过化学改性接枝与纳米粒子沉积等方法修饰纳米纤维,从而赋予纳米纤维薄膜更多新的功能,实现其在催化吸附、导电储能、药物缓释等领域的应用。然而,纳米纤维薄膜的形成是一个复杂的自组装(组织)过程,快速、连续制备性能优异的纳米纤维薄膜是解决其商业化生产的关键。此外,由于纳米纤维薄膜具有较强的吸湿、吸水特性,吸湿后的纳米纤维薄膜理化、透光、阻隔及热稳定等性能都会有不同程度的降低。因此,提高和改善纳米纤维薄膜的抗水性能是未来研究过程中的另一个重要课题。

[1]陈文帅, 于海鹏, 刘一星, 等. 木质纤维素纳米纤丝制备及形态特征分析[J]. 高分子学报, 2010, (11): 1320.

[2]李伟, 王锐, 刘守新. 纳米纤维素的制备[J]. 化学进展, 2010, 22(10): 2060.

[3]Ranby B G. Cellulose and muscle-the colloidal properties of cellulose micelles [J]. Discussions of the Faraday Society, 1951(11): 158.

[4]董凤霞, 刘文, 刘红峰. 纳米纤维素的制备及应用[J]. 中国造纸, 2012, 31(6): 68.

[5]李佩燚, 张美云, 赵琳, 等. 预处理工艺对慈竹性能影响的研究[J]. 中国造纸, 2012, 31(3): 5.

[6]Shopsowitz K E, Hamad W Y, MacLachlan M J. Flexible and iridescent chiral nematic mesoporous organosilica films[J]. Journal of the American Chemical Society, 2012, 134(2): 867.

[7]唐爱民, 胡婷婷, 苏霞. TEMPO 氧化纤维素/CdS纳米复合材料的制备与表征[J]. 中国造纸学报, 2013, 27(4): 6.

[8]Lavoine N, Desloges I, Dufresne A, et al. Microfibrillated cellulose—Its barrier properties and applications in cellulosic materials: A review [J]. Carbohydrate Polymers, 2012, 90(2): 735.

[9]黄思维, 周定国, 吴清林. 玉米叶纳米纤维素的提取及表征[J]. 中国造纸学报, 2015, 30(3): 1.

[10]Herrick F W, Casebier R L, Hamilton J K, et al. Microfibrillated cellulose: Morphology and accessibility[J]. Journal of Applied Polymer Science: Applied Polymer Symposium, 1983, 37(9): 797.

[11]Turbak A F, Snyder F W, Sandberg K R. Microfibrillated cellulose, a new cellulose product: properties, uses, and commercial potential[J]. Journal of Applied Polymer Science: Applied Polymer Symposium, 1983, 37(9): 815.

[12]吴义强, 卿彦, 姚春花, 等. 植物纤维纳米化拆解分离与高值利用[J]. 科技导报, 2014, 32(4/5): 15.

[13]Henriksson M, Berglund L A. Structure and properties of cellulose nanocomposite films containing melamine formaldehyde[J]. Journal of Applied Polymer Science, 2007, 106(4): 2817.

[14]Isogai A, Saito T, Fukuzumi H. TEMPO-oxidized cellulose nanofibers[J]. Nanoscale, 2011, 3(1): 71.

[15]Liimatainen H, Visanko M, Sirvio J A, et al. Enhancement of the nanofibrillation of wood cellulose through sequential periodate-chlorite oxidation[J]. Biomacromolecules, 2012, 13(5): 1592.

[16]Liimatainen H, Visanko M, Sirviö J A, et al. Sulfonated cellulose nanofibrils obtained from wood pulp through regioselective oxidative bisulfite pre-treatment[J]. Cellulose, 2013, 20(2): 741.

[17]Qing Y, Sabo R, Wu Y, et al. Self-assembled optically transparent cellulose nanofibril films: effect of nanofibril morphology and drying procedure[J]. Cellulose, 2015, 22(2): 1091.

[18]Sehaqui H, Liu A, Zhou Q, et al. Fast preparation procedure for large, flat cellulose and cellulose/inorganic nanopaper structures[J]. Biomacromolecules, 2010, 11(9): 2195.

[19]Svagan J, Azizi Samir M A S, Berglund L A. Biomimetic polysaccharide nanocomposites of high cellulose content and high toughness[J]. Biomacromolecules, 2007, 8(8): 2556.

[20]Dufresne A, Cavaillé J Y, Vignon M R. Mechanical behavior of sheets prepared from sugar beet cellulose microfibrils[J]. Journal of Applied Polymer Science, 1998, 64(6): 1185.

[21]Taniguchi T, Okamura K. New films produced from microfibrillated natural fibers[J]. Polymer International, 1998, 47(3): 291.

[22]Henriksson M, Liu L A, Isaksson P, et al. Cellulose nanopaper structures of high toughness[J]. Biomacromolecules, 2008, 9(6): 1579.

[23]Saito T, Hirota M, Tamura N, et al. Individualization of nano-sized plant cellulose fibrils by direct surface carboxylation using TEMPO catalyst under neutral conditions[J]. Biomacromolecules, 2009, 10(7): 1992.

[24]Fukuzumi H, Saito T, Iwata T, et al. Transparent and high gas barrier films of cellulose nanofibers prepared by TEMPO-mediated oxidation[J]. Biomacromolecules, 2008, 10(1): 162.

[25]Yano H, Sugiyama J, Nakagaito A N, et al. Optically transparent composites reinforced with networks of bacterial nanofibers[J]. Advanced Materials, 2005, 17(2): 153.

[26]Qing Y, Cai Z, Wu Y, et al. Facile preparation of optically transparent and hydrophobic cellulose nanofibril composite films[J]. Industrial Crops & Products, 2015, 77: 13.

[27]Jung Y H, Chang T H, Zhang H L, et al. High-performance green flexible electronics based on biodegradable cellulose nanofibril paper[J/OL]. Nature Communications.[2015- 05-26].http://dx.doi.org/10.1038/ncomms8170.

[28]Giese M, Blusch L K, Khan M K, et al. Functional materials from cellulose-derived liquid-crystal templates[J]. Angewandte Chemie International Edition, 2015, 54(10): 2888.

[29]Syverud K, Stenius P. Strength and barrier properties of MFC films[J]. Cellulose, 2009, 16(1): 75.

[30]Nelli M, Baschetti M G, Doghieri F, et al. Investigation of mass transport properties of microfibrillated cellulose (MFC) film[J]. Journal of Membrane Science, 2010, 358(1/2): 67.

[31]Nogi M, Kim C, Sugahara T, et al. High thermal stability of optical transparency in cellulose nanofiber paper[J/OL]. Applied Physics Letters.[2015- 06- 02]. http://dx.doi.org/10.1063/1.4804361.

[32]Makino Y, Hirata T. Modified atmosphere packaging of fresh produce with a biodegradable laminate of chitosan-cellutose and polycaprolactone[J]. Postharvest Biology and Technology, 1997, 10(3): 247.

[33]Shopsowitz K E, Qi H, Hamad W Y, et al. Free-standing mesoporous silica films with tunable chiral nematic structures [J]. Nature, 2010, 468(7322): 422.

[34]吴伟兵, 庄志良, 戴红旗. 纳晶纤维素的研究进展[J]. 中国造纸学报, 2013, 28(4): 57.

[35]Okahisa Y, Yoshida A, Miyaguchi S, et al. Optically transparent wood-cellulose nanocomposite as a base substrate for flexible organic light-emitting diode displays[J]. Composites Science and Technology, 2009, 69(11): 1958.

[36]Koga H, Nogi M, Komoda N, et al. Uniformly connected conductive networks on cellulose nanofiber paper for transparent paper electronics[J/OL]. NPG Asia Materials.[2015- 06- 03]. http://www.nature.com/search?q=10.1038%2Fam.2014.9&q_match=all&sp-a=sp1001702d&sp-m=0&sp-p-1=phrase&sp-sfvl-field=subject%7Cujournal&sp-x-1=ujournal&submit=go.

[37]Kim J H, Kim J H, Choi E S, et al. Colloidal silica nanoparticle-assisted structural control of cellulose nanofiber paper separators for lithium-ion batteries[J]. Journal of Power Sources, 2013, 242: 533.

[38]Choi K, Cho S, Chun S, et al. Heterolayered, one-dimensional nanobuilding block mat batteries[J]. Nano Letters, 2014, 14(10): 5677.

[39]Kolakovic R, Peltonen L, Laaksonen T, et al. Sprayed-dried cellulose nanofibers as novel tablet excipient[J]. AAPS Pharm Sci Tech, 2011, 12(4): 1366.

(*E-mail: wuyq0506@126.com)

(责任编辑:陈丽卿)

Research Progress in Cellulose Nanofiber Films

QING Yan1YI Jia-nan1WU Yi-qiang1,*CAI Zhi-yong2WU Qing-lin1,3

(1.SchoolofMaterialsScienceandEngineering,CentralSouthUniversityofForestry&Technology,Changsha,Hu’nanProvince, 410004; 2.USDAForestService,ForestProductsLaboratory,Madison,WI53726-2398,USA;3.SchoolofRenewableNaturalResources,LouisianaStateUniversityAgriculturalCenter,BatonRouge,LA70803,USA)

Cellulose nanofiber is a kind of novel nano material, which possesses many outstanding advantages such as good mechanical pro-perty, excellent optical property, fine nanostructure and superior biocompatibility. Cellulose nanofibers can self-assemble into films with la-minar porous structure. This paper summarized the preparation principle and methods of cellulose nanofiber and cellulose nanofiber films. The excellent physical and chemical properties of cellulose nanofiber films were also introduced in detail. The research progress in its application including in packing materials, biological medicine, energy storage materials and flexible display devices were reviewed. In addition, further application and development of cellulose nanofiber films were discussed in this paper.

cellulose nanofiber; nanofiber film; preparation and performance; potential application

2015- 08- 11

国家自然科学基金项目(31500476、31530009);国家林业公益性行业科研重大专项(201404604);湖南省教育厅开放基金项目(15K151);湖南省自然科学基金(2015JJ2203);中南林业科技大学青年科学基金(QJ2014002A)。

卿彦,男;博士,讲师;主要研究方向:木材化学与生物质材料。

*通信联系人:吴义强,E-mail:wuyq0506@126.com。

TS721

A

1000- 6842(2016)02- 0055- 08