45钢齿条裂纹原因分析

2016-11-15赵贺楠刘年富

赵贺楠, 刘年富

(宝钢特钢韶关有限公司, 广东 韶关 512123)

45钢齿条裂纹原因分析

赵贺楠, 刘年富

(宝钢特钢韶关有限公司, 广东 韶关 512123)

采用ARL3460直读光谱仪、金相显微镜和扫描电镜及能谱仪对45圆钢齿条裂纹样进行分析。由化学成分及组织分析结果表明,齿条裂纹属于沿原奥氏体晶界形成的沿晶裂纹,是在加工热处理过程中由于淬火工艺不当产生的淬火内应力过大而形成的沿晶裂纹。由此得出结论:要生产质量合格的齿条,应合理地控制好淬火温度并严格控制好保温时间和冷却速度。

齿条 淬火 内应力 沿晶裂纹

45钢被广泛用于汽车、建筑、造船、石化、机械、航天等领域,是应用最广泛的机械零件加工材料。45钢是常用于制造齿条的一种优质碳素结构钢,具有较高的强度、一定的塑韧性,切削加工性能良好,经过调质处理后可获得较好的综合力学性能。然而,在实际生产过程中,由于各种因素的影响,使得45钢零件经淬火后,容易产生不同程度的淬火裂纹[1]。

某公司在用45圆钢加工齿条时发现裂纹,如图1所示。齿条生产流程为:原材料验收—轧头—抛丸—冷拉—切头—调质—矫直—长磨—滚光—下料—钻深孔—车两端内外形—车双槽—钻孔—攻两端螺纹。为了找出裂纹产生的原因,采用光谱、金相显微镜和扫描电镜及能谱仪对裂纹样进行了检验和分析。

1 检验结果

1.1 宏观形貌

齿条裂纹宏观形貌如图1所示,裂纹产生在齿条的齿根部位,沿轴向分布,如图1-2所示。在齿条的裂纹处横向取样,其裂纹形貌如图1-1所示,对试样的裂纹处进行化学成分及组织等分析。

图1 齿条裂纹形貌

1.2 化学成分

使用ARL3460直读光谱仪对试样的裂纹附近位置进行光谱检测,化学成分见表1。

表1 45钢化学成分 %

由表1中的检测数据可以看出,该45钢齿条的材质符合国家标准的成分要求,特别是有害杂质元素硫和磷的含量没有超标,在正常使用状态下不会造成材料的脆性增大[2]。成分分析结果表明,试样裂纹开裂处无成分异常。

1.3 高倍组织分析

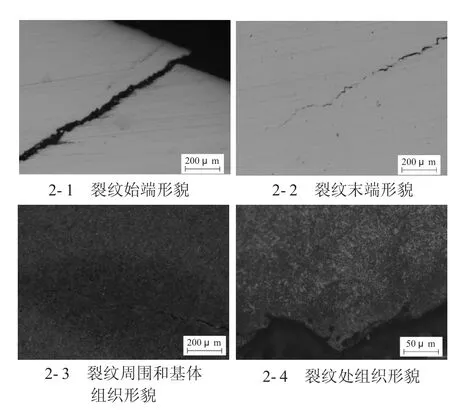

该齿条裂纹沿轴向分布。在齿条的裂纹处取样,对横截面进行组织分析,其组织见下页图2。

试样经抛光后在显微镜下横向观察,如图2-1、2-2所示,发现该裂纹弯曲并向内延伸,裂纹内及附近无夹杂物存在。试样经腐蚀后,在显微镜下观察其金相组织,如图2-3、2-4所示,裂纹处组织与基体组织一致,未见脱碳现象,其基体组织为回火索氏体。

将齿条产生的裂纹金相组织形成全形貌图,如下页图3所示。由图3可以看出,钢材表面位置(齿根位置)裂纹开口较宽,钢材心部位置裂纹呈尖状。

1.4 断口形貌

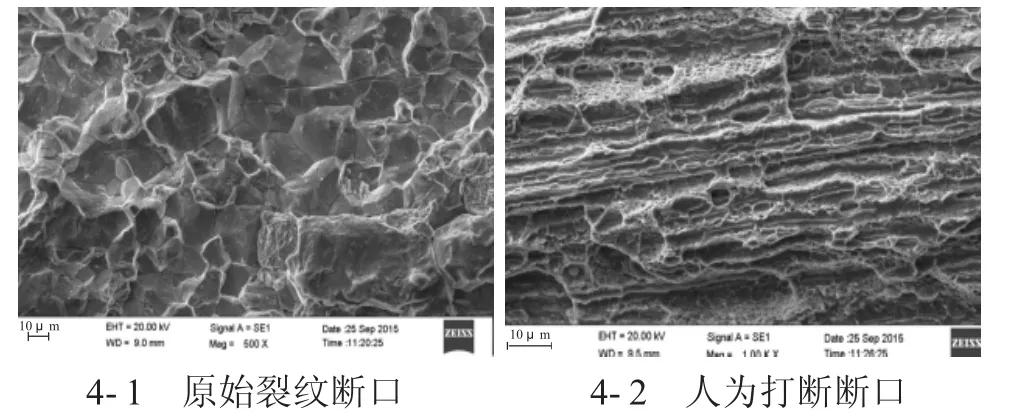

该齿条裂纹沿轴向分布,由表面向内部发展。在裂纹处进行横向取样,将试样沿裂纹处人工打断,试样断口的颜色呈暗灰色。经扫描电镜分析,发现原始裂纹断口形貌为冰糖状断口,均发生在齿根底部(即横截面上最薄弱的部位),是典型的脆性沿晶断裂特征,如图4-1所示。而人为打断处试样断口形貌为正常的韧窝,是塑性断裂,如图4-2所示。

图2 齿条裂纹处高倍组织

图3 齿条裂纹全貌图

图4 试样断口形貌

1.5 能谱分析

对齿条试样裂纹处的组织进行能谱分析,见图5。能谱分析表明裂纹处主要成分为C、Mn、Fe,为圆钢基体的成分,未发现其他异常元素。分析结果表明,齿条的材质未见异常。

2 分析与讨论

当金属或合金材料的晶界为显微组织中最薄弱部分的时候,会发生沿晶断裂。沿晶断口又分为脆性沿晶断口和韧性沿晶断口。韧性沿晶断裂是指由于优先沿晶界成核和连续的显微韧窝所造成的在断口上可观察到的沿晶界分布的显微韧窝。韧性沿晶断裂的过程发生较大的塑性变形,与韧性断裂很相似。脆性沿晶断裂是由于在晶界上形成脆性相、回火脆性、淬裂等原因产生的,这种过程没有明显的塑性形变,断口显示出“冰糖”、“绸缎状”、“石状”等微观特征[3]。如果热处理工艺(淬火温度865℃、回火温度560℃)不当,造成淬火内应力过大,使得晶界被弱化成为裂纹扩展的优先通道,材料就会发生沿晶断裂。由缺陷试样的断口(如图4-1所示)上出现的沿晶裂纹及热处理工艺可以判定该裂纹缺陷属于淬火内应力过大引起的沿原奥氏体晶界形成的沿晶裂纹。

图5 原始裂纹断口形貌及能谱

3 结论

1)成分、组织、断口形貌及能谱分析结果表明,齿条的材质未见异常,说明材质状况良好。

2)分析结果表明,裂纹属于沿原奥氏体晶界形成的沿晶裂纹,是由于淬火内应力过大引起的淬火裂纹。应合理地控制好淬火温度并严格控制好保温时间和冷却速度。

[1] 李鹏志,齐红梅.45钢轴类零件淬火裂纹形成原因及预防措施[J].河北工业科技,2008,25(3):153-155.

[2] 高为国.机械工程材料[M].长沙:中南大学出版社,2011:125.

[3] 姜锡山,赵晗.钢铁显微断口速查手册[M].北京:机械工业出版社,2010:52.

(编辑:胡玉香)Crack Analysis for Racks of Grade 45

ZHAO Henan,LIU Nianfu

(Baosteel Special Steel Shaoguan Co.,Ltd.,Shaoguan Guangdong 512123)

Racks of grade 45 in production were analyzed by ARL3460 direct-reading spectrometer、metallographic microscope、SEM and EDS.The analysis of chemical composition and organization shows that rack crack is intergranular crack.Crack is caused by excessive internal stress in heating process.The results show that controlling hardening heat reasonably,soaking time and cooling speed can product racks with better quality.

rack,quenching,internal stress,intergranular crack

TG115.21

A

1672-1152(2016)05-0019-02

10.16525/j.cnki.cn14-1167/tf.2016.05.07

2016-08-15

赵贺楠(1989—),女,毕业于辽宁科技大学,工学硕士,特钢产品工程师。