隧道斜井洞口人工烟囱隔离巷道式污风引排施工技术

2016-11-15何彦筠

何彦筠

(山西长兴路桥工程有限公司,山西 长治 046000)

1 工程概况

某隧道共设4个斜井,其中2号斜井位于隧道左线左侧。采用双车道无轨运输,斜井长2 730 m,综合坡率为-11.4%,承担正洞施工任务,左、右线长4 025 m。2号斜井井口至正洞高差达300 m,且洞口处于山谷和河道的三角形顶端,自然风风压大。尤其受冬季季风影响,炮烟、车辆尾气、灰尘集中于进洞200~500 m范围内,造成污风排出困难形成了污风滞留区,施工作业进度和安全均得不到保障。

2 通风设计方案比选

2号斜井长达2 730 m,正洞最大独头掘进2 375 m,隧道正洞左右线4个开挖面均通过2号斜井独口通风,且需解决斜井洞口自然风压下如何排污的问题。方案比选如下:

a)压入式通风 目前采用最多的通风方式,但国内生产的通风设备难以提供足够大的风量及风压,且送风距离相对较短。

b)混合式通风 斜井内占地面积大、通风设备多,故障率高及施工组织难度大,效果不理想。

c)中隔板风道式通风,存在长距离隔板施工的经济性差及隔板漏风等缺陷。

d)采用两台瑞典盖雅变频通风机,风管直径2.2 m。斜井洞口制作隔离巷道、设置烟囱式排风口,改变了空气的流动方向,从而达到了污风有效排出的效果。

3 理论计算

3.1 通风条件

a)最低温度 -15℃;b)海拔 12 00 m;c)空气比重 1.2 kg/m3;d)隧道通风系数 0.56;e)作业面最大柴油功率小于400 kW;f)风机选型计算 采用厂家通风计算软件,满足5 500 m通风距离(1号斜井的最大通风距离计算),单作业面风管出口流量20 m3/s,配置风机型号为 2×AVH180.200(2×200 kW)。

3.2 计算内容

根据盖雅公司设计,将通风按照最困难情况即正洞开挖至进口分界里程考虑。洞外设置风机两台,每台风机负责向一个方向两个掌子面送风。井底安装软式三叉管分风,每个掌子面风管安装闸阀一个。其中系统风压计算从理论上来讲,通风系统克服通风阻力后在风管末端风流具有一定的动压,克服阻力则取决于系统静压,动压与静压之和即为系统需供风压。其中系统风压计算过程如下。

3.2.1 动压计算

式中:γ为空气密度,取1.2 kg/m3;v为末端管口风速,按工作面最小风速折算取12 m/s。

3.2.2 静压计算

风管直径据风管厂提供的技术指标,采用PVC增强塑纤布作风管材料,摩擦阻力系数α取0.001 8 N·s2/m4。

a)管道风流沿程摩阻风压损失 h摩=Q2Rf/PL=1.72×45.982/1.21=3 005.25 Pa.

b)局部阻力 h局≈0.1·h摩=0.1×3 005.25=300.5 Pa.

c)系统静压 h静=h摩+h局=3 005.25+300.5=3 305.8 Pa.

d)系统风压取值 h系统=h动+h静=86.4+3 305.8=3 392.2 Pa,即风机需要提供不低于3 392.2 Pa的风压补偿,风量2 758.8 m3/min。通风管径越大,则系统阻力越小,正洞选择1.8 m的通风管即满足要求。

为保证正洞两个作业面可同时作业,斜井对风量要求高于正洞总和,即:斜井通风段,风机进口流量69.4 m3/s,斜井底风管出风量为54 m3/s;正洞通风段,风管进口出风量为54/2=27 m3/s,风管出口流量20 m3/s,隧道断面约50 m2,作业面风速可达到0.4 m/s。经过计算,斜道通风管采用2.2 m的直径满足要求。为了便于施工和确保通风效果,最后决定此项目正洞和斜井通风段,均采用2.2 m的通风管道,将有利于污风的引排。

4 隧道斜井洞口人工烟囱隔离巷道式污风引排技术

4.1 引排技术原理

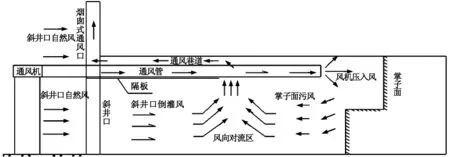

受洞口压力的影响较大,出风口与洞内存在压差,洞内污浊空气不能及时排出。考虑到斜井口的排风方向朝向季风的主流动方向,因此采用在洞口增加人工烟囱来改变排风方向[1]。利用烟囱原理,用中隔板将斜井上、下部空间隔离,形成两个相对独立的气流通道。上部空间利用隔板在斜井口向洞外延伸后,以与斜井断面全封闭形式做成竖向烟囱形式。在斜井口安装竖向通风道,从而形成烟囱效应。将不利于斜井排污的自然风引流入洞,在洞内形成对流、混合污风[2]。在自然形成的风压降作用下,自隔板上部排出,有效地改善隧道通风条件和隧道作业环境。如图1所示。

图1 斜井洞口人工烟囱隔离巷道式污风引排原理示意图(斜井施工)

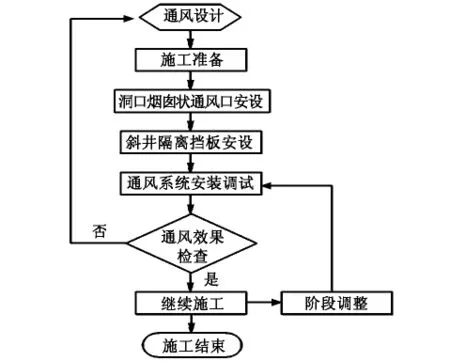

4.2 施工工艺流程

施工工艺流程如图2所示。

图2 施工工艺流程图

4.3 隔离巷道设置方式

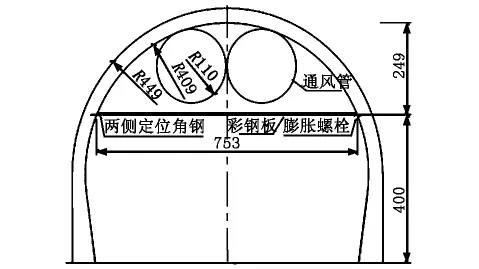

隔离巷道高度必须依据斜井净空综合考虑下部运输及上部通风情况,并通过计算确定。上部隔离巷道需既能够容纳下通风管路,同时剩余空间能够满足克服巷道阻力正常排除污风的目的[3]。在满足下部通道运输的情况下,合理选择上部空间的大小。依据隧道高峰期洞内施工排风、斜井口风压以及断面情况,施工确定通风巷道分隔断面为下部通道高度不低于4.0 m,上部巷道高2.49 m。通风风管从上部巷道穿越,具体尺寸如图3所示。根据通风设计,正洞内回风速度不小于0.5 m/s。同时考虑两个掌子面最大风量供风,通过隔板上部空间的计算风量为44 m3/s,隔板面积为9.38 m2,过流风速大于4.69 m/s。

图3 斜井隔离巷道断面及风管设置示意图(单位:cm)

4.4 斜井洞口烟囱设置方式

斜井口烟囱结构尺寸为9 m宽×2.4 m长×6 m高,烟囱外包斜井口。封面板选为彩钢板,骨架采用角钢焊接而成,主支架采用型钢支架,彩钢板与骨架及彩钢板之间均用铆钉连接,烟囱顶部靠支架与斜井口仰拱面形成支撑体系。先焊接型钢支架,支架完成后,开始安设烟囱体系。烟囱安设以2 m为一节搭接安设,每节在地面焊接烟囱骨架,铆固彩钢板。采用吊车提升后,通过铆钉固定及骨架焊接固定到型钢骨架上。施工过程需注意接茬口的预留,以使各节连接密封性和整体性,保证通风效果。

4.5 斜井洞口段中隔板施工

斜井内隔板采用彩钢板,总体宽度7.53 m,洞内支架采用5 cm等边角钢为主要材料,纵向支撑紧贴斜井两侧初支设置,横向支架间距1.5 m,横向支撑之间设置剪刀撑,便于支托彩钢稳固。彩钢板采用3 mm瓦状彩钢,安装采取搭接满铺方式,搭接长度不小于5 cm,并用铆钉铆接,同时在彩钢瓦接缝处打胶进行密封。斜井施工过程隔板安装长度,以洞内、外风压大致平衡的位置为宜。

4.6 风机、风管安装

通风机设置在距洞口20~25 m,通风机安装在工钢支架上。通风管安装于通风巷道内,用膨胀螺栓固定于隧道顶部。

4.7 通风系统安装调试

调试时机选择:早晨洞口风较大、洞内正处于出碴工序时段,洞内通风质量相对最差,以检查隔离巷道的密闭性及验证洞口烟囱状通风口的最佳高度[4]。调试过程:a)将变频通风机正常档位开启,逐节安装烟囱状通风口。采集通风参数及隧道内通风效果数据,需达到《铁路隧道施工规范》要求,最终确定烟囱最佳高度为5.7 m,烟囱排污达到了预期效果。b)根据洞内送风距离的增加而加长隔板设置长度。通风效果表明,巷道隔板延长至120 m左右,即可解决斜井洞口200~500 m处污风无法排出的问题。进入正洞施工后,随着隧道开挖面的延长,通过试验将斜井隔板进一步延长,隧道通风改善明显。

5 通风效果

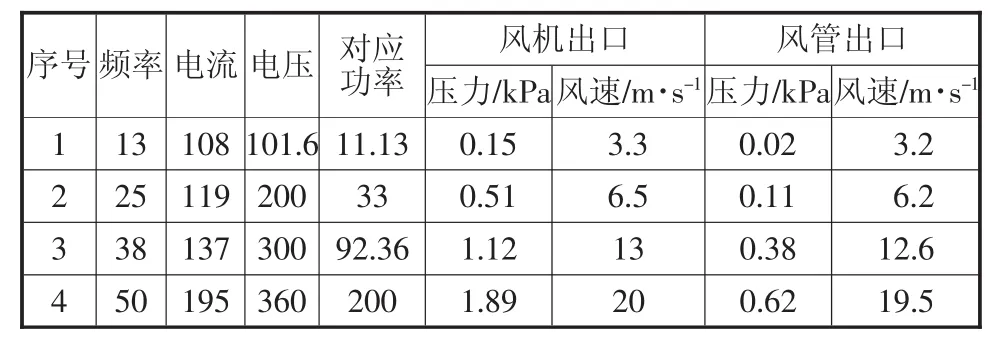

风机于2011年8月正式开始换装,通过现场检测进出口风管风速,风损指标与设计接近,达到了设计预期效果。2号斜井盖雅风机测试数据见表1。

表1 2号斜井盖雅风机测试数据

项目于2012年1月对斜井口通风进行改造完成。通过洞口制作隔离巷道、设置烟囱式排风口,在斜井上断面加设隔板用于引流污风。污风通过隔板,由处于斜井口处5.7 m高烟囱排出,有效地解决了污风排出难的问题,改善了2号斜井通风质量,同时施工用电也得到了一定程度的降低。

表2 通风机耗电量 kWh

通过相关资料可以看出,在正常通风情况下,随着斜井开挖深度的延长,洞内通风量需求逐步加大,通风机耗电量在逐步加大。但仔细分析表2数据可以发现,通风巷道安装后的2012年2月之后的2—4月3个月,单月耗电量明显低于安装前的2011年的8—10月份。安装之后的2012年2月份耗电量比安装前2011年10月份耗电量从实际数据统计要节省用电1万度以上,合标准煤每月节省1.228 t,充分实现了增设烟囱及隔板后的节能效果,降低了通风成本。

6 结论

a)在长陡斜井、正洞通风距离长的情况下,通风设备的选型至关重要。本工程选择的进口通风机及配套设施,可根据不同作业工况,合理选择通风频率,经济效益明显,且有效解决了需风量大、风压大、送风距离长的独头通风难题。

b)采用在洞口增加竖向烟囱,形成了竖向排风通道,改变了自然风与污风交叉方向。与机械强制排风相比,烟囱隔离巷道式自动引排工艺成本低、效果好。

c)隔离巷道高度需综合考虑下部运输及上部容纳通风管,在斜井外20~25 m左右安装通风机。在自然形成的风压降作用下,自隔板上部排出,有效地改善了隧道通风条件,改善了隧道作业环境。

d)通风设备每个阶段的调试,测试内容包括气象条件、管路风量和风压、作业区段的有害气体和粉尘浓度以及风机安设位置对各断面风速的影响等。

e)特长隧道独头压入式通风及自然风压下斜井洞口设置烟囱隔离巷道式污风自动引排技术,在该隧道2号斜井得到了成功应用,值得在其他隧道斜井施工中推广应用。