旧沥青路面就地热再生施工工艺及质量控制研究

2016-11-15王芳,张帅

王 芳,张 帅

(1.山西欣奥特自动化工程有限公司,山西 太原 030012;2.山西省交通科学研究院,山西 太原 030006)

沥青路面就地热再生技术是利用高度机械化的一整套设备,通过对原路面预热、打碎铣刨,再加入符合要求的新沥青、新骨料以及沥青再生剂,通过边拌边铺边成型碾压的形式,实现路面的翻新工作。2015年,侯禹高速采用就地热再生处治,处治面积共计62 792 m2。就地热再生技术在山西省内施工的成功经验不多,施工工艺相对不完善。本文以该路段就地热再生为研究对象,对再生剂掺量、配合比设计、施工工艺及其控制要点进行施工质量控制研究,并对温度这一核心要素的影响进行详细阐述。

1 原材料

1.1 沥青

回收旧沥青混合料(RAP)选择的是侯禹高速公路现场热铣刨料,对回收的RAP进行沥青抽提试验[1],其旧沥青含量占混合料总量的4.5%。其四组分含量分别是沥青质25.69%、饱和分16.25%、芳香分20.73%、胶质37.33%,见表1。根据RAP的使用性状,本项目采用的新沥青是东海70号石油沥青。

表1 旧沥青的四组分

1.2 集料及配合比设计

通过旧RAP矿料的筛分试验得出旧矿料存在细集料多的问题,集料在0.075~0.15 mm区间大于施工设计的最大值要求。试验分析其含量过多主要是因为粗集料在车载作用下不断磨耗、破损,进而出现粗集料的细化。工程中采用添加新集料、矿粉和旧集料混合的方式得到需要的新混合料,筛分通过率和合成级配见表2和图1。

表2 筛分通过率 %

图1 混合料合成级配

1.3 再生剂

本实验选用的是某厂生产的1100号再生剂,因再生剂在混合料中主要起到调节老化沥青性能的作用,故需对其不同掺量再生剂的沥青性能进行比对来决定工程实际用量,在实验过程中发现沥青延度试验准确度不一致,故选用软化点和针入度作再生剂掺量的参考值,最终再生剂用量为5%,具体数据见表3。

表3 再生剂用量的应用效果

2 就地热再生施工工艺

清理路面无明显杂物,采用红外线加热设备对破损老化的待施工路面进行预热,保证路面加热过程中沥青不被过度老化,然后采用翻松设备按照施工设计要求将路面耙松到规定深度,再将耙松的旧沥青混合料回收到双卧轴搅拌设备当中[2],添加新沥青、再生剂、级配骨料、矿粉等新材料到搅拌设备中,在搅拌设备中一起拌合均匀后将新拌沥青混合料输送到摊铺板上,再将新拌沥青混合料按规定尺寸进行整体摊铺压实。

3 就地热再生施工控制要点

就地热再生除需特别注意材料的性能之外,还应对施工设备及混合料拌合、加热、碾压等过程加以控制和注意,尤其是这些过程中温度的控制,不同施工阶段的温度对施工应用效果均有不同的影响。

3.1 新沥青混合料的拌制

每台施工设备在施工前对材料的选择均有严格的质量控制,包括各组分的质量和各组分的基本性能,各种材料的使用应满足拌合的要求,现场机械的拌合时间不超过1 min,沥青加热温度一般在165℃~170℃之间,集料加热温度185℃~220℃之间,沥青混合料的摊铺温度一般在165℃~185℃之间,整个加热拌合过程中要保持沥青混合料的性能稳定,无混合料离析以及发白等问题出现。

3.2 沥青路面的加热

对旧路面进行加热的主要目的有以下3点:

a)降低翻松设备对旧路面碎石的损坏。

b)便于再生剂和旧沥青的融合,达到旧沥青再生的目的。

c)提高施工应用效率,便于提高沥青混合料的和易性,摊铺压实效率更高。

在沥青路面的加热应用中,加热机组需严格控制行进速度,保持慢进快退的操作要求,保证对原路面充分预热的前提下防止加热时间过长原路面沥青老化严重,或因预热不充分造成翻松旧料对原路面集料的再次损坏。所以在工程现场应严格控制路面的预热强度,加强过程中机械和路面的温度测量,在机械原有温度控制的基础上,再次进行人工测温,根据检测温度实时调整预热效果、加热温度、行进速率等技术参数。

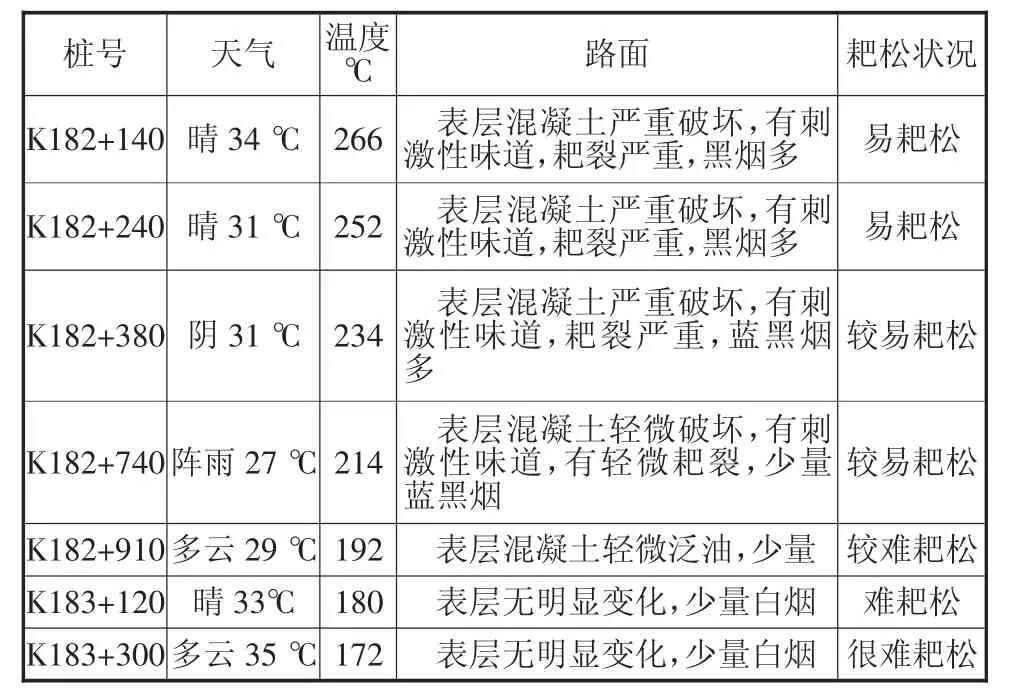

路面加热过程中,还需根据施工地实时天气情况进行细微调整,阵雨、强风等短时天气对路面也存在一定影响。在侯禹高速热再生试验段行车道施工应用中,通过统一施工操作步骤,微调加热温度、加热速率,使旧沥青路面预热温度差异化,数据见表4。通过现场效果看出,原路面加热温度不超过180℃时路面变化不大,适合于热再生就地施工。随着加热温度的提高,沥青路面烟尘从白色逐渐变化成深蓝色、黑色,并且烟尘量在不断加大,这是因为混合料中的水分被蒸发后沥青不断老化,最终焦化无法继续使用。随着温度的提升耙松的难易程度逐渐从难于耙起至可轻松耙离。从另一方面证明了沥青黏结力的损失,但应看出,适合工程机械高效率施工的温度范围是较易耙松的210℃范围区间。因此,对于热再生沥青原路面的加热温度应保持在200℃~220℃范围内,既较少沥青的老化,又提高热再生机械施工应用效率。此外,阴雨天可适当提高路面加热温度或延长加热时间。

表4 不同加热温度的旧路面外观特征

针对不同加热温度下路面的不同表现特征,对不同地点的沥青样块进行表层剥离,在130℃下加热沥青混合料得到不同地点的加热沥青,对几组沥青进行短期老化效果的针入度和弹性恢复试验,见图2、图3。沥青随着加热温度的变化也在逐渐变化,其残留物针入度随着沥青的老化逐渐降低,弹性恢复也在逐渐下降。表面过高的加热温度对原路面具有比较严重的破坏作用,因此在路面加热过程中应严格控制加热温度。

图2 不同路面加热温度对旧路面沥青残留物针入度的影响

图3 不同路面加热温度对旧路面沥青弹性恢复的影响

3.3 混合料的再生碾压

热再生沥青混凝土的再生碾压是交付应用前的最后一道工序,在施工应用中应注意以下几点:

a)注意碾压温度,尤其是初压温度和终压温度,两者温度不宜相差太大,减少热量损失过快,碾压间距控制在30~50 m。

b)为防止碾压时胶轮粘轮,应在胶轮表面刷涂隔离剂。

c)为避免拥包的出现,禁止掉头、突然停车。

d)压路机的折回采用阶梯形行进[3]。

4点中尤其需要注意碾压温度的控制,防止温度过低造成路面压实度降低现象的出现,在沥青热再生的施工应用中,150℃~170℃温度区间较130℃左右温度区间的碾压成型,沥青混合料更易被压实。

除温度外,就地热再生路面的碾压效果还和碾压强度有关,碾压强度主要由不同类型的压路机以及压振方式、碾压次数决定。常用的压路机主要有双钢轮振动压路机、双钢轮振荡压路机以及胶轮压路机,三者协同作业完成路面碾压。最终碾压成型效果以压实度来确定。在本工程案例中,对试验段的部分路段区间采用了不同碾压变数的试验测试,借助沥青混凝土路面钻芯取样的方式进行测试,不同碾压次数的压实度数据见图4。对比发现,沥青路面的压实度在成型后随着碾压次数的增加在逐渐提高,6次碾压成型之内的压实度增长较快,超过6次之后压实度增长缓慢,路面的压实效果随着碾压成型次数的递增而逐渐趋于稳定。图5为碾压成型效果图。

图4 碾压次数与路面压实度的关系

图5 路面碾压成型效果

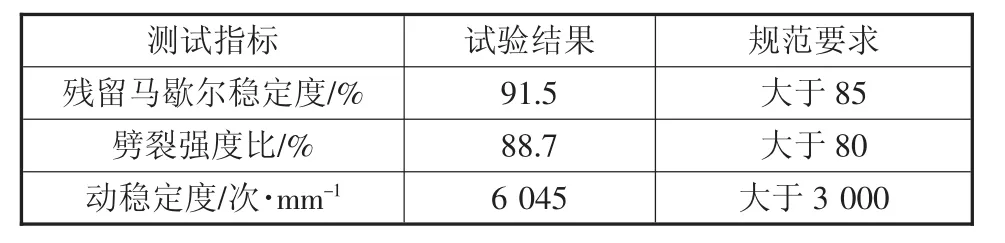

3.4 现场检测

对就地热再生沥青混合料的各项性能进行测试,性能指标见表5,从表5看出,就地热再生沥青混合料的各项性能指标符合规范的要求。同时,对就地热再生路面进行检测,具体结果见表6,其检测结果均满足规范的要求。

表5 就地热再生混合料性能测试结果

表6 就地热再生路面性能测试结果

4 总结

本文从沥青混合料材料性能、配合比设计、施工质量控制等方面对就地热再生技术进行了详细的研究。从材料的角度来看,就地热再生应严格控制材料性能,尤其是再生剂添加量和矿料级配。从施工技术的角度来看,应严格把关就地热再生过程中新沥青混合料的拌制、沥青路面的加热和混合料的摊铺碾压,尤其要对热再生混合料各个过程中的“温度”要素进行严格把关,热再生施工中的材料、机械及路面的温度是新沥青混凝土路面具体应用效果的重要影响因素。