火焰山中央隆起带安全快速钻井技术探讨

2016-11-15赵彦彬闫志刚杨佳伟

赵彦彬,闫志刚,杨佳伟

1.中国石油吐哈油田分公司监督中心(新疆鄯善838200)

2.中国石油西部钻探吐哈钻井公司(新疆鄯善838200)

■工程技术

火焰山中央隆起带安全快速钻井技术探讨

赵彦彬1,闫志刚1,杨佳伟2

1.中国石油吐哈油田分公司监督中心(新疆鄯善838200)

2.中国石油西部钻探吐哈钻井公司(新疆鄯善838200)

火焰山中央隆起带位于鲁克沁油田北区火焰山周边区域,该区域地质构造复杂,受褶皱及断层影响,地层倾角大且倾角变化范围大,表层裂缝发育、中部地层煤层且断层发育、下部地层可钻性差,在钻井过程中复杂事故频发,机械钻速低,钻井周期长。通过对已钻井的调研分析,可知复杂事故发生的层位及类型,经过开展表层防漏堵漏技术、优选个性化钻头、优化井眼轨迹控制技术、防卡钻井技术、大倾角地层防斜技术等研究,在很大程度上降低了复杂事故率,缩短了钻井周期。

推覆体;断层;表层井漏;煤层卡钻;配套钻井技术

火焰山中央隆起带属于火焰山构造带,主要开发层位为二叠系梧桐沟组(P3w),是吐哈油田新的产能增长点。在2013-2014年期间完成了6口井,平均井深4 654.6m,机械钻速3.24m/h,钻井周期163.91d,事故复杂率22.51%,存在机速慢、复杂事故时率高、钻井周期长等诸多问题。该区块复杂事故率高是受地质条件影响,主要表现为全井地层倾角大、表层井漏严重、中部煤层及断层坍塌卡钻、下部地层可钻性差。因此通过对已钻井复杂事故的调查分析,开展针对性的技术研究,形成了适合该区块的配套钻井技术,包括表层防漏堵漏技术、优选个性化钻头、优化井眼轨迹控制技术、防卡钻井技术,大倾角地层防斜技术,该综合配套技术的实施极大地改善了钻井成效。

1 前期钻井情况

火焰山中央隆起带受火焰山地形影响,开发方式以定向井为主,井身结构为二开井。

井身结构:Φ375mm钻头、Φ273mm套管×1 200m +Φ216mm钻头、Φ139.7mm套管×4 688m。

井眼轨迹:造斜点1 300~1 500m,最大井斜34°~53°,斜井段长3 100~3 500m,水平位移1 100~1 600m。

在前期钻井中主要表现为以下难点。

1.1 表层井漏突出

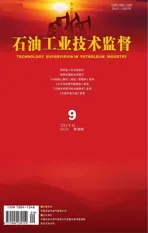

表层(Q-K1tg)裂缝发育,漏失主要集中在K1tg以上地层(井段30~500m)(表1)。

表1 井漏情况统计表

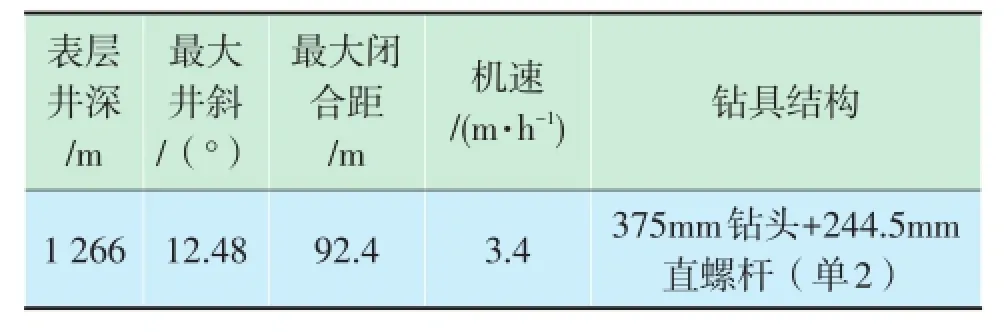

1.2 煤层、断层事故率高

中部地层(上盘J2x-下盘J1)推覆体逆断层构造,煤层、断层、破碎带发育,易坍塌,事故率高(表2)。

1.3 下部地层可钻性差

下部地层(T2-3k-P2w)存在大段砂砾岩,地层压实程度高,夹层多,研磨性强。钻井过程中该段砾径较均匀,无大粒径砾石,粒径在5mm以内,钻时由4min逐渐增加,最大达到180min,地层机械钻速低,钻井周期长。

表2 卡钻情况统计表

1.4 全井地层倾角大

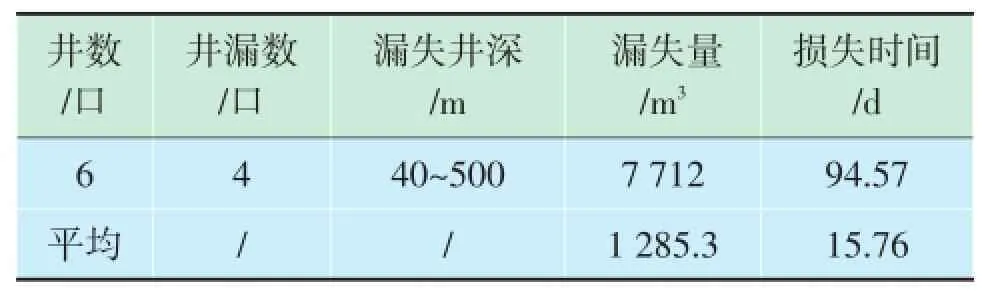

全井地层倾角大(18°~58°),全井段易斜,方位固定不变,井身质量控制难度大(表3)。完成井表层井斜均超标,玉北6井井斜超标造成填井侧钻;斜井段调整轨迹、倒换钻具结构次数多(表4),调整轨迹需要13.46d。

表3 表层井身质量统计表

表4 斜井段调整轨迹数据表

2 配套钻井技术研究

2.1 表层堵漏技术研究

2.1.1 漏失情况分析

火焰山中央隆起带表层岩性特征:上部为大套棕红色泥岩,中部为灰绿色泥岩,下部为大套杂色砂砾岩夹棕红色泥岩[1-2]。

该区块前期6口井中有4口发生严重漏失,表现为漏失速度快,漏失量大,存在失返现象,堵漏后进入新地层马上出现漏失,堵漏效果差,三大漏失段:30~50m、100~150m、300~400m。结合地质因素分析其漏失机理为:受喜马拉雅构造运动影响,火焰山上部地层破碎严重,存在大段裂缝,裂缝垂直发育,连通性好,钻井过程中进入破碎,地层发生裂缝性漏失,由于裂缝宽度较大,延伸范围较广,钻井液漏失量大,且不易堵住,并且由于裂缝延伸方向多为水平方向,垂直方向裂缝连通程度较低,堵漏成功后钻入新地层会发生新的裂缝性漏失。

2.1.2 堵漏方案及堵漏机理

根据表层的井漏特点,发现漏失后采取堵漏措施不可能起到较好的堵漏效果,因为一旦钻入新地层,漏失情况就会反复发生,为提高堵漏及钻井效率,可以在不危及钻井安全性的前提下,采取随钻堵漏的措施,边堵漏边钻进,争取将整个漏层钻完后,再采用水泥浆封固漏层,堵漏机理为架桥机理和水泥的凝固机理,具体施工方案如下。

1)0~60m井段:①前20m发生漏失后采用打水泥浆堵漏,后40m发生漏失若漏速未达到失返则采用随钻堵漏或静置堵漏;②钻至60m采用导管封固,防止表层串漏,基础下沉。

2)60~500m井段:①优化钻井参数,避免人为诱导性漏失;②确定漏层井段,钻时变快或泥浆返出减少则进入漏层,钻时由快变慢漏层钻穿,充分暴露漏层;③漏失量小时采取随钻堵漏或打堵漏浆起钻静堵,漏失量大或失返时采用小排量强钻,充分暴露裂缝后,打水泥封固漏层;④打入水泥浆凝固5h(水泥强度达到终凝)开始钻进,防止水泥石强度过高,钻塞时钻出新漏层。

2.2 煤层、断层防卡技术研究

2.2.1 煤层坍塌机理

煤层分布特点:①煤层主要在中侏罗系西山窑及下侏罗系发育;②受逆断层影响,煤层分布段长,分布井段在2 600~3 700m;③煤层数量多,最多出现15层;④层间埋藏深度无规律。

煤层坍塌主要受煤层本身的脆弱性、钻井液中水、油含量、煤层的应力状态影响。煤层坍塌的机理有以下几点:①由于煤岩及其发育的节理和裂隙,胶结较疏松,容易破碎,当地层被钻开时,钻井液进入后,产生水力冲击、压力波动及震动等,煤岩之间的胶结力被降低,导致坍塌[3];②由于煤层中含有多种黏土矿物,造成水化极其不均匀,导致煤层的局部强度有所下降;高温会进一步加剧煤层的水化,使得黏土分散、水化产生内张力,从而导致煤体崩解;③泥页岩的膨胀推挤和格档效应;④钻井液密度低,地层坍塌压力不能被液柱压力平衡,容易造成井壁的坍塌;⑤在钻井施工过程中,钻具与井壁之间的相互碰撞、起钻和下钻操作不平稳时,也会促使地层垮塌。

2.2.2 断层分布特点

推覆体逆断层横穿区块,发生断层的层位不一致。断层发育较多,主要分布在垂深3 100~3 300m,有些断层横穿下盘整个侏罗系和三叠系地层。断层交界面岩性变化:克拉玛依组灰色细砂岩结束,西山窑组(下盘)地层出现厚层深灰色泥岩夹灰色泥质粉砂岩。

2.2.3 煤层、断层防卡技术措施

1)优化井眼轨迹,采用直井段穿煤层、断层,减少煤层、断层裸露段长。

2)应用防卡PDC钻头,优化钻具结构及钻井参数,预防煤层卡钻。

防卡PDC钻头特点:与牙轮钻头相比,PDC钻头能将煤层剪切为细小岩屑,避免出现大块卡死钻头;PDC钻头较牙轮钻头震动小,减小了煤层坍塌风险;保径末端采用鱼尾形状上置倒划眼齿,增加钻头冠部与地层之间的间隙,倒划眼中鱼尾形状能够形成楔形作用楔入地层塌块中,倒划眼齿能够在倒划眼中破碎较大掉块。

优化钻具结构及钻井参数。钻具结构:防卡PDC+无扶弯螺杆+钻铤+随钻震击器+加重钻杆+钻杆。钻井参数:钻压20kN,转速20r/min,排量30L/s。特点:使用无扶螺杆钻具,减小钻具外径,增加环空间隙;加带随钻震击器,发生卡钻第一时间进行震击解卡,增加解卡成功率;控制转速,降低钻具对井壁的碰撞;控制钻压,达到控时钻进的目的。

3)应用随钻安全倒扣装置降低事故处理难度,减少施工工序,保障断层安全钻进。

随钻安全倒扣装置特点:使用方便,通过投球蹩压,使空芯花键轴脱离上接头和下接头的连接部分,再将下接头与上接头快速脱扣,即可完成钻具快速脱离;安装位置灵活,加在扶正器以上,无扶正器安装位置离钻头一根钻铤;降低事故处理难度,卡钻后可以将接头以上钻具起出,减少井内被卡钻具,防止粘卡;减少施工工序,减少测卡、爆炸松扣时间。

优化钻具结构及钻井参数。钻具结构:牙轮+钻铤+随钻安全倒扣装置+钻铤+加重钻杆+钻杆。钻井参数:钻压20kN,转速60r/min,排量32L/s。特点:钻具组合抗扭力强,增强处理复杂事故能力;加带随钻安全倒扣装置,增加事故处理手段;控制转速,降低钻具对井壁的碰撞;控制钻压,达到控时钻进的目的。

2.3 克拉玛依组硬地层提速技术研究

2.3.1 地层岩性分析

利用微钻头法和声波测井资料得出了克拉玛依组以下地层岩石的可钻性、研磨性评估结果(表5)。

2.3.2 选用抗研磨性强的DS系列钻头

根据克拉玛依组以下地层岩石的岩性及可钻性、研磨性评估结果,发现机速低的主要原因是该地层的抗研磨性突出,因此经过钻头优选后,确定出采用抗研磨性强的DS系列钻头(图1)。

该型钻头采取了降低刀翼厚度,增大排泄槽,优化水眼布局,增强排屑能力及防止钻头泥包;选用适合硬地层快速钻进的PDC复合片(H3齿),增强穿夹层能力;改进主刀翼和辅刀翼布齿角度,采用非同心布齿,增强钻头工作稳定性,提高钻头行程钻速的设计,具有较好的破岩效率。

表5 岩石可钻性、研磨性

图1 DS系列钻头

2.4 大倾角地层防斜提速技术研究

依据地层自然造斜规律,优化钻具组合,解决了表层井身质量难控制的问题,减少了斜井段滑动定向,缩短了轨迹控制时间[4-5]。

2.4.1 地层自然造斜规律研究

受推覆体构造影响,该区块地层倾角大,三间房以上地层,地层倾角在18°~30°,倾向25°;西山窑至侏罗系下统受推覆体影响,地层倾角变化在35°~58°,倾向变化不固定,在25°~345°之间;克拉玛依组以下地层地层倾角在18°~22°,倾向25°,造成区块地层自然造斜率大,自然方位(200°)固定不变。

2.4.2 钻具增斜能力分析

目前吐哈区块经常使用1°和1.25°螺杆进行定向施工,针对3种1°和1.25°单弯螺杆钻具组合在Ф216mm井眼内增斜能力进行评价。

通过对无扶螺杆钻具结构、单弯单稳钻具结构、单弯双稳钻具结构进行评价,结果表明:1°无扶单弯单稳钻具增斜力<1°;单弯单稳钻具增斜力<1.25°;单弯双稳钻具增斜力<1.25°;1.25°无扶单弯单稳钻具增斜力<1.25°;单弯单稳钻具增斜力<1.25°;单弯双稳钻具增斜力<1°。

2.4.3 表层防斜打直技术

表层井斜难以控制的原因分析:①地层倾角大,自然造斜率高;②裂缝性漏失,简化钻具结构,轻压吊打、效率低、机速慢;③弱化参数,影响随钻仪器的正常使用。

表层井斜解决方法:400m以后堵漏成功,则下入Ф244.5mm1.25°单弯螺杆+MWD控制井斜,螺杆扶正器增大至Ф368~372mm,提高螺杆造斜率。

钻具结构:Ф375mmPDC+Ф244.5mm1.25°螺杆(368~371mm扶正器)+Φ372mm扶正器+Ф203mm无磁DC+Ф178mmDC+127mmDP。

2.4.4 二开直井段、斜井段钻具组合优化

定向段设计方位(150°~220°)与地层自然方位相同,地层造斜规律呈增斜趋势。

J2s以上地层(2 600m以前):采用1.25°单弯双稳钻具,实现“直-增-微增”一趟钻。

J2X-J1(2 600~3 800m):采用1.25°无扶单弯单稳钻具煤层段稳斜钻进,进入断层前下入牙轮常规钻具。

T2-3K以下地层:采用1°单弯双稳钻具进行稳斜钻井。

3 综合配套技术实施效果

2015年在火焰山中央隆起带6口井实施了该综合配套技术。

3.1 表层堵漏技术实施效果

通过应用表层堵漏技术,6口井的平均漏失量减少了412.03m3,损失时间减少了10.8d,钻井周期缩短了16.39d(表6)。

表6 表层堵漏实施效果

3.2 煤层、断层防卡技术实施效果

煤层、断层防卡技术完成3口井,共钻遇煤层27套,煤层厚度95.8m,其中最厚一套煤层为14.4m,钻穿3套断层,安全无事故(表7)。

3.3 克拉玛依组硬地层提速技术实施效果

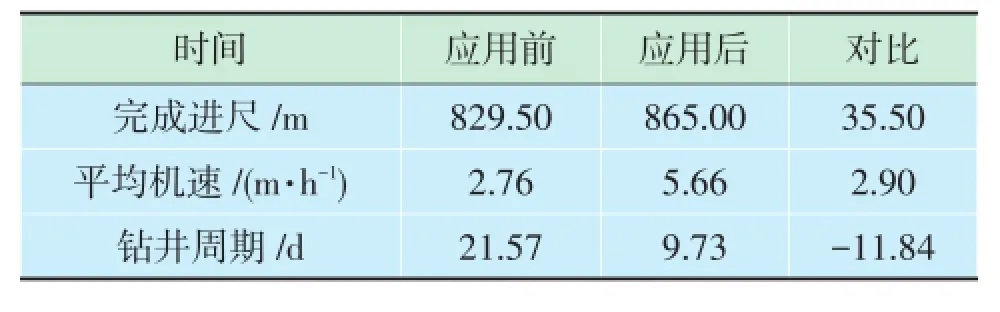

相比应用前机速提高了2.9m/h,提高了105.07%,钻井周期缩短了11.84d,缩短了54.89%(表8)。

表7 煤层、断层防卡技术实施效果

表8 硬地层提速实施效果

3.4 大倾角地层防斜提速技术实施效果

3.4.1 表层井身防斜实施效果

通过使用Ф244.5mm1.25°螺杆+MWD钻具结构,有效解决了表层大井眼井身质量控制难的问题,应用后井身质量合格(表9)。

表9 表层井身质量控制效果

3.4.2 表层井身防斜实施效果

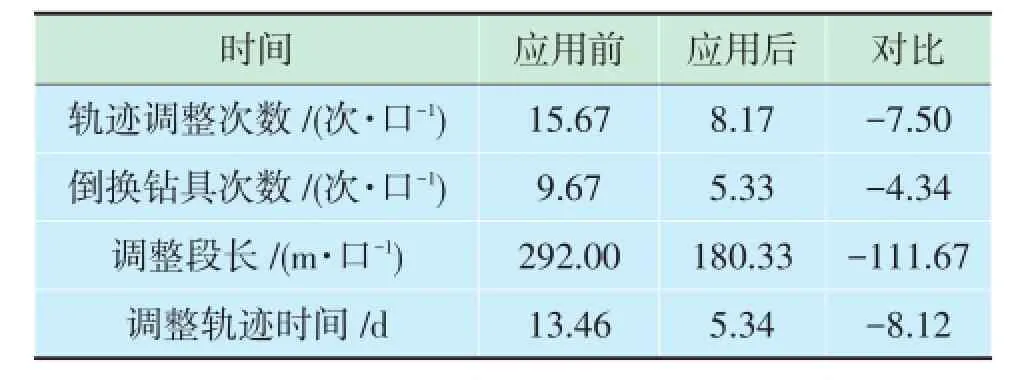

通过优化钻具结构,平均轨迹调整次数减少了7.5次,倒换钻具次数减少了4.34次,调整段缩短了111.67m,调整轨迹时间缩短了8.12d(表10)。

表10 二开轨迹控制效果

3.5 配套技术综合实施效果

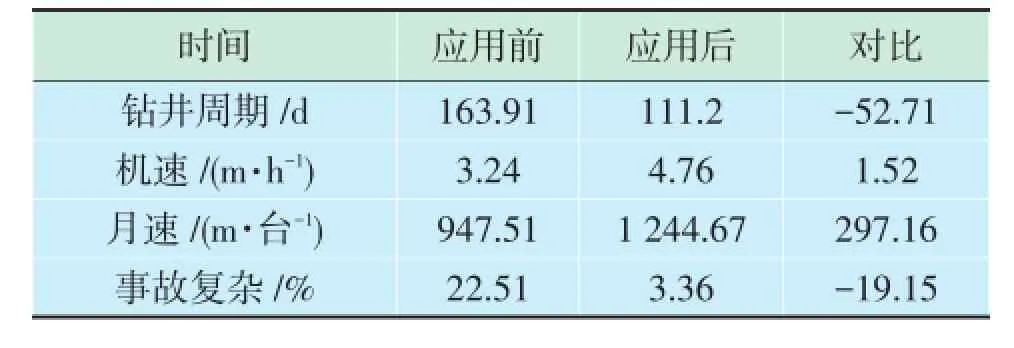

通过应用配套技术,共完成4口井,钻井周期缩短了52.71d,机械钻速提高了1.52m/h,月速提高了297.16m/台,事故复杂率降低了19.15%(表11)。

表11 配套技术综合实施效果

综合配套技术极大地降低了复杂事故率,提高了机速。

4 结论

1)火焰山中央隆起带安全快速综合配套技术由四部分组成,其分别针对该区块钻井中的突出难点,在钻井实践中根据具体地质情况组合使用。根据4口综合配套井技术实施情况统计,可知该技术极大地降低了复杂事故率,提高了机械钻速。

2)通过对各难点提速技术实施效果进行考察:表层堵漏技术使平均漏失量减少了412.03m3,平均损失时间减少了10.8d;煤层、断层防卡技术使卡钻事故率降低至0;硬地层提速技术使机速提高了2.9m/h;大倾角地层防斜提速技术可以减少轨迹调整7.5次,缩短调整轨迹8.12d。

[1]狄勤丰,沈双平.防斜打快技术的研究与发展[J].自然杂志,2004,26(2):111-115.

[2]苏义脑.油气直井防斜打快技术[M].北京:石油工业出版社,2003.

[3]王江涛.探讨易斜地层防斜打快钻井理论与技术[J].中国科技博览,2013(17):340-341.

[4]崔悦.易斜地层防斜打快钻井理论与技术研究[J].中国石油和化工标准与质量,2014(6):87-89.

[5]万长明.论钻井过程中直井防斜打快技术研究[J].中国新技术新产品,2014(1):88.

Flame Mountains central uplift zone locates in the Flame Mountains surrounding area in the north of Lukeqin Oilfield.The geological structure of the area is complex.Under the influence of fold and fault,formation dip angle and its variation range are great,the fractures are developed in the shallow formation,coal seams and faults are developed in the middle formation,and the deep forma⁃tion has poor drillability.In drilling process,complex accidents occur frequently,mechanical drilling speed is low,and drilling cycle is long.The layers in which complex accident occurs and the types of the complex accidents are analyzed and summarized based on the in⁃vestigation and analysis of the drilled wells.The frequency of the complex accidents and the cycle of well drilling are reduced through the application of surface leakage-preventing leakage-plugging technique,bit selection,borehole trajectory control optimization,antisticking drilling technology,deviation control technique for high dip angle formation,etc.

nappe;fault;surface well leakage;coal seam sticking drilling;matching drilling technology

左学敏

2016-06-29

赵彦彬(1967-),男,工程师,主要从事钻井工程监督工作。