Sn对H65黄铜组织和性能的影响

2016-11-15钱泽涛

钱泽涛,王 敏,苏 华

(江西铜业集团铜板带有限公司,江西 南昌 330096)

Sn对H65黄铜组织和性能的影响

钱泽涛,王 敏,苏 华

(江西铜业集团铜板带有限公司,江西 南昌 330096)

以添加不同Sn元素的H65合金为研究对象,采用定性比较和定量测量的方法,对合金铸态晶粒尺寸,留底料晶粒尺寸,留底料性能以及成品性能进行了比较分析。结果表明,一定范围内Sn的添加对H65铸态晶粒尺寸和H65黄铜带留底晶粒尺寸有明显的细化作用,加上Sn本身产生的固溶强化作用,造成留底及成品性能偏高。通过研究Sn元素对H65带留底性能和成品性能的影响,从而找到不同含Sn量的H65黄铜性能控制方法。

H65合金;Sn含量;晶粒细化;晶粒尺寸;性能控制

1 引言

H65黄铜板带产品生产中经常会碰到含Sn的情况,如原料中夹杂微量镀锡料。H65黄铜生产中含Sn会对成品性能产生一定的影响,使成品性能波动较大,控制难度较高。为研究和解决这一问题,本文以H65合金为研究对象,在熔炼过程中添加不同量的Sn,通过对比不同添加量下铸态宏观组织和留底微观组织的差异,研究Sn对H65合金晶粒尺寸和性能的影响,从而找到这一问题的解决办法。

2 实验

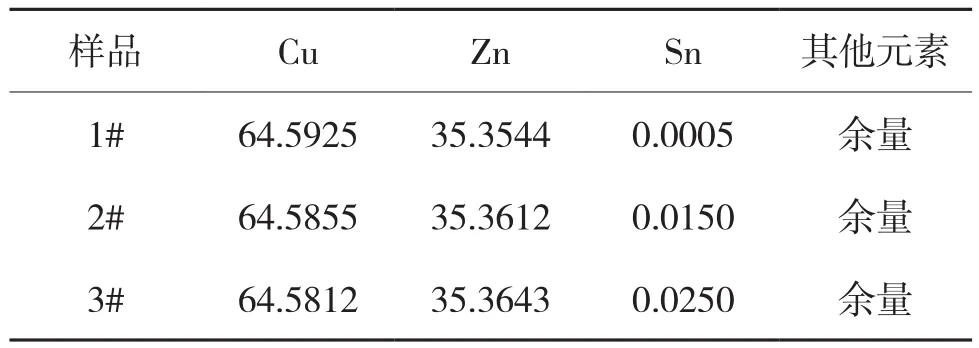

实验材料为H65合金板带,主要化学成分为Cu:63.5%~65%,Zn:35%~36.5%。再分别添加0.0005%(此为检测值,实际未添加Sn)、0.0150%和0.0250%的Sn。设备为水平连铸分体式黄铜炉,铸造温度为1035℃,铸造速度147mm/min,节距9.8mm,进水温度26℃,进水压力0.55MPa。表1为各合金元素实际检测值。

表1 实验合金各元素实际检测值 质量分数:%

在铸坯上直接横切,在相同位置取样,铣面,磨削,采用40% HNO3溶液侵蚀,利用ARL4460型光电直读光谱仪进行成分检测,利用Axiovert40 MAT&MIAPS型金相显微镜进行组织观察,利用AG-IC型拉伸试验机和CV-422DAT+LEVEL 1型维氏硬度计进行性能测试。

3 结果与分析

3.1 微量Sn元素对H65黄铜铸坯晶粒尺寸的影响

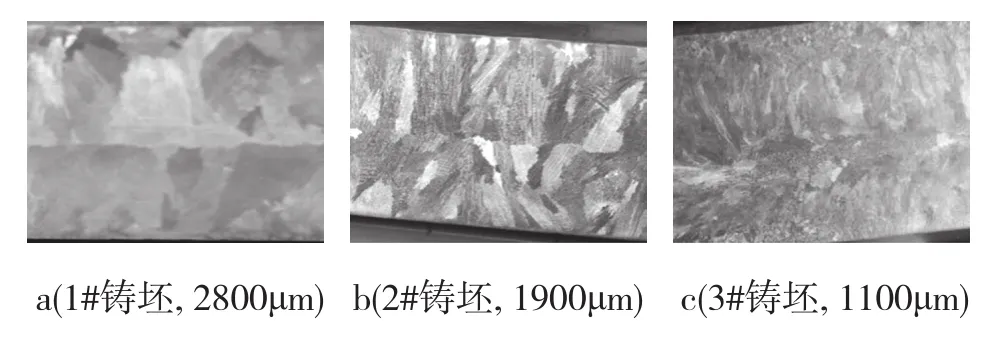

图1为在H65铸坯中添加不同含量的Sn元素后获得的宏观晶粒图。图1(a)平均晶粒尺寸为2800μm,图1(b)平均晶粒尺寸为1900μm,图1(c)平均晶粒尺寸为950μm。

图1 不同Sn含量的H65铸坯组织(1×)

从图1可以看出随着Sn元素的增加,H65铸坯晶粒逐渐变细,说明在一定范围内Sn能明显改变H65铸态合金晶粒尺寸,Sn元素增加,铸坯晶粒尺寸显著减小[1]。

3.2 微量Sn元素对H65黄铜留底晶粒尺寸的影响

为测试微量Sn对H65黄铜留底性能的影响,实验以H65黄铜0.2 mm(Y态)为目标产品进行测试,目标产品性能要求如表2所示。

表2 目标产品性能要求

针对目标性能,3卷样品均以相同的工艺进行生产。

表3 H65 0.2 mm(Y态)主要生产工艺

3卷样品均以相同的工艺生产,留底为0.26 mm,成品为0.2 mm,成品加工率为23%。在气垫炉留底退火后取样进行晶粒度检测,结果如图2所示。

图2 不同Sn含量的H65留底组织(100×)

通过对比样品Sn含量和留底晶粒尺寸的关系可知:在一定范围内Sn含量的多少与留底晶粒尺寸成反比关系,即Sn含量越多,留底晶粒越细小。这一现象原因为:向H65黄铜中添加一定量的Sn元素,随着Sn含量增加,铸坯原始晶粒逐渐变细;在后续生产工艺相同,原始晶粒较细的料,退火后晶粒也相应较细,原始晶粒较粗的料,退火后晶粒也相应较粗。同时微量的Sn在H65黄铜再结晶退火的过程中也能起到细化晶粒的作用[2]。

根据以上实验得出的结论,可以引申出另一个结论,即:在H65黄铜板带生产中,要获得较细的晶粒,从铸坯开始就要进行晶粒的细化工作,这样细化的效果较好,成本很低;如果铸坯原始晶粒较粗,后续只能通过增加轧制和退火次数来达到晶粒的细化作用[3],这种晶粒细化方式效果不佳且成本较高。

3.3 微量Sn元素对H65黄铜留底性能的影响

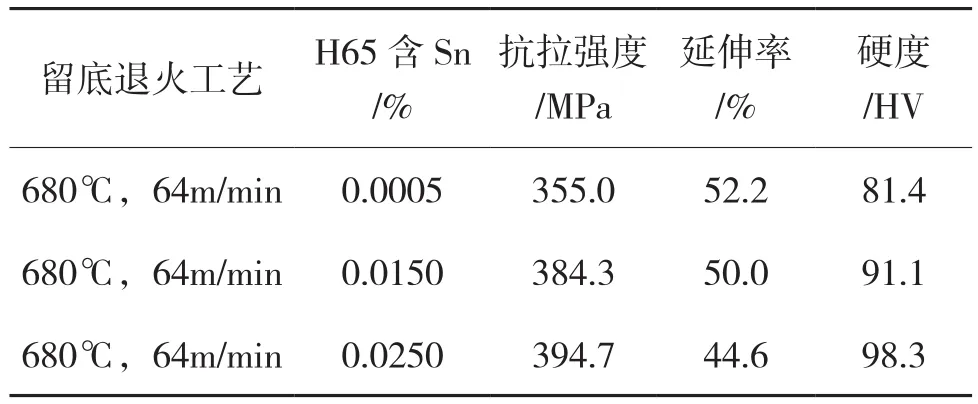

试验对3个样品留底退火后的性能进行了测试,测试值见表4所示。

表4 Sn含量不同的H65带留底(0.26mm)性能

从表4可以看出,在生产工艺相同,Cu、Zn含量也基本相同,而Sn含量逐渐增加的情况下,H65黄铜留底退火后抗拉强度和硬度逐渐升高,延伸率逐渐下降。表4的第一项(1#样品)为未添加Sn的普通黄铜退火后的性能,从数据看,性能正常;第二项(2#样品)为添加了0.0150%的Sn,留底性能偏高,第三项(3#样品)为添加了0.0250%的Sn,留底性能超高。

这一现象的原因为:在H65黄铜中加入一定量的Sn,随着Sn含量的增加,铸坯原始晶粒会明显细化,在工艺相同情况下,留底退火后的晶粒也明显细化,根据金属学原理可知,晶粒越细小,抗拉强度和硬度越高,延伸率一般来说就越低[4]。另一方面,因为Sn在H65黄铜中的固溶强化作用也造成H65合金在留底退火后抗拉强度和硬度升高[5]。

3.4 微量Sn元素对H65黄铜成品性能的影响

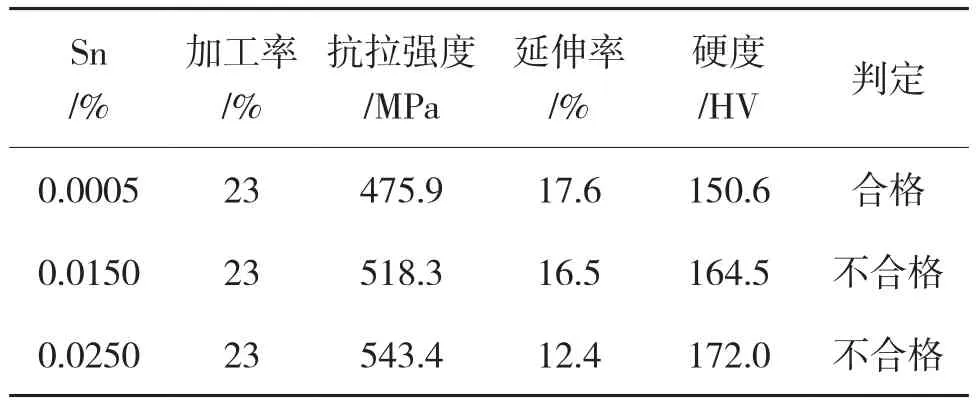

为测试微量Sn对H65黄铜成品性能的影响,实验中将三卷样品的留底料(留底厚度为0.26mm),分别轧制到最终成品(成品厚度为0.2mm),成品轧制时加工率均为23%,这样得到了不同的成品机械性能,具体性能值见表5所示。

表5 不同Sn含量的成品性能(成品0.2mm)

在表5中,1#样品最终成品性能合格,2#样品,3#样品最终成品性能均超出了要求的范围,这一现象的原因为:1#样品因为Sn含量较低(0.0005%),留底退火后晶粒较大,抗拉强度和硬度值较低,以23%的加工率进行轧制,轧制后的成品性能正好能够满足要求;2#样品和3#样品因为添加了一定量的Sn,留底退火后晶粒较细以及Sn本身对H65合金的固溶强化作用,造成留底性能不同程度偏高,用相同的23%加工率进行轧制,造成了最终的成品性能偏高[6]。

4 不同Sn含量的H65黄铜性能控制方法

通过对不同Sn含量对H65黄铜性能影响的研究,找到其中的变化规律,再根据规律采用不同的控制方法可以比较准确地控制成品的性能,具体方法如下。

4.1 加工率不变,通过改变留底性能进行控制的方法

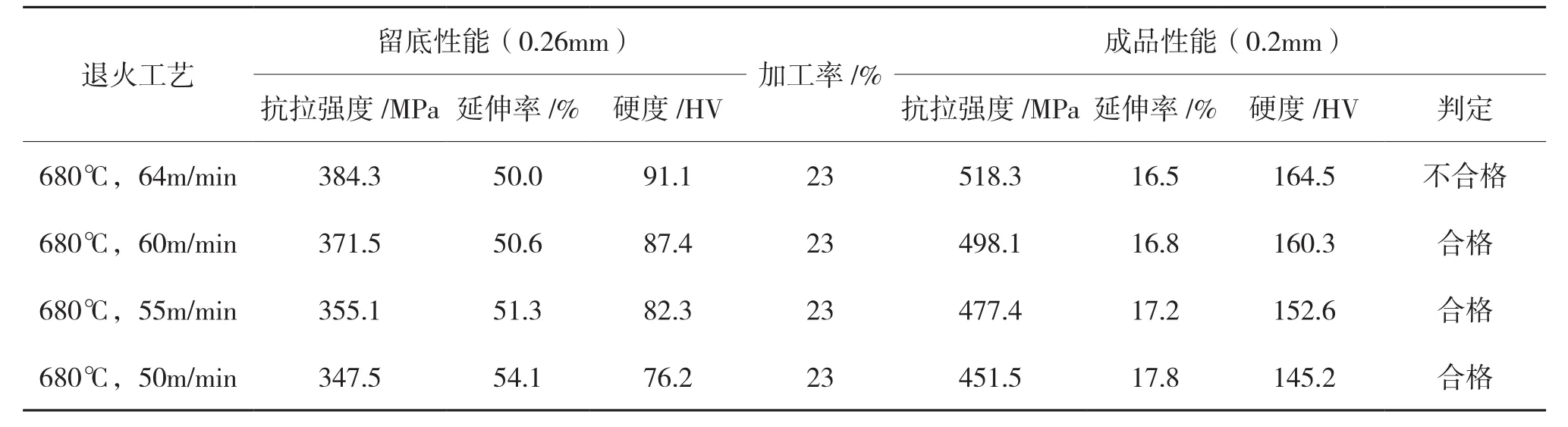

留底退火时,为降低含Sn较高黄铜的抗拉强度和硬度,实验中将气垫炉退火速度进行了降低,从64 m/min逐步减低到50 m/min,退火速度降低后,实验黄铜的抗拉和硬度均逐步降低,延伸率逐步升高,再将不同性能的留底料分别以23%的加工率轧制到成品,得到不同的成品性能,性能值见表6和表7。

表6 不同退火工艺下的留底和成品性能(Sn 0.0250%)

表7 不同退火工艺下的留底和成品性能(Sn 0.0150%)

根据表6和表7的实验数据,在23%加工率不变情况下,通过降低气垫炉退火速度,使得H65黄铜留底退火后晶粒逐渐变大,留底性能就随之发生变化,取表6和表7合格性能的交集,即将留底料的抗拉强度控制在352~365MPa之间,就可以同时保证以上两个不同含Sn量的黄铜成品性能在要求的范围内。

4.2 留底性能不变,通过改变加工率进行控制的方法

第二种方法,通过加工率调整也可以将成品性能控制在合格区间内。经过实践总结,H65黄铜留底抗拉强度在352~365MPa之间时,为得到以上成品性能,按23%加工率进行控制即可,即0.26-0.2mm;留底抗拉强度在365~380MPa之间时,按20%加工率进行控制,即0.25-0.2mm;留底抗拉强度在380~400MPa之间时,最好以18%加工率进行控制,即0.245-0.2mm。留底抗拉强度在其他范围,视情况再进行适当调整。

对于H65黄铜板带中含有不同的Sn元素,以上两种方法均可以准确控制含Sn黄铜的成品性能,控制的关键在于对留底性能的监控以及能够熟练运用合适的控制方法。

5 结语

(1)在H65黄铜中添加一定量的Sn可以显著细化铸坯的原始晶粒。

(2)H65黄铜留底晶粒大小与铸坯原始晶粒的大小呈正比关系,即铸坯晶粒细小,后续生产工艺相同时,留底晶粒也相应细小。反之铸坯晶粒粗大,后续生产工艺相同时,留底晶粒也相应粗大。

(3)Sn含量在一定范围内,H65黄铜使用相同的工艺生产,随着Sn含量增加,留底和成品的抗拉强度和硬度会相应增加,延伸率会相应减小。

(4)针对H65黄铜中不同含Sn量,可以通过对留底性能的监控和采用不同的性能控制方式,达到产品性能准确控制的目的。

[1]张英. Sn对H65黄铜组织性能的影响[D]. 赣州:江西理工大学,2015:1-3.

[2]李圣, 刘峰, 等. 溶质含量对快速凝固Co-Cu不混溶合金晶粒细化组织的影响[J]. 中国有色金属学报, 2013(4):12-15.

[3]王紫悦, 陈子勇. 微量Er对Al-Zn-Mg-Cu合金组织与性能的影响[J].热加工工艺, 2015(2):8-11.

[4]张文达. 深冷处理对黄铜组织与力学性能的影响[J]. 材料热处理学报, 2013(1):16-18.

[5]许亮, 司乃潮. 锰对铸造Zn-38Al-2.2Cu合金组织和热疲劳性能的影响[J]. 有色金属(冶炼部分), 2013(11):18-20.

[6]陈璐. 微合金化Sn对Al-Zn-Mg-Cu-Zr合金组织和性能的影响[D].长沙:中南大学, 2013:20-30.

Studies on the Tin (Sn) Effects to Structure and Performance of H65 Brass

QIAN Ze-tao, WANG Min, SU Hua

(JCC Copper Strip Company, Jiangxi Copper Corporation, Nanchang, 330096, Jiangxi, China)

taking H65 alloy doped with different kinds Sn element as research object, adopting method of qualitative comparison and quantitative measurement, the casting crystal grain size, bottom material crystal size, bottom material ability and its products performance were analyzed. The result showed the Sn additive had obvious refining function to H65 casting crystal size and H65 bass bottom material crystal size. Sn element had solid solution strengthening effect, which could improve the performance bottom material products. Through analyzing the Sn element effect to H65 bass capability and products capability performance, the bass capability control method of different Sn contained quantities was found.

H65 alloy;content of Sn;grain refining;grain size;performance control

TG146.1+1

A

1009-3842(2016)04-0041-04

2016-05-26

钱泽涛(1980-),男,江西都昌人,主要从事铜板带生产技术和质量控制方面的工作。E-mail:894562517@qq.com