锅炉水冷壁管角焊缝裂纹成因分析及预防措施

2016-11-15刘凯

刘 凯

(福建省锅炉压力容器检验研究院龙岩分院,福建 龙岩 364000)

锅炉水冷壁管角焊缝裂纹成因分析及预防措施

刘 凯

(福建省锅炉压力容器检验研究院龙岩分院,福建 龙岩 364000)

文中对一起锅炉水冷壁管漏水案例进行了调查,通过磁粉检测、金相分析等方法对裂纹进行了分析,最终判定裂纹为碱性溶液中的应力腐蚀裂纹,并根据裂纹形成的原因提出了有针对性的预防措施。

锅炉;角焊缝裂纹;应力腐蚀裂纹;预防措施

1 前言

锅炉作为重要的能量转换装置,能为工业生产和人们的日常生活提供必要的热能,因此在各领域都得到了广泛的应用,创造了巨大的经济效益。人们通过改进锅炉的结构,不断提高锅炉的安全性和热效率。然而,锅炉安全事故依然无法完全避免。由于锅炉传热介质为高温高压水蒸汽或高温导热油等,一旦锅炉超温超压或者发生腐蚀、鼓包、爆管等安全隐患,如果未及时处理,非常容易造成安全事故。如果发生锅炉爆炸事故,由于蒸汽体积在爆炸时瞬间膨胀几百倍,会形成威力极其巨大的冲击波,造成巨大的经济损失和人身伤亡。[1]锅炉常见的失效模式有磨损、变形、腐蚀、裂纹等。其中裂纹是焊接接头中最严重的一种缺陷,如果不及时发现并返修,轻则影响生产,重则引发严重的事故。锅炉裂纹常见的形成机理有机械疲劳、应力腐蚀、蠕变破坏、热疲劳作用等。[2]文中从调查一起锅炉水冷壁管角焊缝漏水案例出发,通过磁粉检测、金相分析等检测手段,最终判定了裂纹的性质和形成机理,并在此基础上探讨了预防此类裂纹形成的措施。

2 锅炉裂纹缺陷概况

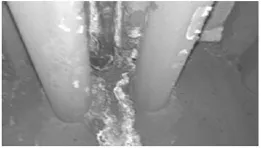

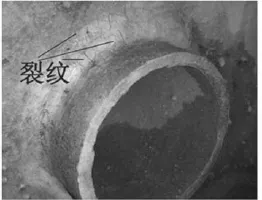

龙岩市长汀县某厂有一台双锅筒纵置式链条炉排锅炉,型号为SZL6-1.25-WⅡ2,锅炉额定蒸发量为6t/h,额定工作压力为1.25MPa,额定出口蒸汽温度为193℃。锅炉制造单位为福建福锅锅炉有限公司,制造日期为2008年1月,2008 年9月开始投入使用,平均每天运行8小时左右,运行期间该厂司炉工并未发现异常。2014年8月该锅炉停炉内检时,检验员发现锅炉上锅筒两处有渗漏痕迹,如图1所示。

图1 角焊缝渗漏痕迹照片

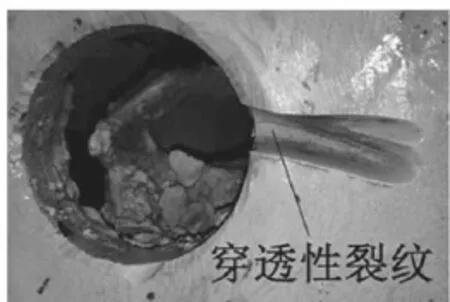

发现这种情况,检验员立即要求该厂管理人员拆除渗漏部位的外部保温层及上锅筒的汽水分离器,并对渗漏处的管口角焊缝及其热影响区进行打磨。经宏观检查,锅筒内基本没有水垢。随后进行磁粉检测后确认,上锅筒右侧由下往上数第二排,由后往前数第二根水冷壁管角焊缝发现一处焊趾裂纹,长约40mm;上锅筒左侧由下往上数第二排,由前往后数第六根水冷壁管角焊缝热影响区两处裂纹,一处长约5mm,一处长约8mm。这两处裂纹已经扩展成穿透性裂纹,如图2所示。上锅筒内的水在蒸汽压力的作用下渗透出来形成水痕。

图2 渗漏处穿透性裂纹照片

在对这两处渗漏点所在的水冷壁管进行打磨和磁粉检测后,为了确定裂纹的范围,检验员又对周围的水冷壁管角焊缝进行了打磨和磁粉检测,结果发现了大量类似的裂纹。最后将磁粉检测范围扩大到整个上锅筒的剩余水冷壁管角焊缝,又发现了大量密集裂纹,长度大多在3mm到10mm之间。由于裂纹数量大,范围广,维修起来很困难,且维修费用非常高,因此这台锅炉实际上已经失去了维修的意义。最后,该厂只能将该锅炉做报废处理,遭受了很大的经济损失。为了避免此类裂纹缺陷再次发生,下面将对该裂纹的性质及成因进行调查分析。

3 裂纹性质探讨

3.1 审查资料

通过对该锅炉出厂质量证明书和竣工图进行审查发现,该锅炉锅筒的材质为20g,水冷壁管的材质为20钢,属于常见的锅炉用低碳钢。锅筒的公称壁厚为16mm,水冷壁管的公称壁厚为4mm。

3.2 壁厚测量

在现场用超声波测厚仪对锅筒和水冷壁管的壁厚进行测量,未发现明显减薄,可以排除材料因壁厚减薄导致的承压强度下降。

3.3 硬度检测

用里氏硬度计对裂纹所在焊缝的钢材热影响区进行硬度检测,硬度平均值为118HB,证明钢材的材质无异常,在使用过程中并未发生过热现象。

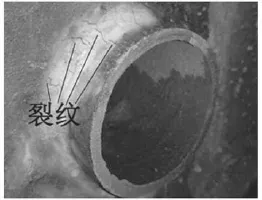

3.4 磁粉检测

用B310S型磁粉检测仪对锅筒渗漏处角焊缝及其热影响区进行磁粉检测,磁化方法为磁轭法,磁粉类型为红磁膏,灵敏度试片为A1-30/100,磁悬液为15g/L水磁悬液,磁化时间为1s~3s。磁粉检测后发现的缺陷照片如图3和图4所示。

图3 渗漏处裂纹照片1

图4 渗漏处裂纹照片2

从图3和图4可以看出,裂纹多为垂直于角焊缝轴线的横向裂纹,呈断续分布,从角焊缝上往焊缝热影响区延伸,裂纹形态呈现龟裂或网状开裂的特征。从之前渗漏处打磨后的照片可以看出,一些裂纹已经延伸到热影响区并形成了穿透性的裂纹。

3.5 光谱检测

用手持式X射线光谱合金分析仪对裂纹所在处周围的锅筒部分进行光谱检测,测得的锅筒材质的化学成分和锅炉产品质量证明书中20g的化学成分数据基本一致,说明锅筒的材质在锅炉使用过程中并未发生明显变化,可以排除因材质劣化导致承压强度下降而诱发的裂纹。

3.6 残余应力测量

使用盲孔法对裂纹周围未开裂的锅筒角焊缝及其热影响区的残余应力进行测量。测得焊缝中心切向应力最高达到180.5MPa,径向应力最高达到65.5MPa,热影响区切向应力最高达到80.4MPa,径向应力最高达到-56.3MPa。从测量结果可以看出,焊缝中心和热影响区应力以拉应力为主,只有热影响区的径向应力才是压应力,最大拉应力为焊缝中心切向应力;焊缝中心应力比热影响区应力高;切向应力比径向应力高。裂纹在焊缝中心切向拉应力的作用下萌生,并向热影响区扩展,这和裂纹以横向裂纹为主的事实相符。20g的常温屈服强度为245MPa,大于锅筒角焊缝和热影响区测量的最大残余拉应力。这说明除了应力原因,还有其他因素共同导致焊缝开裂。

3.7 金相分析

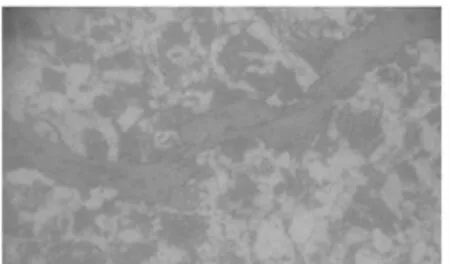

在现场将焊缝磨平后,使用便携式金相分析仪制作金相试样,在金相显微镜下观察到的金相照片如图5所示。

图5 裂纹金相照片

从金相照片中可以看出,锅筒的金相组织为铁素体加珠光体,为20g的正常组织形态。晶粒无异常增大迹象,且未发现碳化物在晶界处析出聚集,说明金属在使用过程中未发生过热现象。主裂纹形态呈树枝状,属于延晶裂纹。

4 裂纹成因分析

从上述裂纹特征可以看出,焊缝金属在未发生材质劣化且应力未超过其抗拉强度的情况下发生了开裂。除此之外,该锅炉平时有定期添加防垢剂,防垢剂的主要成分为氢氧化钠和磷酸三钠。查阅该锅炉最近的水质检验报告。锅水pH值的标准值为10.0~12.0,而锅水pH值的实测值为12.5,超过标准上限值,相当于浓度为3.2%的NaOH溶液。通过和司炉工交谈得知,为了操作方便,他们并没有按照防垢剂使用说明书来添加防垢剂,而是一次性将大量防垢剂加入水箱中,这样操作会造成短时间内锅水的NaOH浓度值严重超标。而由于焊缝边缘微小沟槽的存在,NaOH溶液还会在那里聚集浓缩。研究证明,20g要发生应力腐蚀开裂,NaOH浓度要求是大于5%[3]。从上述分析可知,该锅炉锅水的NaOH浓度值在添加防垢剂初期应该远远超过限定值,所以具备了应力腐蚀开裂的介质因素。除了介质因素,应力腐蚀开裂还必须具备两个因素。第一个因素是金属要处于拉应力状况下,这和焊缝金属及其热影响区的残余应力分析结果相一致。第二个因素是必须为敏感的金属,碳钢发生应力腐蚀开裂的碳含量敏感区间为0.001%~0.25%[3],而20g的碳含量为≤0.20%,正好处在敏感区间。除此之外,裂纹的形貌特征也和应力腐蚀裂纹形貌特征相符。因此,可以认定该裂纹为碱性溶液中的应力腐蚀裂纹。

5 预防措施

由于应力腐蚀裂纹必须同时具备上述三大因素,因只需要保证其中的一个因素不具备即可预防应力腐蚀裂纹的产生。材质因素和应力因素一般在设计制造阶段已经确定,所以最容易控制的是介质因素。以本次锅筒角焊缝开裂为例,如果司炉工严格按照锅炉操作规程和防垢剂使用说明书来添加防垢剂,锅水的NaOH浓度值就不会处于应力腐蚀开裂的敏感区间。因此,只要严格遵守操作规范,应力腐蚀裂纹完全可以避免。

6 结论

文中对一起锅筒角焊缝开裂漏水案例进行调查,对裂纹成因进行了分析。通过各种检测方法,最终确定裂纹为碱性溶液中的应力腐蚀裂纹。同时,还针对应力腐蚀裂纹产生的三大因素,提出了有针对性的预防措施。希望文章能提高大家对于应力腐蚀裂纹的认知,对其做到科学防范,减少此类缺陷的产生。

[1]侯巍.议锅炉事故检测及其防治措施[J].低碳世界, 2013,(8): 167.

[2]张英豪,张云忠,杨楠.锅炉压力管道裂纹检验分析 [J].中国机械, 2015, (8):3-4.

[3]黄鑫,徐平,黎利明,等. 20#碳素钢管的碱脆和防护措施[C].北戴河:中国机械工程协会.1999.

Cause Analysis and Preventive Measures of Fillet Weld's Crack on the Water Wall Tube in Boiler

LIU Kai

(Longyan Branch of Fujian Boilers and Pressure Vessel Inspection Studying Institute, Longyan 364000, Fujian , China)

In this paper, we investigate a case of the water wall tube leakage in a boiler. We draw a conclusion that the crack is stress corrosion crack in an alkaline solution by using magnetic particle inspection andmetallographic analysis etc. We propose targeted preventive measures based on the cause of crack formation.

Boiler; Fillet weld's crack; Stress corrosion crack; Preventive measures

2016-02-15

刘 凯,男,福建省锅炉压力容器检验研究院龙岩分院,工程师,硕士