滑履磨夹板磨损原因分析及自定位滑履轴承设计

2016-11-15贲道春储小虎王冬生许友娟

贲道春,储小虎,王冬生,韩 楷,许友娟

(江苏鹏飞集团股份有限公司,江苏 海安 226623)

滑履磨夹板磨损原因分析及自定位滑履轴承设计

贲道春,储小虎,王冬生,韩楷,许友娟

(江苏鹏飞集团股份有限公司,江苏 海安 226623)

从大型滑履磨夹板磨损的现状及对磨机运行的影响入手,剖析夹板磨损的力学机理,提出了解决夹板磨损问题的自定位滑履轴承结构设计;通过力学平衡实例解算,解决了自定位滑履轴承设计的关键技术—滑履托瓦倾角的确定;运用比照法对自定位滑履轴承的设计技术进行效益评估,得出结论:采用小锥角自定位滑履轴承,从根本上避免磨体轴向力引起的夹板磨损和磨体窜动,解决滑履磨不宜使用斜齿轮传动的问题,提高斜齿轮传动在滑履磨上传动平稳性和承载能力,提高粉磨效益。

滑履磨;斜齿轮;夹板;磨损;自定位

球磨机最初采用中空轴主轴承支承和直齿轮传动。随着球磨机规格的不断增大,为了提高承载能力和啮合性能而逐步采用滑履轴承支承和斜齿轮传动。大型球磨机大多采用单侧或双侧斜齿轮传动,提高齿轮传动的可靠性是大型球磨机的关键技术之一[1]。管磨机斜齿轮边缘传动会产生轴向力。齿轮螺旋角的取值范围主要考虑到重合度、传动平稳性和附加轴向力对支承的影响。为防止磨体在斜齿轮轴向分力作用下的轴向窜动,通常在磨机小齿轮传动侧的滑履轴承两侧面设置夹板限位。当磨机回转筒体产生轴向窜动不至于使夹板损坏时,螺旋角的取值可以大一些[2]。但是在实际运行时,由于设备制造安装精度等原因,即便螺旋角只有3~4°的斜齿轮,或者是直齿轮,由于种种原因很难保证球磨机这种重载设备运转时磨机不产生轴向窜动,并磨损夹板。如山东枣庄某水泥厂的边缘传动双滑履水泥磨φ3.5m×14m、陕西尧柏特种水泥厂的中心传动双滑履水泥磨φ4m×13m和湖北世纪新峰水泥厂的φ4.6m×9.5m+3.5m中心传动中卸烘干双滑履磨等,均出现过夹板严重磨损现象。其中有因无法解决问题将斜齿轮传动改成直齿轮传动的,有8个月换4次夹板的,有不到20d夹板磨损量达20~23mm的等等情况[3]。

滑履磨夹板磨损,表证磨体轴向窜动,表证磨机齿轮传动啮合性能的可靠性降低,表证滑履支承条件及油膜条件的损坏。轻则传动效率下降,粉磨能耗增加,重则传动齿轮和滑履支承损坏失效,酿成重大设备事故。分析滑履磨夹板的磨损原因,并从根本上避免这种磨损,成为滑履磨的技术升级刻不容缓之事。

1 夹板磨损机理剖析

1.1典型的滑履轴承结构

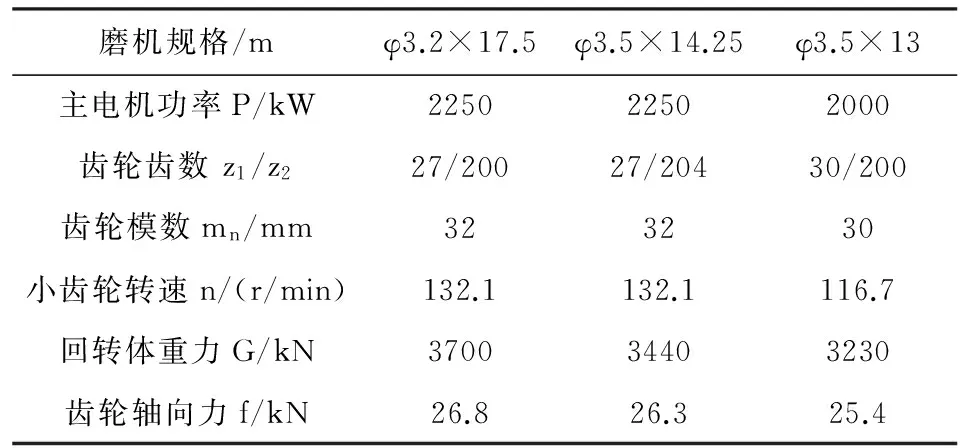

大型边缘传动滑履磨进出料端各有对称的支承滑履轴承。支承夹角为60°,见图1(a)。靠近传动端小齿轮一侧的滑履轴承依靠夹板轴向固定筒体以防止窜动,称为固定滑履轴承,见图1(b)和1(c)。其他三组滑履轴承允许筒体自由轴向窜动或滑动,称为活动滑履轴承,见图1(b)和1(d)、图1(e)。滑履轴承由滑环、托瓦、夹板、瓦座等组成,见图1(c)、图1(d)和图1(e)。

1.2轴向力对夹板的磨损影响

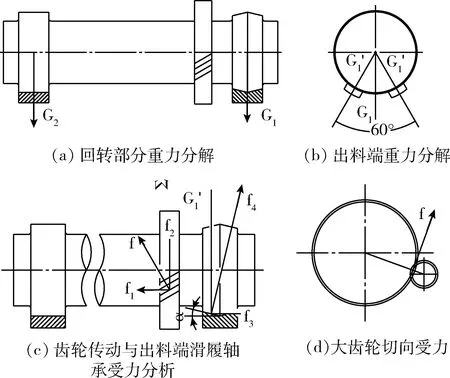

夹板的作用是防止回转筒体的轴向窜动。夹板采用的材料一般为硬度较低的锡青铜(ZQSn5Pb5Zn5)或锌合金(ZA27-2),标准规定硬度分别为60~65HB[4]和90~110HB[5]。这两种材料作为滑动轴瓦或轨道面使用时一般通过静压或导油隙形成油膜达到理想的使用效果。但由于空间的限制,夹板接触磨损面是宽度只有20~25mm的较窄环状面;由于夹板宽度较窄,工作时不能形成理想的油膜,因此受轴向力影响磨损比较严重。表1是以齿轮螺旋角β为4°的几种常见磨机传动参数和传动轴向力理论值。

表1 几种滑履磨传动参数和理论轴向力(β=4°)

图1 滑履轴承和传动位置、滑履轴承结构型式

1.3其他原因导致的夹板磨损

即使理论上夹板的接触应力小于许用压力,但是设备运转中的振动和冲击也会使夹板造成不正常磨损。振动和冲击产生的磨损可能是正常磨损的数倍甚至数百倍。齿轮变形特征是哈夫面处向外扩张,哈夫面处齿槽宽和节距变大,导致齿轮工作时出现周期性振动[6]。对于管磨机边缘传动齿轮,振动现象的造成可能分别出现在设计、制造、安装或使用阶段[7]。

中心传动滑履磨主减速机出轴的轴承游隙、齿形联轴器补偿作用、刮研原因造成的托瓦倾斜等原因都会造成夹板磨损[3]。GB/T27976-2011《水泥工业管磨机装备》国家标准规定回转筒体安装后有关零件(如齿轮)的同轴度检测都是以两个滑环外圆为测量基准,但对两个滑环本身外圆面的同轴度没有明确的规定[8]。两滑环不同轴是否有导致筒体窜动的潜在隐患不得而知。另外,筒体的挠度引起的弯曲造成的滑环不同轴也是导致筒体窜动和夹板磨损的因素。

2 自定位滑履轴承设计

2.1自定位滑履轴承结构

众所周知,成对使用的圆锥滚子轴承既能承载径向载荷,又能承载轴向载荷,还能防止轴向窜动。同样,成对使用的带锥角的滑动轴承也具有同样的功能和效果。对于滑动轴承使用锥面结构早有先例,例如机床转台底部的定心铜套广泛应用于立式车床、滚齿机等设备上。

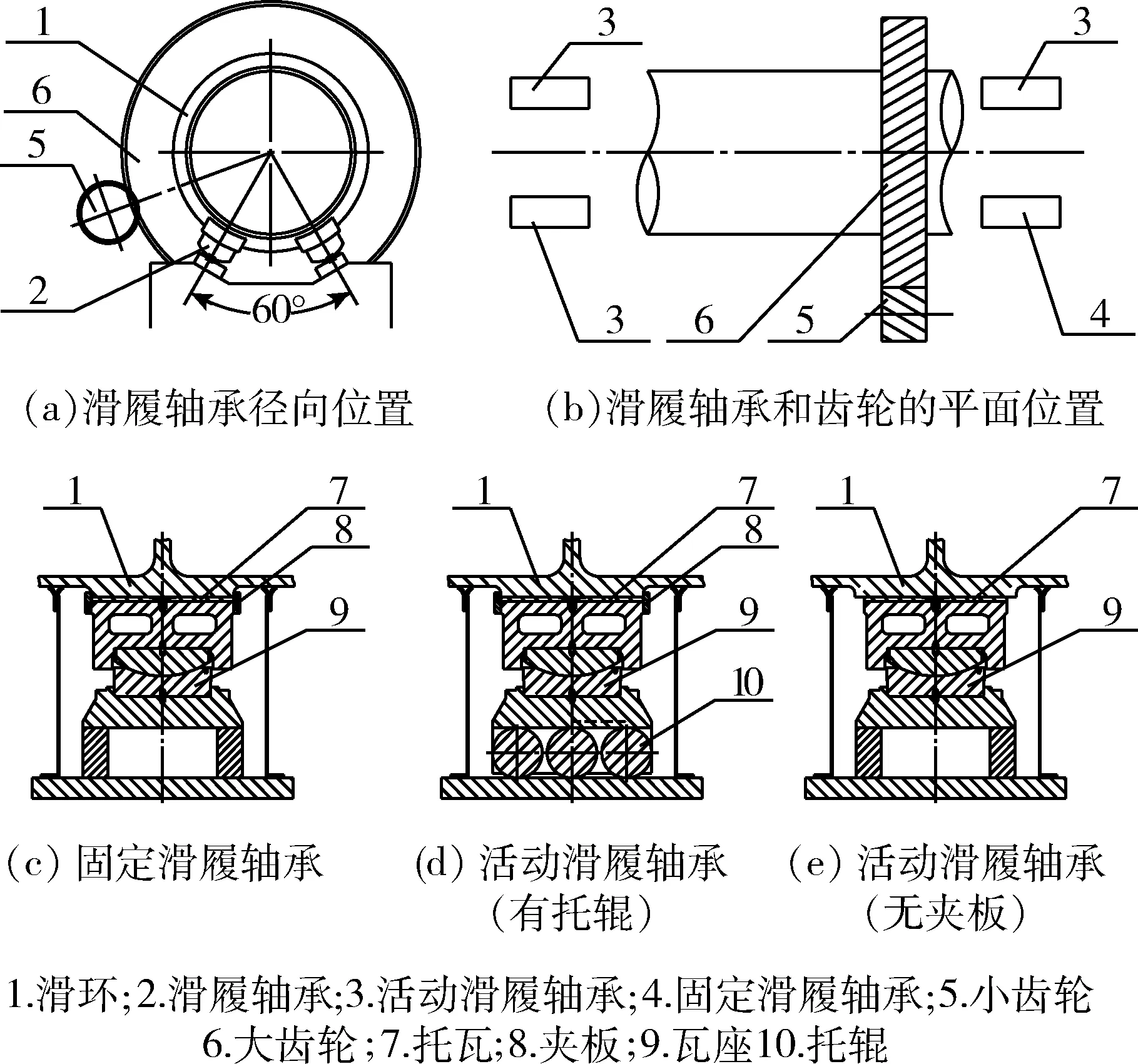

基于上述机理构思的自定位滑履轴承具有带双锥面的托瓦或弧面托瓦。如图2所示,利用锥面的托瓦或弧面托瓦的支承分力平衡回转筒体的轴向力。

图2 自定位滑履轴承结构

和机床的V形轨道一样,自定位滑履轴承具有良好的轴向定位效果,能平衡传动及其他原因产生的轴向力。原先固定滑履轴承夹板的功能被锥面或弧面托瓦的功能所代替,原固定端滑履轴承夹板成为多余。滑履轴承的大面积的接触支承面具有强大的支承能力和抗磨损性能,因此自定位滑履轴承的使用能从源头上解决夹板磨损问题。

2.2自定位滑履轴承的轴向受力分析

2.2.1斜齿轮传动产生的轴向力

以Φ3.2m×17.5m斜齿轮传动滑履磨为例进行分析:已知磨机满负荷功率P=2250kW,电机转速740r/min,减速机速比5.6,其小齿轮转速n=132.1r/min。如图4(d)所示,根据扭矩T的计算公式(T=9550P/n)和小齿轮啮合圆半径R(根据齿轮参数算出)。可以得到大齿轮的切向受力f的计算式,见式(1)。

f=9550P/nR

(1)

即f=(9550×2250)/(132.1×0.432)=376.5(kN)。

图4(c)中的切向力f的轴向分力计算见式(2)。

f1=ftgβ

(2)

即f1=376.5tg4°=26.3(kN)。

2.2.2托瓦倾角的计算与取值

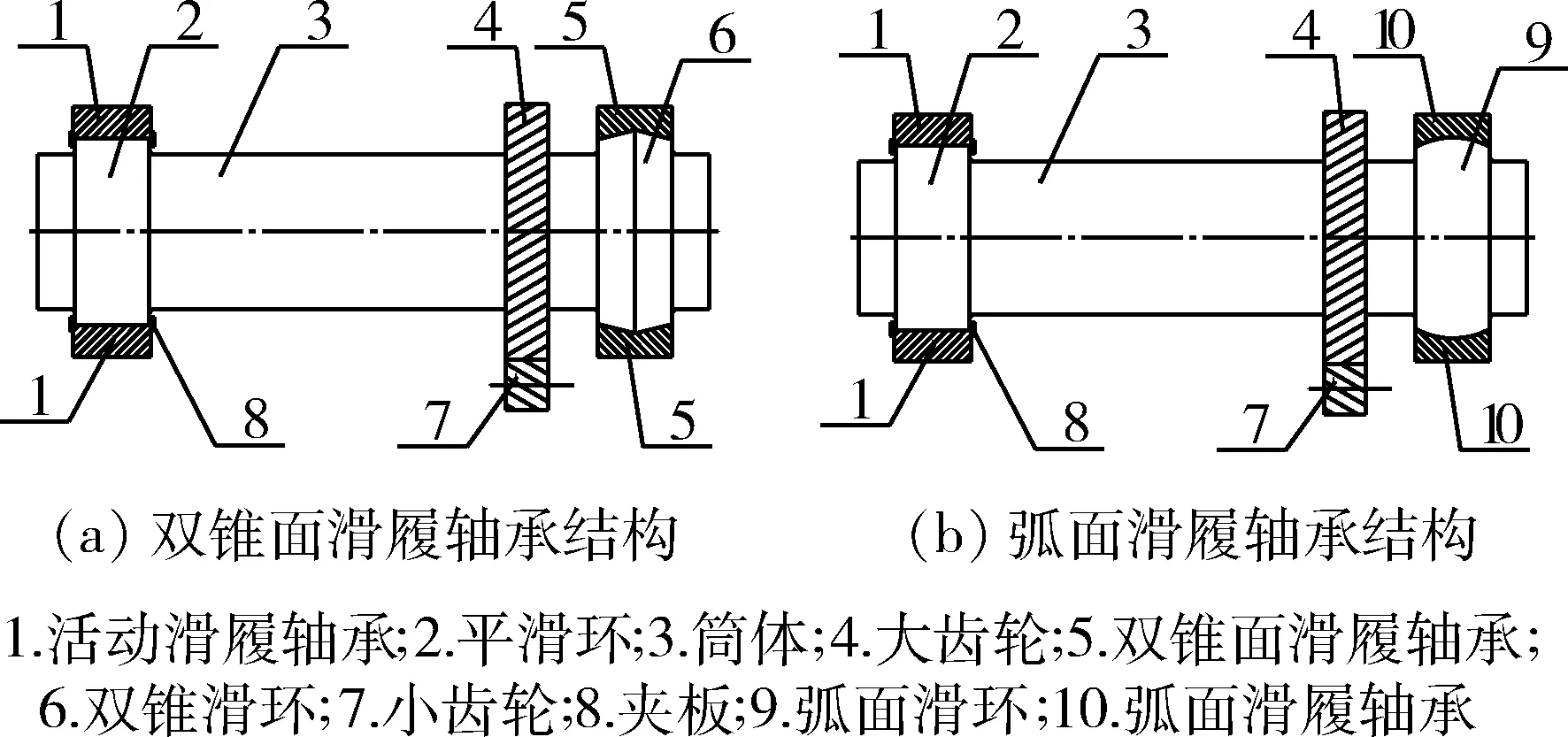

如图3(a)所示,已知回转部分总重力G为3700kN,分解到两端支承点的重量分别为G1和G2,见图3(b)。G1分解到出料端两个滑履轴承的支承压力分别为G1',出料端两个滑履轴承托瓦的总支承力∑G1'=2G1'。无论运转时重心位置是否偏离筒体中心线,但滑履轴承托瓦的总支承力∑G1'不会改变。

图3 水平分力平衡分析

齿轮靠近出料端的滑履轴承,因而出料端的齿轮重力分力比进料端重力分力多一些,但进料端的研磨体和物料重力分力比出料端重力分力多一些,因此可以认为进出料两端的滑履轴承载荷基本相当,即G1≈G/2。

如图3(b)所示,G1'=G/4cos30°,则有式(3)。

(3)

即∑G1'=3700/2cos30°=2136.2 (kN)。

如图3(c)所示,∑G1'作用在托瓦锥面上的支承轴向分力f3与托瓦倾角α的关系式见式(4)。

(4)

轴向不窜动的条件是瓦锥面上的支承轴向分力f3与齿轮轴向分力f1平衡,即f3-f1=0。将式(4)减去式(2)得到托瓦锥面倾角α的计算式,见式(5)。

(5)

则α=arctg(26.3/2136.2)≈0.71°。

即α为0.71°时,斜齿轮传动轴向力f1和托瓦锥面上的支承轴向分力f3相互抵消。考虑安装高差、物料流动、过载、振动、制造和安装误差等诸多因素产生的其他轴向力,可以将α的取值适当加大,建议安全系数ψ取1.2~1.3。

归纳上述计算过程,将式(1)代入式(2),再将式(2)和式(3)代入式(5)得到托瓦锥面倾角α的简化计算式,见式(6)。

α=ψarctg(16.54Ptgβ/GnR)

(6)

式中:α为托瓦倾角,°;ψ为安全系数,取1.2~1.3;P为主电机功率,kW;β为齿轮螺旋角,°;G为磨机回转部分总重力,kN;n为小齿轮转速,r/min;R为小齿轮啮合圆半径,mm。

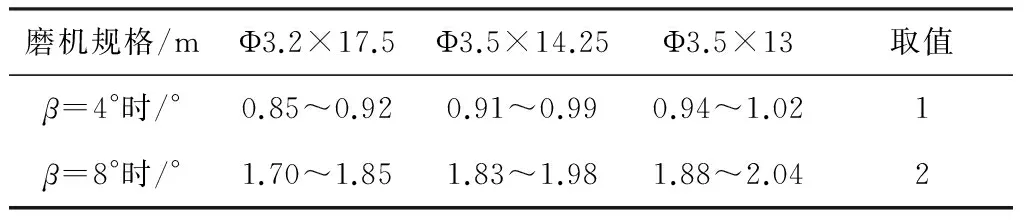

表2是几种常见规格滑履磨托瓦倾角的α计算值。可以看出,β为4°和8°时不同规格磨机的α计算值的范围分别为0.85~1.02°和1.70~2.02°。因此,对于齿轮螺旋角为β≤4°和4°<β≤8°的滑履磨,托瓦倾角可以取值为1°和2°。

3 自定位滑履轴承效益评估

3.1制造成本与制造可行性评估

1)对于齿轮螺旋角β分别为4°和8°的滑履磨采

表2 几种滑履磨锥面托瓦倾角α计算值和设计取值

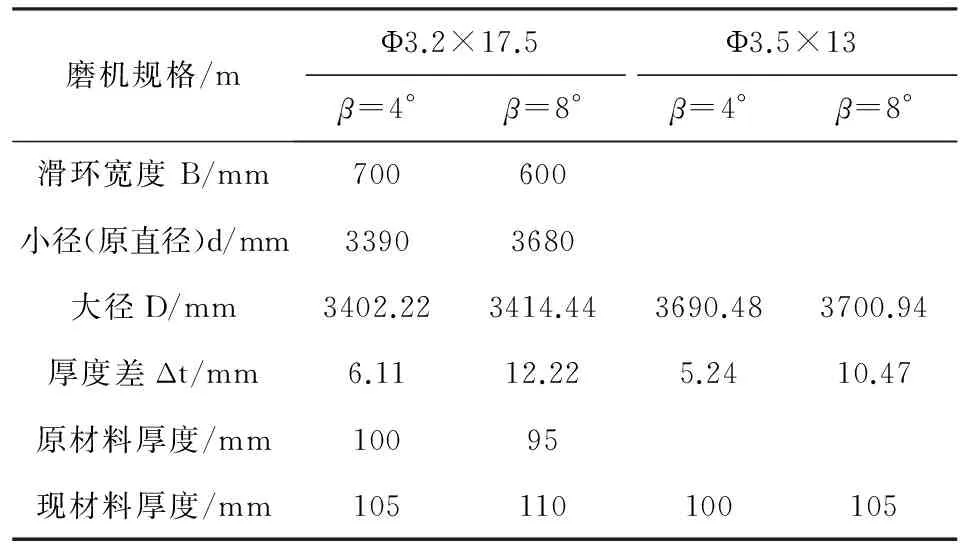

用锥面或弧面结构的滑环,材料厚度比原先增加5mm和10mm(表3),滑环材料成本约增加5%~10%。厚度增加对于筒体刚度有益无害。管磨机筒体均在大型落地车床上加工滑环外圆面,原先在粗加工后通过测量外圆面两端的直径差来调整和控制床身与机床回转中心线的平行度,以保证圆柱面的圆柱度。同样,在粗加工后可以通过测量锥面两端的直径差来调整和控制床身与机床回转中心线的夹角,以保证加工锥角大小。可以说滑环锥面不增加任何加工难度。对于弧面滑环的弧面加工则需要落地车床的床身具有数控走刀功能。

表3 两种常见规格滑履磨滑环前后厚度

2)自定位结构的托瓦在材料使用与原先相比没有增加。托瓦是在巴氏合金浇铸后是通过立车加工工作面的,数控立车具有锥面和圆弧面加工功能。托瓦刮研方法和难度与原先也没有太大区别。

3.2使用效益评估

夹板不正常磨损带来的危害比较严重。从制造和安装角度分析,原先的圆柱面滑履轴承滑履磨制造安装容易造成筒体窜动,而且很难分析和纠正;从使用角度分析,停机更换一次夹板需要2天,磨损严重时1~2个月需要更换一次,消耗人力和物力,从滑履磨的结构、轴向受力分析和夹板磨损原因分析入手,提出了解决夹板磨损问题的自定位滑履轴承结构构想。通过轴向平衡力的实例计算,得到了滑履托瓦倾角的确定方法。并进行了滑环和托瓦的制造成本、制造可行性和使用效果评估。得出结论:采用自定位滑履轴承,可以解决滑履磨不宜使用斜齿轮传动的问题,并可以增大齿轮螺旋

角,提高重合度;可以避免运行中任何轴向力对夹板造成的不正常磨损,提高滑履磨的运转率;自定位滑履轴承具有定位功能,可以取消原有的夹板;从使用效果和维修成本等方面分析,自定位滑履轴承明显优于原先的滑履轴承。

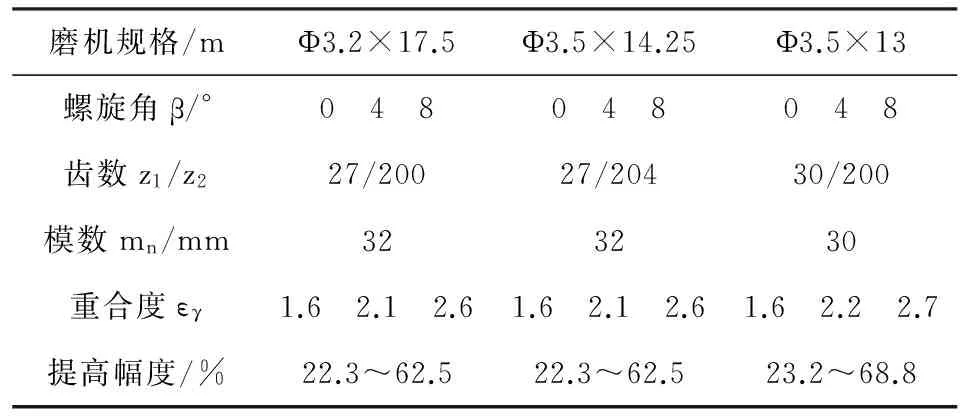

表4是几种规格滑履磨不同螺旋角齿轮滑动率差Δη≈0时的重合度比较。磨机边缘传动齿轮的螺旋角β原先取值都较小,一般为3~4°其原因是防止产生过大的轴向力,影响零件的使用寿命。螺旋角的角度增大到8°,重合度比β为4°的斜齿轮提高22%以上,比直齿轮提高60%以上。使磨机边缘传动代替中心传动成为可能,以减少巨额投资。

表4 几种规格滑履磨不同螺旋角齿轮重合度比较(滑动率差Δη≈0时)

4 结 论

采用小锥角自定位滑履轴承可以取消夹板,从而从根本上避免磨体轴向力引起的夹板磨损和磨体窜动,解决斜齿轮传动不宜在滑履磨使用的问题,并可提高斜齿轮传动的传动平稳性和承载能力,提高粉磨效益。

[1]张利辉.基于Kriging模型的球磨机齿轮传动可靠性优化设计[D].长春:吉林大学,2007.

[2]贲道春,王冬生,王复光,等.管磨机齿轮变位系数与螺旋角的设计研究与探讨[J].机械传动,2016,40(1):165-168.

[3]刚梅林.Φ4m×13m双滑履磨机铜夹板磨损分析及解决措施[J].水泥,2005(9):29-31.

[4]全国铸造标准化技术委员会.GB/T 1176-2013铸造铜及铜合金[S].北京:中国标准出版社,2014:1-18.

[5]全国铸造标准化技术委员会.GB/T 1175-1997铸造锌合金[S].北京:中国标准出版社,1997:1-8.

[6]贲道春,王复光,陈黎东,等.大型齿圈加工工艺的研究与探讨[J].机械设计与制造,2015(8):170-173.

[7]贲道春,王冬生,储小虎,等.管磨机边缘传动齿轮振动原因分析与预防控制[J].矿山机械,2015,43(11):84-89.

[8]全国建材装备标准化技术委员会.GB/T27976-2011水泥工业管磨机装备[S].北京:中国标准出版社,2012:1-13.

The cause on wear for splint of sliding shoe milland design of self- positioning sliding shoe bearing

BEN Dao-chun,CHU Xiao-hu,WANG Dong-sheng,HAN Kai,XU You-juan

(Jiangsu Pengfei Group Co.,Ltd.,Haian 226623,China)

Starting from the present situation of wear for splint of large sliding shoe mill and its influence on the mill running,the mechanism of splint wear were analyzed,and the structure design of self-positioning sliding shoe bearing were proposed which were solving the problem of splint wear.Through computing the examples of mechanical equilibrium,the key technology of design on self-positioning sliding shoe bearing were solved which were determined for Toba inclination of sliding shoe bearing.And the benefits for self- positioning sliding shoe bearing design technologies were assessed through the use of comparative method.It was concluded that the use of self-positioning sliding shoe bearing of small cone angle which can avoid the splint mill wear and traverse of grinding body caused by the axial force of fundamentally,and solve problems that should not be used to helical gear for the sliding shoe mill.At the same time,it can improve the stability and carrying capacity of helical gears transmission on the sliding shoe wear,and enhance the efficiency of grinding.

sliding shoe mill;helical gears;splint;wear;self-positioning

2015-12-16

国家火炬计划项目资助(编号:2010GH050609;2013GH050513)

贲道春(1965-),男,江苏海安人,高级工程师。主要从事建材机械、矿山机械、石油化工机械的设计与制造。

TH122;TH123

A

1004-4051(2016)10-0146-04