纸浆纤维的试剂法改性及其对滤纸性能的影响

2016-11-14赵志明吴海杨胡佳艺刘文波

赵志明 程 飞 吴海杨 胡佳艺 刘文波

(东北林业大学材料科学与工程学院,黑龙江哈尔滨,150040)

·纤维改性·

纸浆纤维的试剂法改性及其对滤纸性能的影响

赵志明程飞吴海杨胡佳艺刘文波*

(东北林业大学材料科学与工程学院,黑龙江哈尔滨,150040)

采用NaOH、尿素、硫脲等调配纸浆纤维改性试剂,先对纸浆纤维进行试剂改性,再采用超声波协同处理,利用改性纤维抄造高透气性能滤纸,探讨改性试剂质量分数、超声波功率、超声波处理时间等因素对改性效果的影响,通过对比分析改性前后纸浆纤维形态变化及所抄造滤纸的透气度、平均孔径、最大孔径、松厚度、零距抗张强度等指标来评价改性效果。结果表明,当改性试剂质量分数30%、超声波功率600 W,超声波处理时间15 min时,纤维改性效果最佳;且纤维发生了明显的润胀,有一定的分丝和微纤化现象,所抄造滤纸透气度由未改性的157.57 L/(m2·s)提高到1041.16 L/(m2·s);平均孔径由35.171 μm提高到47.498 μm;最大孔径由39.178 μm提高到49.712 μm;松厚度由3.16 cm3/g提高到5.22 cm3/g。

纸浆纤维;试剂;超声波;改性;滤纸

(*E-mail: hljlwbo@163.com)

目前采用试剂体系对纸浆纤维进行改性用于改善滤纸性能的研究还没有太多报道。基于低温试剂体系改性纸浆纤维提高滤纸性能的思想,进行了大量前期实验,得出影响改性效果的主要因素是改性溶液中试剂配比、改性温度及改性工艺(包括溶液处理时间、溶液与纤维的配比、超声波辅助条件等),并已筛选出实验最佳试剂组成为NaOH、尿素、硫脲质量比为3∶3∶4,最佳改性温度为-2℃,试剂体系最佳处理时间为30 min[12]。因此本实验主要是在NaOH、尿素、硫脲质量比为3∶3∶4的基础上设置一定范围梯度的试剂质量分数、不同的超声波协同处理时间和处理功率,探讨了溶液体系协同超声波处理改性纸浆纤维的具体工艺和条件,并研究了改性纤维在滤纸中的应用。

1 实 验

1.1实验药品与原料

NaOH、尿素(H2NCONH2)、硫脲(H2NCSNH2)均为分析纯;漂白硫酸盐针叶木浆,牡丹江恒丰纸业股份有限公司提供。

1.2实验设备与仪器

BCD-219WAYS2容声低温可控冰箱, JY98-DNⅢ超声波细胞粉碎机,ZQJ1-B-Ⅱ纸页成形器,101-2A电热鼓风干燥箱,MP-10K滤纸孔径测试仪,YG461E数字式透气度仪,Z-SPAN-1000零距抗张强度测定仪,Quanta-200扫描电子显微镜。

1.3实验方法

1.3.1浆料准备与溶液配制

浆板撕碎放入水中浸泡24 h,滤干撕成米粒大小装入保鲜袋恒定24 h,测水分后,放入5℃冰箱备用;配制不同浓度的改性试剂放置在-2℃预冷备用。

1.3.2溶液与纸浆处理

取15 g绝干纸浆,放入300 mL预冷改性试剂中,在恒速搅拌器600 r/min下充分搅拌,搅拌后立即放入-2℃中处理30 min, 挤压溶液回收利用,洗涤纸浆纤维。

1.3.3超声波打浆

用JY98-DNⅢ超声波细胞粉碎机,对溶液处理后的纸浆纤维按设计的功率和时间进行协同打浆处理。纸浆打浆后装袋恒定24 h后测水分。

1.3.4手抄片抄造实验

将纤维分散均匀后,在纸页抄片器上抄造定量为80 g/m2的手抄片,用热电鼓风干燥箱干燥,冷却后备用。

1.4分析与评价方法

1.4.1纤维分析

采用扫描电子显微镜对改性前后纤维形貌进行观察和图像采集,做以比较和分析。

1.4.2滤纸性能检测

(1)滤纸透气度的测定:参照ISO9237—1995纺织品织物透气性的测定采用YG461E数字式透气性测试仪测定滤纸透气度。

(2)孔径的测定:按照ISO4003,采用气泡法测定仪测定滤纸最大孔径和平均孔径。

(3)零距抗张强度的测定:按照GB/T 2678.4—1994采用Z-SPAN-1000零距抗张强度测定仪测定零距抗张力。

(4)厚度、松厚度的测定:利用纸张厚度测定仪(ZUS- 4)测定实验所抄造滤纸厚度,并计算松厚度。

1.5实验方案

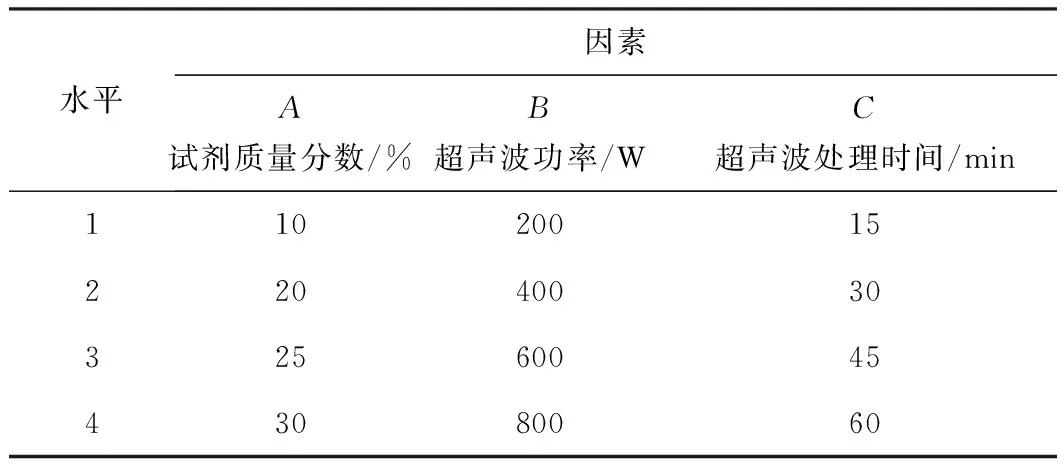

本实验在前期实验的基础上,探究试剂浓度、超声波协同处理时间和处理功率对纸浆纤维改性效果的影响。实验拟定以3因素4水平的正交实验L16(43)进行,因素水平的选取如表1所示。

表1 正交实验因素和水平表

2 结果与讨论

2.1实验结果

实验对改性后滤纸的透气度、零距抗张力、最大孔径、平均孔径和松厚度进行了测定,各性能指标数据如表2所示。

表2滤纸各性能指标汇总

实验编号透气度/L·(m2·s)-1零距抗张力/N孔径/μm最大孔径平均孔径松厚度/cm3·g-11108.94143.9940.13036.9193.782106.18134.4240.21735.4073.523173.57104.1640.71736.3783.82465.17159.1035.21932.8823.285155.58125.8540.96834.7884.236155.91133.3040.19536.0993.727147.08144.4338.73235.4423.958154.42124.0242.55637.2244.129801.68116.9048.19645.2804.6410881.41121.1852.35148.1844.9111928.23122.4153.16650.2675.0212666.92125.9350.29844.4884.9213647.23130.2148.60446.2614.8514803.15121.2054.86147.4955.0315884.10112.7249.85048.5304.7516947.79110.9352.85349.2705.04未改性157.57142.0439.17835.1713.16

2.2讨论与分析

2.2.1试剂浓度对滤纸性能的影响

实验在试剂质量分数这一因素上选取了10%、20%、25%、30% 4个水平,进行了16组实验。实验结果见图1、图2。

图1 试剂质量分数对滤纸透气度、松厚度的影响

图2 试剂质量分数对滤纸孔径、零距抗张力的影响

由图1、图2可以看出增加试剂质量分数,滤纸的透气度、松厚度、最大孔径、平均孔径均有提高,且在试剂质量分数超过20%时各项指标都有陡增现象,试剂质量分数30%时各项指标出现最大值;而零距抗张力则随着试剂质量分数的增大逐步降低,这是由于药液不断润胀纤维、破坏氢键结合,致使纤维自身强度下降,从而使滤纸零距抗张力下降;并且,滤纸是松厚度高、紧度小的纸种,其纤维间的结合强度是制约滤纸强度的关键因素,纤维自身强度变化对滤纸强度性能的影响不大。所以从追求最大过滤性能方面考虑最佳的改性试剂质量分数为30%。

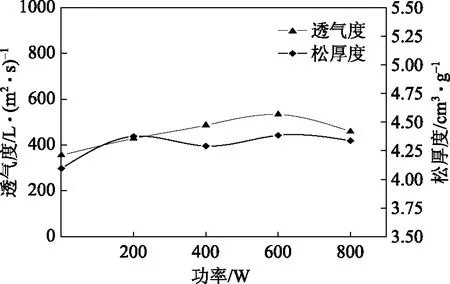

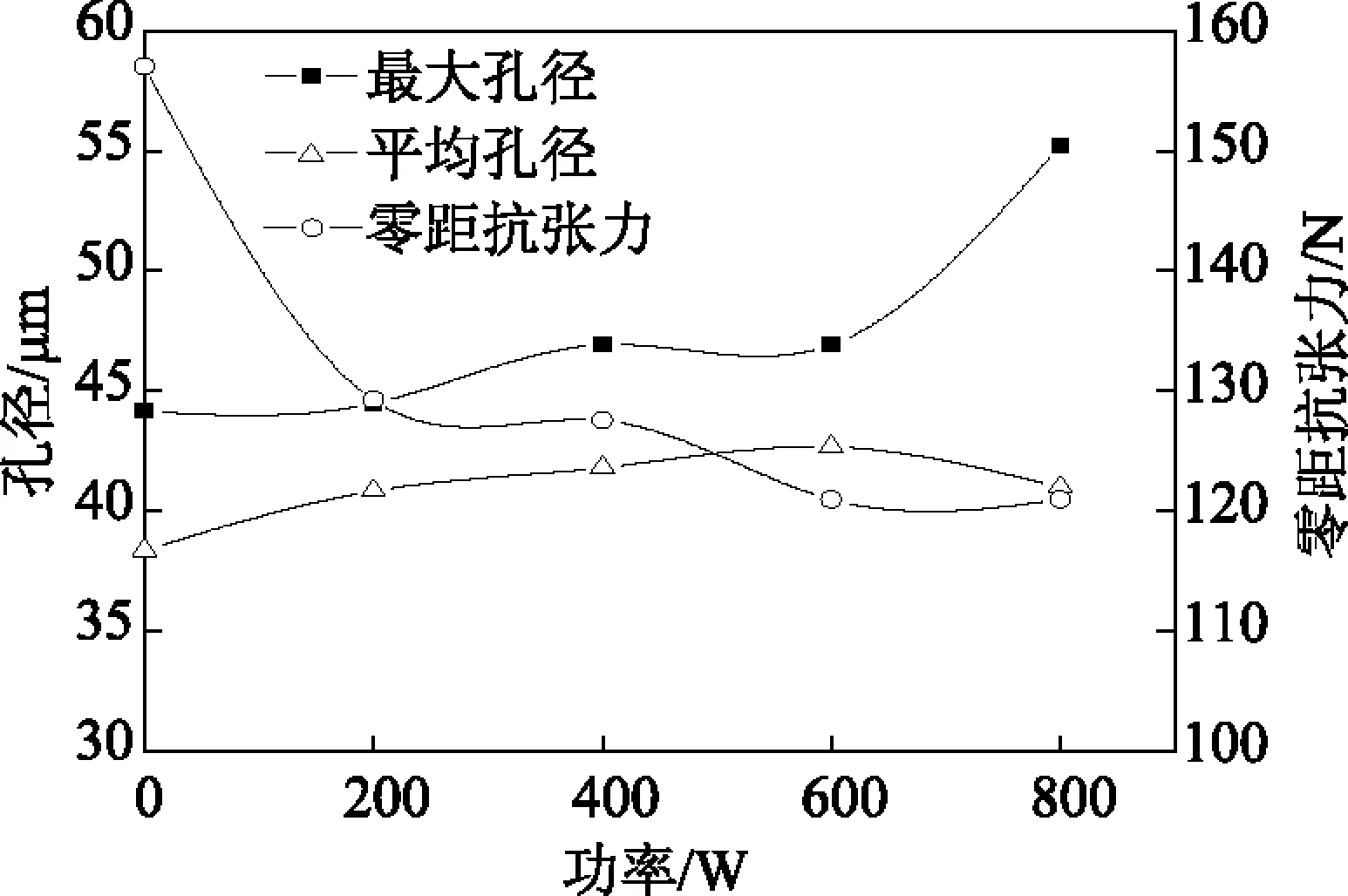

2.2.2超声波功率对滤纸性能的影响

实验在超声波功率这一因素上选取了200、400、600、800 W 4个水平,进行了16组正交实验。实验结果见图3、图4。

图3 超声波功率对滤纸透气度、松厚度的影响

图4 超声波功率对滤纸孔径、零距抗张力的影响

从图3、图4可以看出,超声波功率对提高滤纸透气度的作用较明显,当超声波功率为600 W时,透气度由试剂处理后未进行超声处理时的355.17 L/(m2·s)提高533.25 L/(m2·s),而当超声波功率超过600 W时,透气度又出现了略微的下降。超声波功率增加到200 W时,滤纸松厚度由未进行超声波处理时的4.09 cm3/g提高到4.38 cm3/g,而继续提高超声波功率,松厚度则维持稳定。随着超声波功率的增加,滤纸的最大孔径整体呈上升趋势,且超声波功率为800 W时最大孔径达到55.232 μm。超声波功率增加到200 W时,平均孔径增大较明显,由未进行超声波处理时的38.335 μm提高到43.139 μm,而继续提高超声波功率,平均孔径波动范围较小且维持在41~43 μm。增大超声波功率滤纸零距抗张力出现了下降现象。综合考虑,最适宜超声波功率为600 W。

2.2.3超声波处理时间对滤纸性能的影响

实验在超声波处理时间这一因素上选取了15、30、45、60 min 4个水平,进行了16组正交实验。实验结果见图5、图6。

图5 超声波处理时间对滤纸透气度、松厚度的影响

图6 超声波处理时间对滤纸孔径、零距抗张力的影响

从图5、图6可以看出,超声波处理15 min即可显著提高滤纸透气度、最大孔径、平均孔径、松厚度,但继续增加超声波处理时间各项性能则维持在一定水平不再提高。随着超声波处理时间的增加,滤纸零距抗张强度出现下降,综合考虑最佳超声波处理时间为15 min。

由以上讨论和分析可以得出,对提高滤纸性能效果最好的改性条件是A4B3C1,即试剂质量分数30%、超声波功率600 W,超声波处理时间15 min。然而,此条件并没有在正交实验中出现,因此,按照A4B3C1的条件补充实验,其改性纤维抄造滤纸透气度为1041.16 L/(m2·s),平均孔径为47.498 μm,最大孔径为49.712 μm,松厚度为5.22 cm3/g,零距抗张力为121 N。可以看出,其透气度、松厚度都达到了最大值,而平均孔径和最大孔径很接近并且又不是最高数值,这说明所改性纤维抄造滤纸透气性能优良,孔隙结构均匀,也能体现出其具备良好的过滤性能。

2.3改性纤维及其抄造滤纸形态的表征

对改性前后的纸浆纤维形态及其所抄造滤纸的表面形貌变化进行扫描电子显微镜观察,SEM照片如图7、图8所示。

图7(a)是未改性的纤维,图8(a)是其所抄造的滤纸,从图中可以看出其纤维扁平、僵硬、挺直,细胞壁薄、胞腔扁平,纤维间接触面积大;图7(b)是试剂改性后的纤维,图8(b)是所抄造的滤纸,从图中可以看出试剂改性后纤维细胞壁发生明显的润胀、增厚,胞腔变小,纤维结构松弛,圆润,细胞壁层间松动、有内帚化效果,纤维几乎没有切断,纤维间接触面积显著减少;图7(c)是超声波协同处理后的改性纤维,图8(c)是其所抄造的滤纸,图中可以看出纤维结构更加疏松,同时保持润胀状态,并有部分分丝及内外帚化现象。由此推断改性试剂可以使纤维发生润胀,破坏纤维间氢键和结晶结构,促使纤维结构松弛、形态发生改变,进而在超声波作用下,促使纤维进一步分丝和松弛,并保持了纤维的原有长度。其结果有利于其抄造纸张的透气效果及降低流体通过阻力,其分丝和微纤化的效果对保持滤纸孔径非常有效。

图7 改性前后纤维的SEM图

图8 改性前后纤维抄造滤纸表面的SEM图

3 结 论

利用NaOH、尿素、硫脲等调配成纸浆纤维改性试剂,对纸浆纤维进行改性处理(并采用超声波协同处理)。通过对比分析改性前后纸浆纤维形态及其所抄造滤纸表面变化及滤纸性能指标的变化评价改性效果,结果表明该改性试剂在提高滤纸透气度、松厚度及孔径等性能方面具有显著效果。

3.1试剂改性能够使纸浆纤维发生显著润胀,纤维表面变得光滑,纤维结构变得松弛,并出现部分分丝和帚化现象,超声波的协同处理使纤维结构更加疏松,能够保持纤维长度,大大降低纤维间接触面积。

3.2该改性工艺能够提高滤纸的透气度、孔径、松厚度,根据正交实验数据极差分析,其最主要影响因素是试剂浓度,其次是超声波功率和超声波处理时间。同时,随着试剂浓度的提高,改性试剂与纤维作用不断增强,加以超声波的协同作用,滤纸的零距抗张强度有所下降。

3.3纤维改性的最优条件为试剂质量分数30%,超声波功率600 W,超声波处理时间15 min。经过改性后纤维抄造滤纸透气度由未改性的157.57 L/(m2·s)提高到1041.16 L/(m2·s),最大孔径由39.178 μm提高到49.712 μm,平均孔径由35.171 μm提高到47.498 μm,松厚度由3.16 cm3/g提高到5.22 cm3/g;同时,零距抗张力有所降低,即由142 N降低到121 N。

[1]LIU Wen-bo. Modification technology used impregnating emulsion for automotive air filter paper[M]. Harbin: Northeast Forestry University press, 2011.

刘文波. 汽车工业空气滤纸及其浸渍乳液改性技术[M]. 哈尔滨: 东北林业大学出版社, 2011.

[2]YU Shu-hui, ZHAO Chuan-shan, WANG Hong-zhen, et al. Enhancement of the paper’s filtration properties by fiber mercerization[J]. Paper and Paper Making, 2010, 29(8): 31.

于淑慧, 赵传山, 王洪振, 等. 丝光化处理提高过滤纸滤水性能[J]. 纸和造纸, 2010, 29(8): 31.

[3]WANG Hong-zhen, ZHAO Chuan-shan, YU Shu-hui. The effects of fiber mercerization on the properties of filtration board[J]. Paper Chemicals, 2010, 22(2): 10.

王洪振, 赵传山, 于淑慧. 丝光化对过滤纸板性能的影响[J]. 造纸化学品, 2010, 22(2): 10.

[4]Helena Halonen, Per Tomas Larsson, Tommy Iversen. Mercerized cellulose biocomposites: a study of influence of mercerization on cellulose supramolecular structure, water retention value and tensile properties[J]. Cellulose, 2013, 20: 57.

[5]XU Shao-hua. Application of Natural Nano-fibers in Air Filter Material[J]. China Pulp & Paper, 2011, 30(6): 75.

胥绍华. 天然纳米纤维在空气过滤材料中的应用[J]. 中国造纸, 2011, 30(6): 75.

[6]ZUO Qin-yong. The dispersal and enhancement of papermaking using inorfil[J]. Tianjin Paper Making, 2005(2): 11.

左勤勇. 无机纤维造纸的分散和增强问题[J]. 天津造纸, 2005(2): 11.

[7]WANG Xing-yan, WANG Yue-cun. The comparison and analysis of the structure and properties of tencel fiber[J].Shandong Textile Science and Technology, 2013(6): 33.

王行燕, 王跃存. 天丝纤维结构性能对比分析[J]. 山东纺织科技, 2013(6): 33.

[8]CHENG Zui. Where does tencel fiber go after several vaunts[J]. Chinese Fiber Inspection, 2012(24): 18.

程醉. 几经自吹自擂天丝纤维产品后路在何方[J]. 中国纤检, 2012(24): 18.

[9]ZHANG Li Na, RUAN Dong, GAO Shan Jun. Dissolution and regeneration of celloluse in NaOH/thiourea aqueous solution[J]. Journal of Polymer Science Part: Polymer Physics, 2002, 40(14): 1521.

[10]LIU Rui, HAN Qing, QIAN Wei-wei. Dissolution Property of Pulp Fibers in NaOH-urea Solvent[J]. China Pulp & Paper, 2015, 34(7): 18.

刘睿, 韩卿, 钱威威. 纤维在NaOH-尿素体系中的溶解性能[J]. 中国造纸, 2015, 34(7): 18.

[11]XIANG Xiu-dong, WAN Xiao-fang, LI You-ming, et al. The Effect of Ultrasonic Time on Preparation of Microfibrillated Cellulose from Bamboo Fibers[J]. China Pulp & Paper, 2015, 34(2): 9.

项秀东, 万小芳, 李友明, 等. 超声处理对制备竹浆微纤化纤维素的影响[J].中国造纸, 2015, 34(2): 9.

(责任编辑:刘振华)

Pulp Fiber Modification with NaOH-urea-thiourea Solution and Its Effects on the Property of Filter Paper

ZHAO Zhi-mingCHENG FeiWU Hai-yangHU Jia-yiLIU Wen-bo*

(MaterialsScienceandEngineeringCollege,NortheastForestryUniversity,Harbin,HeilongjiangProvince, 150040)

Pulp fibers were modified in aqueous NaOH-urea-thiourea solution and treated with ultrasonic to prepare high-permeability filter paper. Effects of the agent concentration, ultrasound power and time of ultrasound treatment were studied. Comparing the morphological change of the fibers in modification and the main parameters of the filter papers (permeability, pore size, bulk, and zero-span tensile strength) prepared with treated and untreated fibers to evaluate the effect of modification. The results showed that the ultrasound treatment process was most favorable at 600 W for 15 min and the agent concentration was 30%, obviously swelling and fibrillation of the fibers, took place under the conditions. The permeability increased from 157.57 L/(m2·s) to 1041.16 L/(m2·s),average pore size increased from 35.171 μm to 47.498 μm, maximum pore size increased from 39.178 μm to 49.712 μm, the bulk increased from 3.16 cm3/g to 5.22 cm3/g for the paper prepared with untreated and treated fibers respectively.

pulp fiber; solution; ultrasound; modification; filter paper

赵志明先生,在读本科生;所学专业:轻化工程。

2016- 01-19(修改稿)

国家级大学生创新训练项目 (201510225021);黑龙江省留学归国人员科学基金( LC2013C11)。

刘文波先生,E-mail:hljlwbo@163.com。

TS72

ADOI:10.11980/j.issn.0254- 508X.2016.07.003