油气井分段压裂用可降解压裂球研制与应用

2016-11-12刘志斌程智远李宗玮秦诗涛张欣欣

刘志斌,程智远,李 梅,李宗玮,秦诗涛,张欣欣

(1.渤海钻探 工程技术研究院,天津300280;2.渤海钻探 定向井技术服务分公司,天津300280;3.渤海钻探 第一录井分公司,天津300280)①

油气井分段压裂用可降解压裂球研制与应用

刘志斌1,程智远1,李梅1,李宗玮2,秦诗涛1,张欣欣3

(1.渤海钻探 工程技术研究院,天津300280;2.渤海钻探 定向井技术服务分公司,天津300280;3.渤海钻探 第一录井分公司,天津300280)①

为了解决低密度球压裂后返排不出来堵塞油气生产通道的问题,选择金属Mg作为核心材料,采用熔炼成型法制备了一种新的压后可在井下自动溶解的可降解压裂球。研究了不同固溶温度和固溶时间对压裂球抗压强度的影响;测试了压裂球在不同温度和不同Cl-浓度溶液中的降解速度;通过现场试验,对可降解压裂球的整体性能进行了验证。结果表明,研制的可降解压裂球密度为1.88 g/cm3,耐压能力>70 MPa,温度越高,Cl-浓度越大,降解速度越快,整体力学性能良好,完全满足苏里格地区现场施工要求。

油气井;分段压裂;压裂球;可降解;金属Mg

随着石油工程技术及新材料应用的发展,油气井分段压裂用的压裂球由钢球转变为低密度球,使压裂球便于泵送到滑套球座上,同时也有利于压后排液生产时将压裂球返排出井筒,减小生产时对井筒油气的流动阻力[1-4]。但是,低密度球在相对低产井也存在返排不出来的情况。据统计,近几年来在苏里格区块油气井分段压裂后低密度球返排不出来的情况,水平井约占35%,直井约占90%,对油气井的生产造成了严重影响。主要有2种情况影响低密度球的返出:①地层压力低,液体返排速度慢,低密度球压后由于塑性变形继续密封在球座上,堵塞生产通道,导致油气井失去产能;②地层产能低,地层流体/气体无法推动低密度球向上运动至井口,低密度球堆积在地势较低的位置,并且可能和地层返出砂或者其他地层岩屑堆积在一起,使生产通道减小,导致油气井产能下降。

为了解决油气井压裂后未返排低密度球的问题,开展了在压裂时可以承高压,压裂结束后在井下可自动降解的压裂球研究。这种压裂球主要由可控电解金属材料组成,密度小于铝,强度高于中等钢,在普通的盐水中就可以降解,其降解速度由温度和盐水浓度决定,并且在酸性液体降解速度加快。

针对压裂球的工艺要求,压裂球首先通过泵送经过数千米的油管到达滑套的球座上,井筒加压打开滑套,连通井筒与地层进行压裂;在压裂过程中压裂球还起到封堵下一层的作用,压后通过返排将压裂球携带出来。因此,可降解压裂球必须具备如下条件:①密度≤2.5 g/cm3,有利于压裂球顺利坐封到球座上和压后返排出井口;②耐压70 MPa,保证压裂球在压裂过程中不碎裂,顺利完成压裂;③承压时间大于2 h,压裂球要在压裂过程中完成压裂后再降解,统计压裂球泵送到球座上并完成压裂的时间一般需要2 h;④降解时间小于20 d,当压裂球返排不出来时,可在井下自动溶解掉;⑤耐温120 ℃,考虑常规井地层温度一般小于120℃。

通过分析材料的密度及电化学性能可知,金属Mg密度低,具有非常低的电极电位,可在含Cl-离子溶液中发生电化学反应:Mg+2Cl-→MgCl2+2e。由于压裂液及地层液体中含有Cl-离子,因此,选择低密度的金属Mg作为可降解压裂球的核心材料,实现可降解压裂球的密度≤2.5 g/cm3,保证可降解压裂球可顺利达到球座上,并且在压裂液及地层液体中可降解。

1 压裂球制备

1.1材料

1987年英国Magnesium Elektron Limited公司研发出Mg-Zn-Cu合金,是迄今商业化应用较成功的Mg-Zn系耐热合金,在150 ℃以下的高温性能比传统的Mg-Al-Zn合金更优良。Zn具有显著的固溶强化作用,从而可提高合金强度和高温蠕变抗力;Cu可以显著提高合金的硬度;Zr可以导致晶粒细化,提高合金强韧性;稀土元素Ce可以净化合金组织。因此,可降解压裂球核心熔炼材料选用Mg-Zn-Cu系合金,该系列合金具有良好的室温力学性能、耐高温性能、低成本、易铸造成型等优点;此外再加入一定量的Zr和Ce。

1.2制备方法

采用熔炼成型法制备可降解压裂球。熔炼时,先把铸铁坩埚和表面处理干净的合金原料在300 ℃预热2 h,然后将纯Mg、纯Zn放入坩埚内,将温度升高到720 ℃,待Mg完全熔化后关闭电源,待温度降到680 ℃时将Mg-30% Cu、Mg-20% Ce、Mg-30% Zr中间合金加到熔体中,然后再升温到720 ℃,待合金完全熔化,捞渣,然后搅拌10 min。搅拌过程中尽量不破坏镁液表面,最后静置30 min,浇铸到铸铁模具中冷却成锭。在整个熔炼过程中采用N2和SF6混合气体保护。

制备设备主要为坩锅电阻炉、热处理炉、浇注专用模具、保护气体流量控制柜、试压泵、量具等。

1.3性能测试

1)承压试验。将制备好的不同直径可降解压裂球放入匹配的球座中,安装在投球滑套内,连接试压泵进行加压,保持一定时间的压力;承压结束后进行反加压。记录可降解压裂球承受不同压力时的压力变化及返排压力。

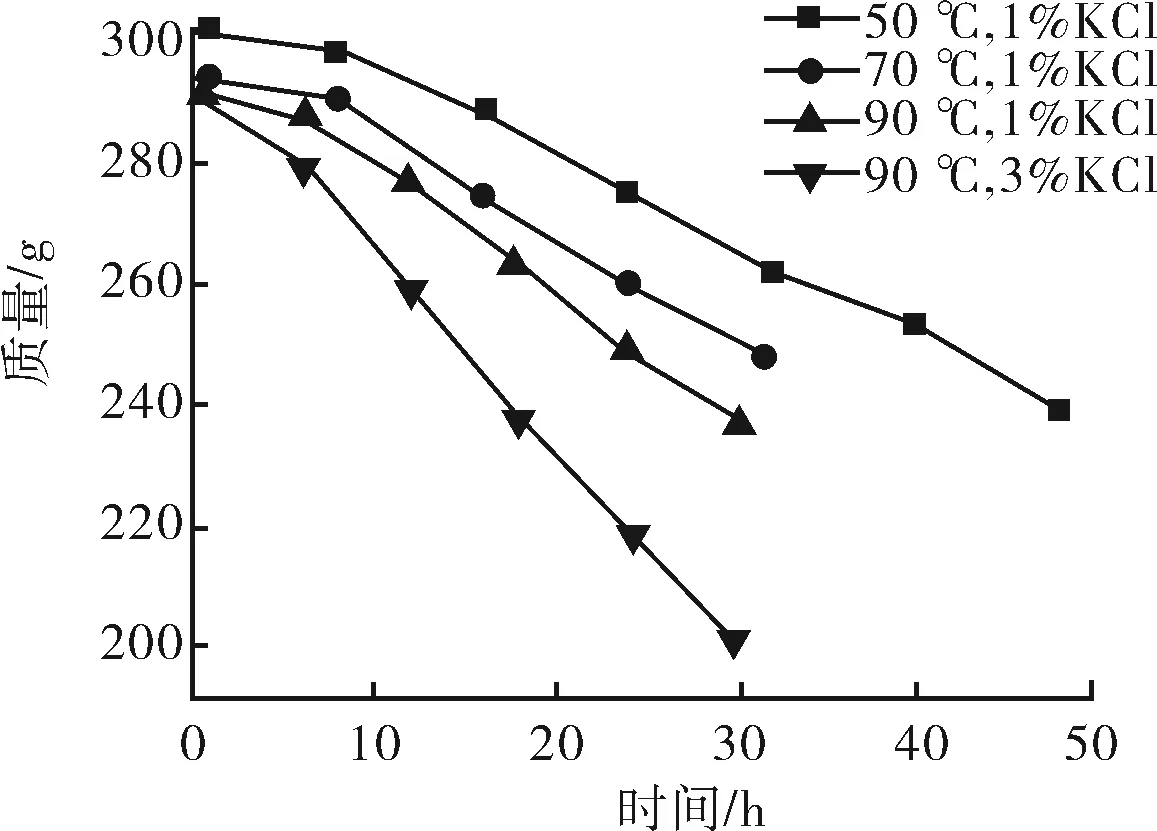

2)降解试验。将制备好的可降解压裂球放入配制好的氯化钾溶液中,根据压裂液中KCl的含量,将溶液的KCl含量设定为1%、3%,测试温度设定为50、70、90 ℃。每隔一段时间对可降解压裂球进行烘干、称重,记录样品的质量及外径。

2 结果与讨论

2.1力学性能

固溶温度对可降解压裂球抗压强度的影响如图1所示。随着固溶温度的提高,合金中晶界处的共晶相溶入到晶粒中,当温度达到400 ℃时,共晶相溶解的比较完全,能够固溶的第二相均已固溶于基体中,继续升温会使晶粒尺寸明显长大,强韧性下降明显,甚至出现了过烧情况,导致合金性能进一步下降。

图1 固溶温度对可降解压裂球抗压强度的影响

固溶时间对可降解压裂球抗压强度的影响如图2所示。随着固溶时间的延长,可降解压裂球的抗压强度先减小又增加再减小,这是因为保温时间较短时,固溶强化不明显,晶界处第二相软化,只有部分溶于基体,固溶效果不明显;继续延长保温时间,第二相逐渐固溶到基体中,抗压强度逐渐上升;当固溶时间为12 h时,第二相固溶处理比较完全,抗压强度达到峰值,强化效果明显,时间继续延长,晶粒尺寸长大,导致抗压强度降低。

图2 固溶时间对可降解压裂球抗压强度的影响

2.2承压能力

可降解压裂球的承压和返排情况如表1。从表1可知,可降解压裂球可承受70 MPa的压力;承压时,球在球座上的密封性良好,压降小;当承受压力为50 MPa时,可降解压裂球压后的返排压力≤2 MPa,均容易返排。

表1 可降解压裂球承压和返排情况

表1(续)

2.3降解速度

可降解压裂球的质量在不同温度、不同KCl溶液中随时间变化如图3所示。可降解压裂球在不同温度、不同浓度溶液中降解,前6 h或8 h(大于设计的承压时间2 h)的降解速度较慢,可降解压裂球的质量变化小,外径几乎无变化,承压能力不受影响;当降解时间超过6 h或8 h后,可降解压裂球以一定速度匀速降解,缩短了整体降解时间。这是由于可降解压裂球在出膜后,采用二次机加工来提高球的精度,在机加工时球的表面形成了一层很薄的表面膜,降解初期,可降解压裂球的表面膜与溶液接触,表面膜的降解速度比较慢,导致质量变化小;当降解一定时间后,表面膜完全降解,可降解压裂球本体与溶液接触,本体材料的降解速度比表面膜的快,从而使降解速度增加,质量变化增大。

图3 可降解压裂球的质量在不同温度及不同浓度的KCl溶液中随时间的变化曲线

由于可降解压裂球初期的降解速度比较慢,在不考虑第1个点时,采用origin软件进行数值模拟,得到可降解压裂球在不同温度、不同KCl溶液浓度中的降解速度如表2所示。从表2可知,可降解压裂球的完全降解时间小于20 d。在KCl溶液浓度不变时,随着温度的增加,降解速度加快,降解时间缩短;当溶液温度不变时,随着KCl浓度的增加,降解速度加快,降解时间缩短。

表2 可降解压裂球的降解速度

直径67 mm的压裂球在70℃温度及1% KCl溶液中的质量变化如表3。从表3可知,压裂球在前8 h的质量变化为4.26 g,降解速度较慢;8 h后按1.88 g/h的速度匀速降解,整个压裂球完全降解的时间为240 h,即10 d,与模拟得到的完全降解天数一致。

表3 直径67 mm的压裂球在70 ℃温度及1% KCl溶液中的质量变化

直径67 mm的压裂球在70 ℃温度及1% KCl溶液中在降解不同时间后的形貌如图4所示。可降解压裂球经过不同时间降解后能保持较好的球形,这有助于球的运动,在现场应用中,使球更容易返排至井口。

图4 直径67 mm的压裂球在70℃温度及1% KCl溶液中在降解不同时间后的形貌

2.4现场应用

从2014年至今,可降解压裂球在苏里格区块成功应用几十口井,施工成功率100%。在施工过程中,可降解压裂球均顺利到位,从入井到压裂完成所需时间最长165 min,在可降解压裂球设计的初始降解时间6~8 h之内;最大施工压力为61 MPa,在可降解压裂球设计的承压能力70 MPa之内;最大加砂量为55 m3,大于水平井单段平均加砂量。表明可降解压裂球的力学性能良好。以苏20-X-X井为例,苏20-X-X井井深3 692 m,分3段压裂,共使用2个可降解压裂球,滑套打开压力分别为14 MPa和15 MPa,压裂过程中可降解压裂球承压良好,压裂曲线无波动;施工结束后,排液、测试、求产完成后回收捕球器,发现捕球器内无压裂球;压裂完成10 d后,从油管内下入小油管,管柱顺利通过2个滑套,说明可降解压裂球在井下已经完全降解。如图5所示。

图5 苏20-X-X井压裂施工曲线

3 结论

1)选用密度低的金属Mg作为可降解压裂球的核心材料,加入Zn、Cu、Ce、Zr元素,采用熔炼成型法制备的可降解压裂球,密度为1.88 g/cm3,压裂时有利于泵送。

2)固溶温度为400 ℃,固溶时间为12 h时,可降解压裂球的强度最高,可以达到70 MPa以上。

3)温度越高,Cl-浓度越大,可降解压裂球的降解速度越快。根据苏里格区块的地层温度和压裂液浓度,可降解压裂球压后的完全降解时间为10 d。

4)现场应用证明,可降解压裂球的性能完全满足苏里格地区现场施工要求,为油气井分段压裂后低密度球不返排、堵塞生产通道提供了解决办法。

5)根据不同地层温度和Cl-浓度,可以改变可降解压裂球配方来调整降解速度,以满足不同现场施工要求。

[1]韩永亮,刘志斌,程智远,等.水平井分段压裂滑套的研制与应用[J].石油机械,2011,39(2):64-65.

[2]徐玉龙,程智远,刘志斌,等.水平井分段分段压裂投球滑套承压接触分析[J].石油机械,2012,40(8):93-96.

[3]程智远,刘志斌,张鹏,等.水平井裸眼分段压裂工具[J].石油科技论坛,2013,32(4):60-62.

[4]张磊,彭志刚,余金陵,等.非常规油气压裂球的研制及分析[J].石油与天然气化工,2013,42(2):165-167.

Research and Application of Disintegrating Fracture Ball used to Separated Fracturing in Oil and Gas Wells

LIU Zhibin1,CHENG Zhiyuan1,LI Mei1,LI Zhongwei2,QIN Shitao1,ZHANG Xinxin3

(1.Engineering Technology Research Institute,BHDC,Tianjin 300280,China;2.DirectionalDrillingServiceCompany,BHDC,Tianjin300280,China;3.No.1MudLoggingCompany,BHDC,Tianjin300280,China)

In order to solve the problem of low density ball which can’t run to wellhead after fracturing block the oil and gas production channel,the disintegrating fracture ball choosing metal Mg as core material can be prepared by melting and forming method,which can dissolve automatically in the well.The influence of solid solution temperature and time on the compressive strength of the fracture ball was studied.The degradation rate of fracture ball in different Cl-concentration solution at different temperatures was tested.Through the field test,the whole performance of the disintegrating fracture ball is verified.It was shown that the density of developed disintegrating fracture ball is 1.88 g/cm3,the compressive strength is bigger than 70 MPa,and the higher the temperature,the greater the concentration of Cl-,the faster the degradation rate.The ball which overall mechanical performance is good fully meets the requirements of the construction site in Sulige area.

oil and gas wells;separated fracturing;fracture ball;disintegrating;metal Mg

1001-3482(2016)10-0054-05

2016-04-15

渤海钻探工程公司重大专项“可降解压裂球的研制与应用”(2013ZD12K)

刘志斌 (1983-),男,主要从事油气井钻采工具的研发,E-mail:zhibin1015@163.com。

TE934.2

Bdoi:10.3969/j.issn.1001-3482.2016.10.012