延长油田水平井生产管柱配套技术研究及应用

2016-11-12赵亚杰高庆华

赵亚杰,高庆华

(延长石油(集团)有限责任公司研究院,陕西西安710075)

延长油田水平井生产管柱配套技术研究及应用

赵亚杰,高庆华

(延长石油(集团)有限责任公司研究院,陕西西安710075)

近年来延长油田水平井开发技术大规模应用,水平井复杂的井身轨迹对泵挂深度参数的要求也逐渐加大,常规的采油工艺及配套设备已经不能满足生产需求,为使其能够顺利投产和正常生产,需要解决举升、防偏磨、脱杆等方面难题。通过对抽油杆柱在水平井筒中的运动状态进行受力分析,对防脱器的安放位置以及扶正器的安装间距进行优化。对适应于大斜度井段的水平井特种泵以及抽油杆扶正器进行优选,解决了普通整筒泵泵挂井斜小、泵效低以及常规扶正器在大斜度水平井中很容易磨损和破碎的问题。现场应用表明,优化后的抽油杆柱系统,泵效提高13%~15%,杆柱断脱率减少80%,检泵周期延长8个月。

泵挂深度;斜井泵;扶正器;偏磨;防脱

自2009年,薛平1井成功应用以来,延长油田水平井开发经历了三个阶段,2009-2010年为试验阶段,该阶段实施水平井2口,分别在延长组和延安组试验取得成功,验证了水平井在延长油田的适应性;2011-2012年为试验推广阶段;2013年规模应用阶段,全年计划实施水平井60口。由于水平井具有产量高,井身轨迹复杂等特征,要在延长油田进一步推广应用水平井开发技术,必然要进行水平井生产管柱优化技术的研究。因此,研究高效安全的水平井举升工艺技术、扶正器的优化配置、低摩阻耐磨扶正器及水平井采油泵研制等生产管柱优化技术已成为水平井开发技术的重要部分。

1 水平井生产过程存在问题

1.1井眼轨迹对杆柱偏磨的影响

通过对延长油田抽油井杆柱磨损情况进行分析统计,发现杆柱偏磨与井眼轨迹变化密切相关[1]。井斜角越大、井斜变化率越大的地方越容易发生偏磨;增斜段、降斜段容易引起杆柱偏磨。在上下冲程,中性点以下抽油杆的运动均受到定向井井斜角变化的影响,致使抽油杆与油管发生偏磨[2](见表1)。

表1 不同井眼轨迹油井偏磨数据统计

1.2现有举升工艺不能满足生产需求

水平井完井设计时要求下泵位置处井眼轨迹局部最大增斜率应以控制在不大于20°/100m。现已投产的水平井有杆泵泵挂处斜度小于45°,泵挂位置距离油层顶界斜深200 m~300 m,垂直距离100 m~250 m。统计表明,随着油井开采的深入,液面高度逐年降低,对于能量不足的储层,井斜较小的泵挂位置已经不能满足生产要求(见表2)。

表2 延长各区块生产数据统计

2 水平井抽油杆柱优化设计

通过对抽油杆柱在水平井筒中运动过程中的受力状态进行分析,从而对杆柱的设计和配套防偏磨的工艺进行优化。

2.1水平井抽油杆柱受力分析

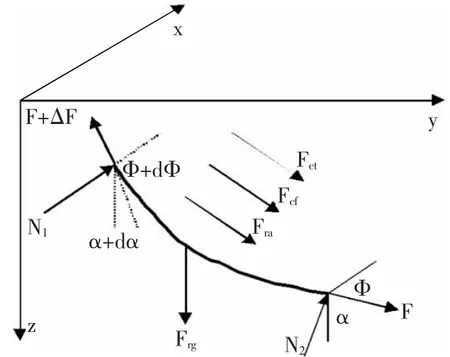

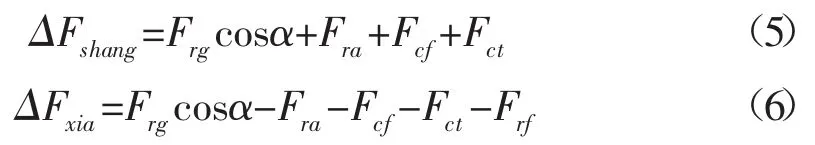

(1)水平段抽油杆轴向力分析(见图1,图2)。

图1 水平段抽油杆上冲程受力分析

图2 水平段抽油杆下冲程受力分析

(2)增斜段抽油杆轴向力分析(见图3,图4)。

图3 增斜段抽油杆上冲程受力分析

图4 增斜段抽油杆下冲程受力分析

(3)稳斜段抽油杆轴向力分析(见图5,图6)。

图5 稳斜段抽油杆上冲程受力分析

图6 稳斜段抽油杆下冲程受力分析

2.2扶正防脱器位置优化

由抽油杆上下冲程井深-节点载荷曲线可知(见图7):抽油杆受力为0的点即为中和点,既不受拉也不受压,在该点安装一个扶正防脱器可以有效的防止杆柱脱落[3];上冲程抽油杆受轴向力为正,载荷随井深小呈非线性增加;下冲程抽油杆受轴向力开始为负,载荷随井深减小呈非线性增加。

图7 抽油杆上下冲程井深-节点载荷曲线

2.3扶正器间距优化

在杆柱上安装一定数量的扶正器是预防抽油杆与油管发生偏磨的有效措施。防偏磨效果的好坏与扶正器质量、扶正器间距及安装位置是否合理密切相关[4]。间距太大,起不到扶正作用,间距太小,造成液体举升阻力增大和扶正器浪费。因此,合理的确定扶正器间距及位置十分重要。

由侧向载荷引起的2个扶正器之间的杆柱变形量最大值可用下式计算:

为了保证抽油杆和油管之间不发生接触,两扶正器之间的抽油杆的弯曲变形应小于抽油杆与油管壁之间的径向间隙,即:

图8 抽油杆扶正器安放井深-间距曲线

由图8可知,随井深增加,扶正器安放间距变小,直井段不需布置扶正器[5]。水平井抽油杆柱磨损主要发生在杆柱底部和狗腿度较大的位置。扶正器安放位置和间距设计值与井眼轨迹的狗腿度变化相对应,狗腿度大则扶正器间距小而数量多[6]。

根据延长油田各区块井身结构特点,通过上述杆柱受力分析模型,以及扶正器间距计算公式,计算得出各区块中和点位置以及扶正器安装参数(见表3)。

表3 延长油田各区块抽油杆柱中和点位置及扶正器安装参数表

3 生产管柱配套工具优选

3.1水平井特种泵设计

3.1.1改进柱塞泵结构,提高泵工作的可靠性采用相互完全独立的多级密封单元结构柱塞,各级之间相互独立,并强开强闭,具有防气功能。柱塞密封单元与中心杆及杆柱之间处于游离状态,用于大斜度井及水平井采油时,杆柱的偏心力作用于导向块,由导向块承受偏磨,有效消除井下泵密封总成的偏磨[7](见图9)。

图9 水平井特种泵结构示意图

3.1.2改进密封方式,减少卡泵现象单级密封总成采用非接触式弹性间隙密封,具有不易砂卡的特点。当砂粒进入柱塞与泵筒之间形成卡泵趋势时,柱塞可以产生一定的弹性变形,这样就避免卡泵和砂粒对泵筒及柱塞外表面的损伤,延长检泵周期[8]。

3.2双向保护接箍设计

现场统计表明,在有杆泵的杆管偏磨中,90%都发生在接箍上。这是由于接箍直径大于抽油杆,接箍最先与油管接触,发生磨损。因此,预防接箍磨损是降低杆管偏磨的有效途径。

一种双向保护接箍(见图10),表面喷涂有AOC-160合金涂层,具有耐磨损、防腐蚀、减缓油管磨损的作用。它的结构与普通接箍相同,不影响其他施工作业。涂层中特别添加有减摩材料,在接箍与油管摩擦过程中,图层以片状形式均匀附着在油管表面,形成固体润滑剂,降低了接箍和油管之间的摩擦系数[9],起到了一定的减摩作用。

图10 双向保护接箍

4 现场应用效果分析

2015年以来,先后在延长油田各区块进行了应用。目前共部署水平井50口,其中新钻水平井40口,老井水平井10口。现场应用表明,平均泵效提高了13%~15%,检泵周期延长了10个月以上,管柱优化效果明显。

WP11井2011年投产,初期采用的是常规整筒泵投产,泵挂井斜22°,投产参数:冲程1.8 m×冲次6次/分钟,初期产液量为12 m3/d,泵效31%,由于泵挂位于斜井段存在杆柱偏磨现象,平均每4个月需要修井检泵一次,后期产液量下降至5 m3/d,经常出现无液现象。2015年4月采用该管柱优化系统后,泵挂深度加深200 m,泵挂井斜至55°,产量稳定在8.3 m3/d左右,泵效超过60%,截止至2016年5月,中间尚未出现断脱、无液、卡泵现象,实现了有杆泵在水平井的高效举升,有效地减缓了全厂产量的递减。

5 结论与认识

(1)水平井抽油杆柱磨损主要发生在杆柱底部和狗腿度较大的位置。扶正器安放位置和间距设计值与井眼轨迹的狗腿度变化相对应,狗腿度大则扶正器间距小且数量多。

(2)柔性柱塞斜井泵和双向保护接箍的研制,有效的解决了斜井泵在水平井中的泵效偏低以及杆柱偏磨的问题,同时有效的降低了断杆及砂卡现象的发生。

(3)由于水平井井身轨迹的特殊性,抽油杆柱在井筒内受力非常复杂,需要在防磨、防脱方面加大力度攻关研究,才能不断提高检泵周期。虽然作了一些工作,取得一些成绩,但仍有较多问题需要继续攻关解决。

(4)现场应用表明,优化后的抽油杆柱系统,水平井泵挂深度可以达到60°~70°,平均泵效提高了13%~15%,杆柱断脱率减少80%,检泵周期延长了10个月以上,管柱优化效果明显。

[1]杨小江.延长油田机抽井杆管偏磨原因分析及措施研究[D].西安:西安石油大学,2014.

[2]李汉周,杨海滨,马建杰,徐贵春,聂厚文.抽油井管杆偏磨与井眼轨迹的关系[J].钻采工艺,2009,(3):81-82+92+ 128.

[3]杨栋祥.大斜度定向井采油工艺的研究与应用[D].青岛:中国石油大学(华东),2003.

[4]张蔚红.水平井有杆抽油系统参数优化设计[D].西安:西安石油大学,2010.

[5]张瑞霞,李增亮,姜东,等.往复式有杆泵抽油杆扶正器的布置研究[J].石油矿场机械,2008,37(12):28-35.

[6]李申.有杆泵抽油系统的优化设计[D].大连:大连理工大学,2005.

[7]梁兴,李文军.浅海油田大斜度丛式井柔性金属泵采油技术研究与应用[C].渤海湾油气勘探开发工程技术论文集,2006:413-417.

[8]李俊亮,韩修廷,王岩楼,等.液压自封不漏失抽油泵的研制与应用[J].大庆石油地质与开发,2010,29(4):115-118.

[9]李文军.大斜度抽油井采油配套工艺技术[C].第十届渤海湾浅(滩)海油气勘探开发技术研讨会论文集,2005:150-154.

TE933.3

A

1673-5285(2016)10-0019-04

10.3969/j.issn.1673-5285.2016.10.005

2016-08-23