热压烧结和压力浸渗所制备金刚石/Al复合材料的导热性能分析*

2016-11-12陈培架曾从远余新泉

陈培架,曾从远,陈 锋,余新泉

(东南大学 材料科学与工程学院,江苏省先进金属材料高技术研究重点实验室,南京 211189)

热压烧结和压力浸渗所制备金刚石/Al复合材料的导热性能分析*

陈培架,曾从远,陈 锋,余新泉

(东南大学 材料科学与工程学院,江苏省先进金属材料高技术研究重点实验室,南京 211189)

分别采用真空热压烧结法和压力浸渗法制备了金刚石/Al复合材料,所得材料的热导率分别达到410~420和673 W/(m·K)。通过传热模型探讨了两种方法制得材料的内部传热机理,并定义了参数“搭桥贡献率”,以量化金刚石颗粒搭桥对材料热导率提升所做的贡献。结果表明,采用压力浸渗工艺时,较高的金刚石含量,较低的界面热阻,尤其是金刚石颗粒搭桥所构成的快速传热通道,可显著提高材料的热导率。

真空热压烧结;压力浸渗;热导率;传热模型;搭桥贡献率

0 引 言

电子元器件中的电路日趋集成化,势必会导致器件产热增多,由于温度过高引起的元器件失效时有发生,散热问题在电子信息产业发展中已受到广泛关注[1]。金刚石是自然界中导热系数最高的物质(可达2 000 W/(m·K)),且膨胀系数很低((0.8~1.5)×10-6/K)[2],将金刚石与金属(Al、Cu、Ag等)进行复合,可制得超高导热率(>400 W/(m·K))、低膨胀系数(与芯片半导体材料Si、GaAs等相匹配)的复合材料,可作为高性能电子封装材料。其中,金刚石/Al复合材料的密度远低于其它金刚石/金属基复合材料,更具应用价值。

目前,金刚石/Al复合材料的制备方法主要有粉末冶金法和熔渗法两大类。粉末冶金法包括:放电等离子烧结法(SPS)和真空热压烧结法(VHPS)等。熔渗法包括:气压浸渗、挤压浸渗和无压浸渗。相比粉末冶金法,熔渗工艺中金刚石体积分数可达60%~65%,且颗粒相互接触,可构成快速传热的三维网络通道,因此制得材料的热导率较高。P.W. Ruch等采用气压浸渗法制得的金刚石/Al复合材料(金刚石不镀膜)的热导率达670 W/(m·K)[3]。

本文通过VHPS法和压力浸渗法制备了金刚石/Al复合材料,具体研究了两种方法对材料界面、基体组织、致密度和热导率的影响,并通过导热理论模型进行探讨分析。

1 实 验

1.1 实验原料

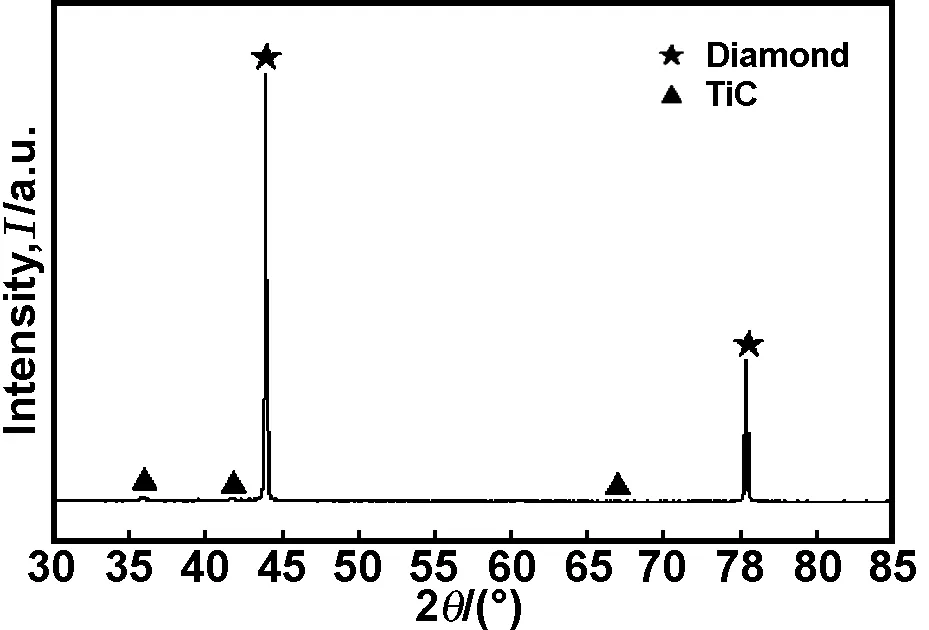

VHPS法采用平均粒径为116 μm的MBD4型镀钛金刚石和纯度为99.84%(质量分数)的铝粉。将金刚石颗粒近似成球形,估算出钛层厚度约为300~400 nm(镀钛后增重1%)。通过XRD分析可知,该钛层与金刚石反应形成了TiC(见图1)。

图1 镀钛金刚石颗粒XRD图谱

压力浸渗法采用平均粒径为116 μm的MBD4型金刚石(未镀膜)和ZL101铝合金(含7%Si,0.35%(质量分数)Mg,其余为Al)。根据金刚石颗粒中氮含量,估算出其热导率约为1 500 W/(m·K)。

1.2 金刚石/Al复合材料的制备

将镀钛金刚石颗粒(45%~55%,体积分数)与铝粉机械混合均匀,装入石墨模具进行真空热压烧结,烧结参数为:温度650 ℃,压力40 MPa,真空度10-3Pa,保温保压90 min。所得试样尺寸为Ø20 mm×2.5 mm。

将金刚石颗粒装入石墨模具,充分震实,使其自然堆积(堆积致密度约为63%)。在金刚石堆积体上放置铝合金块,并送入压力浸渗装置,通过活塞施压使铝液浸入金刚石颗粒间隙中。浸渗参数为:温度750 ℃,压力18 MPa,真空度10-3Pa,渗后保温20 min。所得试样尺寸为Ø20 mm×2.5 mm。

实验组合及试样编号见表1。

表1 实验组合及试样编号

1.3 分析测试

采用排水法测量试样密度,并计算其致密度;采用XL30环境扫描电镜观察试样的断口形貌;采用耐驰LAF457激光导热仪测量试样的热扩散系数和比热,并由此计算其热导率。

2 结果与讨论

2.1 断口形貌及致密度

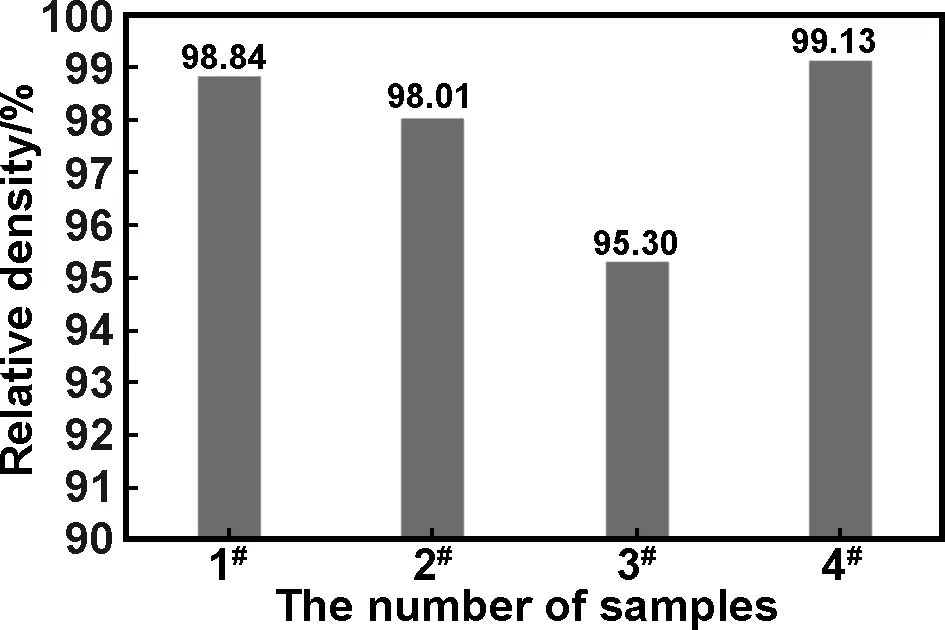

图2和3分别为试样的断口形貌及致密度。可见采用VHPS制备工艺,当金刚石含量为45%(体积分数)时,铝粉颗粒间扩散充分,形成连续致密的烧结体,界面呈明显的冶金结合(图2(a)),试样的致密度达98.84%(图3)。

图2 不同方法制备的金刚石/Al复合材料断口SEM照片

图3 不同方法制备的复合材料致密度

当金刚石含量增加到50%(体积分数)时,铝基体致密化不充分,部分铝粉以颗粒形式存在(图2(b)),试样的致密度有所降低(98.01%)。当金刚石含量增加到55%(体积分数)时,基体的致密化程度很差,铝粉仍以颗粒的形式存在(图2(c)),试样的致密度仅为95.30%,这是因为金刚石含量越高,颗粒拱桥效应越明显,导致处于金刚石颗粒间隙中的铝粉不能充分受压,烧结难以充分进行。由压力浸渗试样的断口形貌可见(图2(d)),试样界面存在冶金结合,部分金刚石呈解理断裂,说明界面结合强度较高;同时,金刚石颗粒之间存在搭桥现象。由于熔融铝液在高压下能充分填充金刚石堆积体的间隙,所得材料的致密度达到99.13%(图3)。

2.2 热导率

2.2.1 两种方法所制备复合材料的热导率

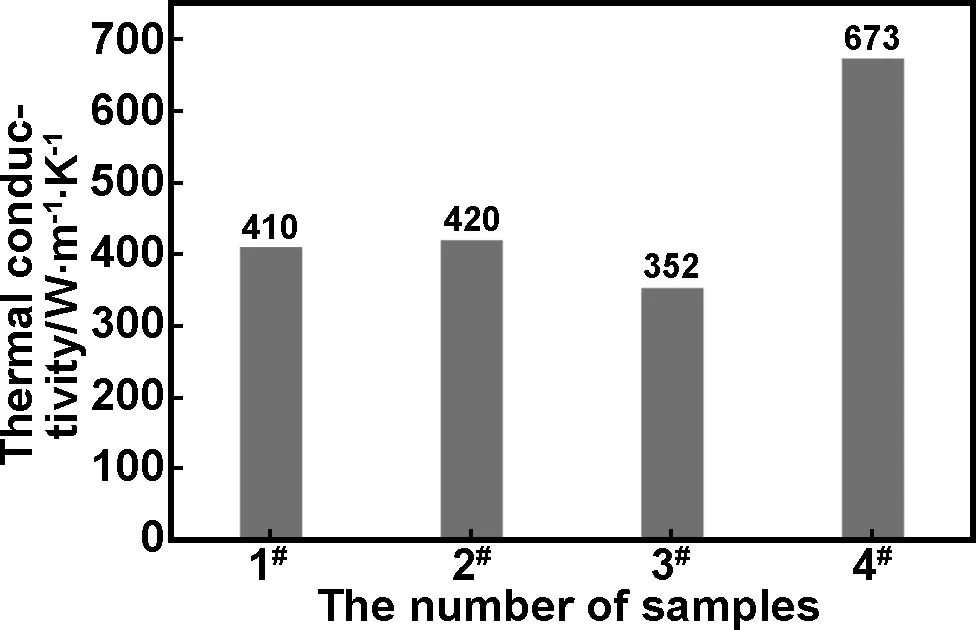

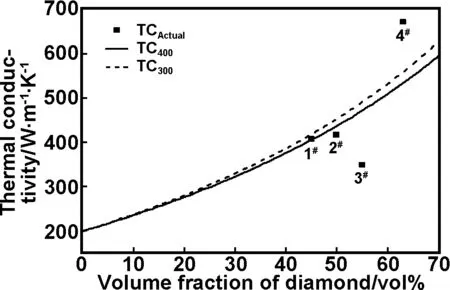

图4为不同工艺制得试样的热导率值。由图可知,VHPS法中(1、2和3#),随金刚石含量增加,试样热导率先升高后降低。当金刚石含量为50%(体积分数)(2#)时,试样热导率为420 W/(m·K),当金刚石含量提高到55%(体积分数)(3#)时,试样热导率明显降低,仅为352 W/(m·K)。采用压力浸渗制得试样的(4#)热导率可达673 W/(m·K),是2#试样的1.6倍。

图4 不同方法制备的金刚石/Al复合材料热导率

影响金刚石/Al复合材料热导率的因素有:(1) 金刚石含量及其在基体中的分布。金刚石为高导热相,热导率远大于铝,其含量的增加可提高材料热导率,当其含量足够高时,颗粒间接触(搭桥)的概率显著提高,利于构成快速传热通道,进一步改善材料的导热性;(2) 金刚石-基体界面热阻。界面结合状态(有无孔洞)以及界面反应产物的热阻将显著影响材料的热导率;(3) 铝基体的致密性。就VHPS工艺而言,若铝基体烧结不充分(仍以颗粒形式存在),将显著降低基体的传热能力。为此,有必要依据上述因素,分析两种制备工艺对金刚石/Al复合材料热导率的影响机理。

2.2.2 复合材料导热模型

图5为金刚石在铝基体中不同分布状态时,材料内部传热示意图。图5(a)为金刚石在铝基体中完全均匀混合状态,此时传热将由金刚石和铝基体交替完成。图5(b)为金刚石部分搭桥状态(材料中金刚石的实际分布状态)。图5(c)为金刚石颗粒完全接触(搭桥)状态,此时金刚石颗粒构成了快速传热通道。

图5 不同状态下金刚石/Al复合材料内部热传导通路示意图

针对图5(a)这种状态(金刚石互不接触),Hasselman和Johnson基于Maxwell-Eucken模型并引入界面热阻,推导出导热模型[4-5]

(1)

(2)

复合材料的界面热阻(或称Kapitza热阻)可简单表示为[6]

(3)

式中ΔT为界面层两侧温度差,q为热流密度。由傅里叶定律可知

(4)

式中,δ为界面层厚度,K为界面层热导率,由式(3)、(4)可计算界面热阻RK

(5)

2.2.3 复合材料热导率分析

图6 金刚石/Al复合材料热导率的理论值和实际值

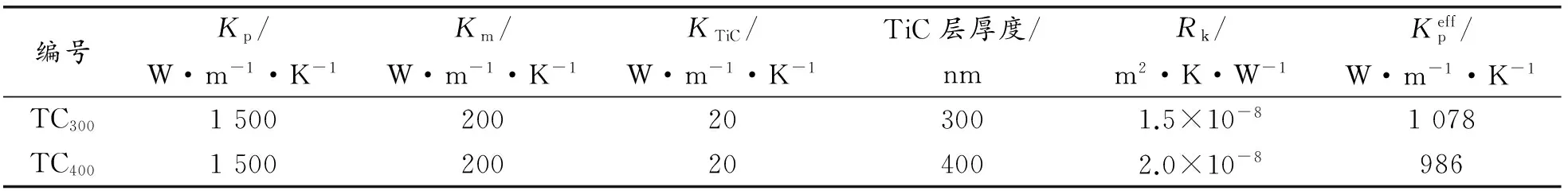

表2 计算参数

当金刚石含量为63%(体积分数)时(4#),热导率实际值远大于理论值,这一方面是由于压力浸渗所用金刚石(未镀膜)降低了界面热阻。研究表明[3,8-9],压力浸渗时,熔融铝液与金刚石裸料反应生成Al4C3,Al4C3虽为脆性相,但少量的Al4C3能够改善金刚石与基体之间的界面结合(无须像VHPS一样引入镀层),从而降低了界面热阻;同时,压力浸渗所用基体中的Si元素在界面处富集亦可改善界面结合,降低界面热阻。另一方面,由于金刚石自由堆积,颗粒搭桥概率大大提升,可形成快速热通路(内部传热通路与图5(c)较为接近),使得材料的热导率显著提高。

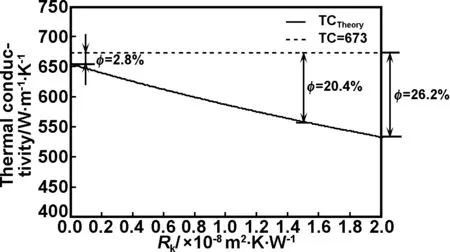

令Vp=63%,利用式(1)和(2),可得压力浸渗制得材料的热导率随界面热阻RK变化的理论曲线TCTheory,见图7。

图7 复合材料热导率理论值随界面热阻的变化(Vp=63%)

当RK=0时(即界面结合呈理想状态),复合材料热导率的理论值(假设金刚石颗粒互不接触)为654 W/(m·K),仍低于压力浸渗制得试样的热导率,这说明金刚石搭桥对材料热导率的提升起到了关键作用。为量化金刚石颗粒搭桥对热导率提升所做的贡献,在此定义搭桥贡献率φ这一参数

(6)

式中实际热导率为673 W/(m·K);理论热导率为图中实线上不同RK值所对应点。

由图7可见,当界面热阻分别为0、1.5×10-8和2×10-8m2·K/W时,φ分别为2.8%、20.4%和26.2%。由于界面热阻不为零,可知金刚石搭桥对热导率的贡献率至少为2.8%。研究表明[10],压力浸渗时采用镀Ti金刚石制得材料的热导率普遍低于采用未镀金刚石时的热导率,可见TiC镀层会引入更高的界面热阻。事实上金刚石/Al界面产物Al4C3是以非连续的扁平状颗粒存在于界面处[3,10],其界面热阻较TiC层大大降低。假设Al4C3造成的界面热阻是TiC层(300 nm)的1/3(即RK=0.5×10-8m2·K/W),由此可算得金刚石搭桥对热导率的贡献率为8.8%。

目前,采用压力浸渗法制备材料时,金刚石可以是自由堆积,也可以用粘结剂制成预制件。然而预制件中的粘结剂难以完全去除,这一方面将增大金刚石/Al的界面热阻,另一方面使得金刚石之间并非直接接触(搭桥),快速热通路数目减少,材料热导率降低(一般仅为300~500 W/(m·K)[8,11-12])。因此,本文用压力浸渗制备金刚石/Al复合材料时,采用金刚石(不镀膜)自由堆积方法,既简化了制备工艺,又提高了材料热导率。

3 结 论

(1) 采用VHPS工艺制备金刚石/Al复合材料时,合适的金刚石含量为45%~50%(体积分数),所制得材料的致密度达98%以上,热导率为410~420 W/(m·K)。

(2) 采用将铝液渗入金刚石(不镀膜)自由堆积体间隙的方法制备了金刚石/Al复合材料,其致密度可达99.13%,热导率高达673 W/(m·K)。

(3) 与VHPS工艺相比,压力浸渗所制得材料热导率较高的原因有,金刚石含量高,界面热阻低,尤其是金刚石颗粒搭桥构成的快速传热通道,可显著提高材料的热导率。

[1] Qu X H,Zhang L,Wu M,et al.Review of metal matrix composites with high thermal conductivity for thermal management applications [J]. Progress in Natural Science(Materials International),2011,21:189-197.

[2] Yamamoto Y. The measurement of thermal properties of diamond[J]. Diamond and Related Materials,1997,(6):1057-1061.

[3] Ruch P W,Beffort O,et al. Selective interfacial bonding in Al(Si)-diamond composites and its effect on thermal conductivity[J]. Composites Science and Technology,2006,66(15):2677-2685.

[4] Hasselman D P H,Johnson L F. Effective thermal conductivity of composites with interfacial thermal barrier resistance[J]. J Compos Mater,1987,21:508-515.

[5] Hasselman D P H,Donaldson K Y,Geiger A. Effect of reinforcement particle size on the thermal conductivity of a particulate silicon carbide-reinforced aluminum-matrix composite[J]. J Am Ceram Soc,1992,75:3137-3140.

[6] Kapitaz P L. The study of heat transfer in helium [J]. J Phys (Moscow),1941,4:181-188.

[7] Andrey M, Abyzov Sergey V,et al. High thermal conductivity composites consisting of diamond filler with tungsten coating and copper (silver) matrix[J]. J Mater Sci,2011,46:1424-1438.

[8] Khalid F A. Microstructure and interfacial characteristics of aluminum-diamond composite materials [J]. Diamond and Related Materials,2004,13:393-400.

[9] Liu Y Z,Cui Y. Research on high thermal conductivity of diamond/aluminum composites[J]. Journal of Functional Materials,2010,41(5):439-441.

刘永正,崔 岩. 超高导热金刚石/铝复合材料研究[J]. 功能材料,2010,41(5):439-441.

[10] Monje I E,Louis E,Molina J M. Optimizing thermal conductivity in gas-pressure infiltrated aluminum/diamond composites by precise processing control[J]. Composites:Part A,2013,(48):9-14.

[11] Liu Y Z. Research on influencing factors of diamond-aluminum composites[J]. Super Hard Material Engineering,2009,21(5):15-17.

刘永正. 金刚石/铝复合材料影响因素研究[J]. 超硬材料工程,2009,21(5):15-17.

[12] Yang B,Yu J K,Chen C. Microstructure and thermal expansion of Ti coated diamond/Al composites[J]. Trans Nonferrous Met Soc China,2009,19:1167-1173.

Analysis on heat transfer mechanism of diamond/Al composites fabricated via hot pressing sintering and pressure infiltration

CHEN Peijia, ZENG Congyuan, CHEN Feng, YU Xinquan

(School of Materials Science and Engineering, Southeast University,Jiangsu Key Laboratory of Advanced Metallic Materials, Nanjing 211189, China)

In this paper, diamond/Al composites are prepared via the route of vacuum hot pressing sintering and pressure infiltration, the thermal conductivity (TC) of which reaches 410-420 W/(m·K) and 673 W/(m·K) respectively. Based on the analysis of heat transmission mechanism in the composites, a parameter “contribution rate of diamond bridging” is defined to quantify the contribution of diamond bridging to the increase in TC of the composite. It is shown that the higher TC of the composite prepared by pressure infiltration method can be attributed to the following factors: higher volume fraction of diamond particles, lower interfacial thermal resistance between diamond/Al, and especially the effect of diamond bridging which constitutes lots of passageways for fast heat transmission.

vacuum hot pressing sintering;pressure infiltration;thermal conductivity;heat transmission model;contribution rate of bridging

1001-9731(2016)10-10184-05

2015-09-10

2016-04-11 通讯作者:陈 锋,E-mail: fengchen@seu.edu.cn

陈培架 (1991-),男,浙江温州人,硕士,师承陈锋教授,从事金刚石金属基复合材料研究。

TB33

A

10.3969/j.issn.1001-9731.2016.10.034