添加稀土元素的热浸镀锌组织性能

2016-11-11谢美芳林生军

谢美芳 林生军

(1.河南平高电气股份有限公司,河南 平顶山 467001;2.平高集团有限公司,河南 平顶山 467001)

添加稀土元素的热浸镀锌组织性能

谢美芳1林生军2

(1.河南平高电气股份有限公司,河南平顶山467001;2.平高集团有限公司,河南平顶山467001)

热镀锌技术是在金属锌中添加合金元素镁、铝,提高热镀锌层的耐腐蚀性能。而随着自然环境的恶化,其耐腐蚀性能遇到严重挑战。稀土元素可以改善热镀锌的耐腐蚀性能,近年来成为行业研究热点。基于此,通过配置添加稀土氧化物Ce2O3的热镀锌涂层,得到了组织致密热镀锌涂层,其耐腐蚀性能获得了极大的提高。

热镀锌;稀土氧化物;腐蚀

热镀锌覆盖能力好,镀层致密,无有机物夹杂。而且腐蚀一旦开始,还具有一定的自愈合能力,即热镀锌层一旦受到破坏,锌层将会迅速生成致密的ZnO与Zn(OH)2混合物层填补在原位置,这是镀锌层的自修复,自修复对基体重新起到保护作用[1]。钢铁材料多是以热镀锌作为防护层,但在腐蚀比较苛刻的区域,普通热镀锌技术逐渐受到了严重挑战。传统上,热镀锌涂层中经常添加的元素包括铝(Al)、镁(Mg)等。Al可以减少生产过程中锌液的氧化,而且Al经常富集在钢基体与镀层的界面上,阻滞Fe-Zn合金层反应,避免产生裂纹。Mg可以明显提高镀层的耐腐蚀性能。近年来,科研工作者开始在热镀锌配方中添加稀土氧化物来改善热镀锌涂层的耐腐蚀性能,其含量是依靠经验获得。本文立足已有的研究成果,配置添加稀土氧化物的热镀锌材料进行工艺研究,为生产提供借鉴。

1 试验

配置了6种热镀锌配方,质量分数(wt%):Al 2.50;Mg 3.00;Ce2O3分别为0.00、0.05、0.10、0.15、0.20和0.30;Zn,余量。6种配方分别标记为1#、2#、3#、4#、5#与6#。基材为Q235。

工艺路线为:酸洗,15%的盐酸酸洗至无锈→水洗→助镀(助镀剂:87g/L ZnCl2+102g/L NH4Cl,温度为80~100℃,时间为40~60s)→烘干→热镀(温度为440~460℃,时间浸镀时间为50~300s)→钝化(铬酸盐)→水冷。

镀层与基体的结合采用4XC蔡司金相显微镜观察。铜加速乙酸盐雾试验条件:温度50±2℃,沉降率1~2mL/ 80cm2·h,盐水pH=3.0~3.1,收集pH=3.1~3.3,NaCl 50± 5g/L,CuCl20.26±0.02g/L,加入乙酸保证pH值。硬度测试采用HV-1000A显微硬度计,载荷大小50g,加载时间为15s。热镀锌涂层结合力采用WS-92涂层附着力划痕试验机进行测试,压头水平滑动速度4mm/min,垂直方向载荷加载速度为100N/min,以镀层破坏时压力值作为结合性能的衡量标准。

2 结果与讨论

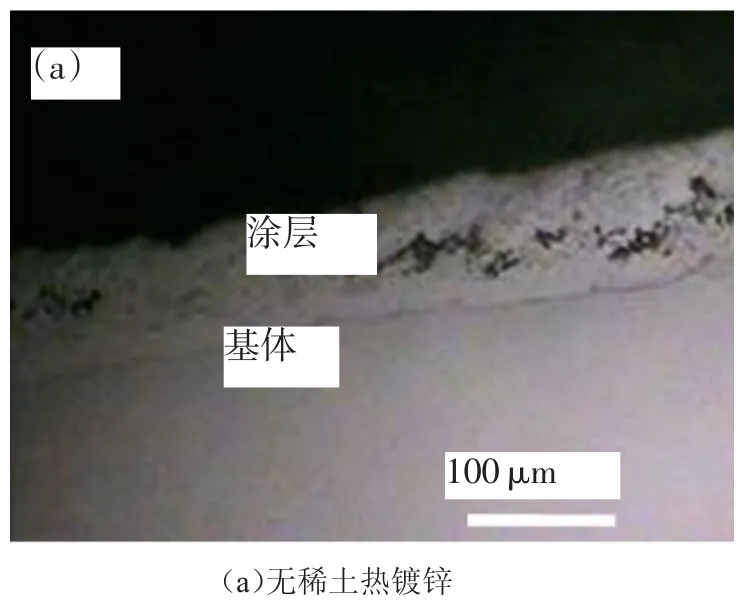

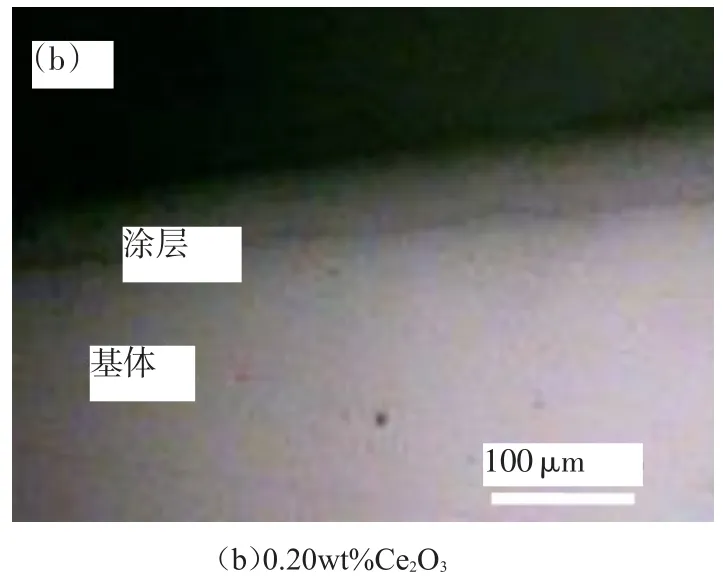

2.1涂层与基体结合

涂层的结合状况,无稀土氧化物的1#热镀锌配方,镀层与基体实现了良好的结合,但是在镀层内部,存在比较多的空洞缺陷,不理想。添加0.05%的稀土氧化物2#热镀锌配方,涂层与基体保持着良好的结合状态,但稀土氧化物含量较低,涂层内部仍旧存在较多的气孔。添加0.10%的稀土氧化物3#热镀锌配方,气孔逐渐减少。稀土氧化物含量增加至0.15%的4#热镀锌配方,涂层内部气孔已经很少。稀土氧化物含量至0.20%的5#热镀锌配方,涂层内部已没有了气孔,获得涂层比较理想。稀土氧化物含量至0.30%的6#热镀锌配方,涂层内部致密程度已经变化不大,与含量为0.20%差不多。无稀土氧化物添加形貌如图1(a)所示,稀土氧化物添加含量为0.20%的形貌如图1(b)所示。

稀土氧化物含量明显影响着热镀锌涂层质量的好坏。无稀土添加,涂层与基体结合良好,满足了产品的技术要求,但在苛刻环境服役,耐腐蚀性能有待提高。添加了稀土,涂层内部组织比较致密,保证各个区域性能的连续,对性能会有好的影响。另外,稀土氧化物的添加含量也是重要的因素,含量过少,不能充分改善涂层的组织状态,只有达到了一定的含量,作用才能明显显现出来。稀土氧化物含量为0.20%时,已经获得满意的组织。

图1 无稀土与稀土氧化物添加形貌

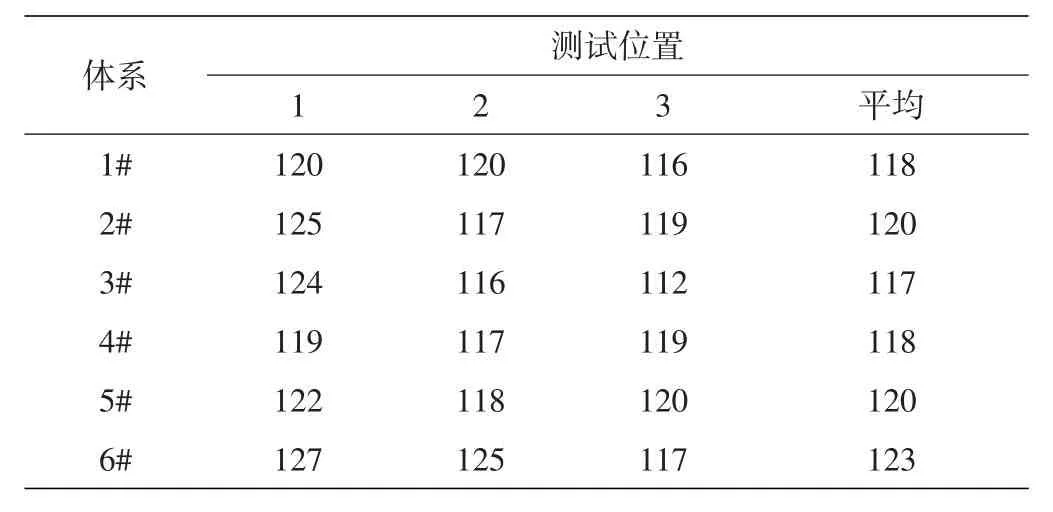

2.2厚度统计

生产上,公司使用的热镀锌厚度规定为最小不允许低于80μm,平均值不允许低于100μm。所以,为了满足使用要求,且测试数据对生产具有一定的指导性,所以生产过程中选择厚度大于100μm,且厚度相差不大的试片进行研究。试验中分别挑选厚度差不多的6种试片进行厚度测试。无稀土添加时热镀锌厚度平均值为118μm,添加稀土氧化物的新型热镀锌厚度介于117~123μm,二者相差不大,具有一定的可比性,具体数据见表1。

表1 镀锌层厚度

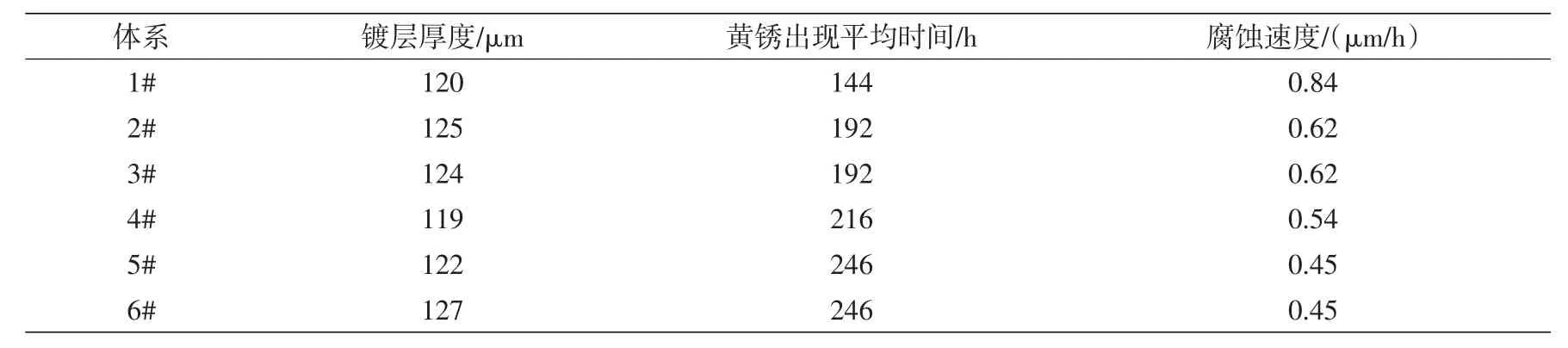

2.3耐腐蚀性能

本文选用铜加速乙酸盐雾试验测试了热镀锌层的耐腐蚀性,以红锈出现时间作为依据,测试周期为24h,结果如表2所示。总体来看,稀土氧化物有助于提高热镀锌层抗腐蚀性能。无稀土氧化物1#热镀锌涂层在144h出现红锈。稀土含量较少的体系2#与体系3#,试片在192h出现红锈。体系4#在216h出现红锈。体系5#与体系6#则在264h出现红锈,这两种体系耐腐蚀性能与无稀土添加的热镀锌涂层比较增加90%以上。

表2 红锈出现时间及耐蚀性能比较

从图1中热镀锌层的组织看,无稀土热镀锌组织缺陷较多,易发生腐蚀,因此腐蚀的速度最快,如体系1#。而体系2#、体系3#、体系4#,虽添加了稀土元素,但含量较低,所以试片很快出现了红锈,没有达到最佳效果。从涂层组织状况看,体系5#、体系6#已经非常致密,其耐腐蚀性能也最优,折合成腐蚀速度为0.45μm/h。综合考虑稀土元素的价格与达到的性能确定最佳工艺配方为体系5#。

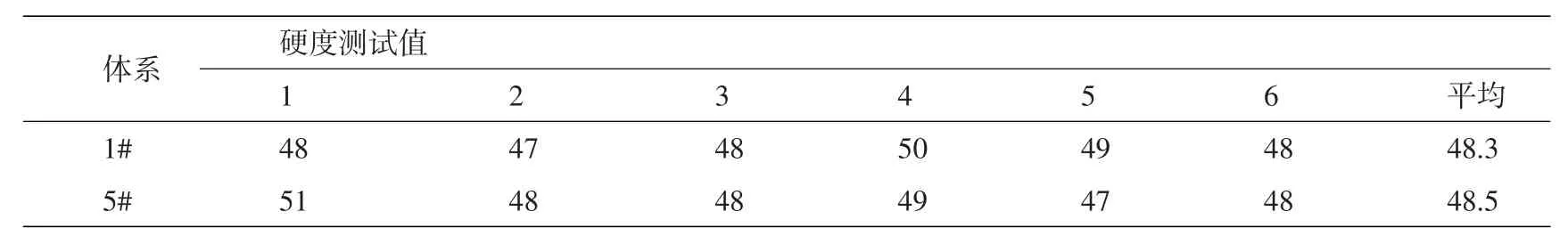

表3 硬度测试值

2.4镀层结合力测试

热镀锌涂层结合力采用WS-92涂层附着力划痕试验机进行测试,压头滑动速度4mm/min,垂直方向载荷加载速度为100N/min。同期测试了未添加稀土氧化物的体系1#热镀锌层与优选的体系5#热镀锌层。体系1#样品镀层载荷达到79.00N左右时镀层完全被划破,而添加稀土氧化物的体系5#样品镀层载荷达到88.60N左右时镀层被划破,可以看出添加稀土氧化物后,涂层结合状况明显改善,这是由于稀土元素的添加降低了相界能与晶界能,在受到外加载荷时能够减缓裂纹扩展速率,从而提高界面的结合力。

2.5镀层硬度

为了比较试验中对体系1#、体系5#涂层硬度进行了测试,测试数据统计如表3所示,二者硬度几乎都约在Hv48左右,相差不大。添加稀土元素后,硬度仍旧能够满足使用要求。测试过程中对热镀锌的形貌进行了观察(见图2),发现无稀土氧化物的热镀锌层晶粒粗大,晶界明显。体系5#热镀锌晶粒细小,看不出晶粒边界。理论上,添加稀土元素的热镀锌层晶粒更加细小,能够提高涂层的硬度。这里5#热镀锌涂层硬度并没有提高,主要原因在于稀土元素属于金属材料的“味精”,在金属内部,添加较少并不能明显提高材料性能,添加过多容易引起材料软化。研究中为了保证涂层的耐腐蚀性能,添加稀土元素偏多致使硬度没有得到提升,但与现行工艺技术比较,硬度相差不多,可以满足使用。

图2 硬度与表面组织

3 结论

本文配置了添加稀土氧化物Ce2O3的热镀锌涂层,并与传统的热镀锌涂层进行了比较,结果最佳配方质量分数(wt%)为Al 2.50、Mg 3.00、Ce2O30.20,此时热镀锌层与基体结合良好,为热镀锌层硬度与传统热镀锌相当,耐腐蚀性能较无稀土添加的热镀锌涂层提高90%。

[1]黄永智,李运刚.热镀锌及锌合金技术的发展概述[J].电镀与精饰,2012(2):21-24.

Microstructure and Properties of Hot Dip Galvanized with Rare Earth Elements

Xie Meifang1Lin Shengjun2

(1.Henan Ping High Electric Limited by Share Ltd,Pingdingshan Henan 467001;2.Ping Gao Group Co.Ltd.,Pingdingshan Henan 467001)

Hot dip galvanizing technology is to add magnesium and aluminum in the zinc metal,to improve the corrosion resistance of hot dip galvanized coating.With the deterioration of the natural environment,the corrosion resistance of the alloy is severely challenged.Rare earth elements can improve the corrosion resistance of hot dip galvanized steel,which has become a hot research topic in recent years.Based on this,by the galvanizing coating adding rare earth oxide Ce2O3configuration,the microstructure of hot dip galvanized coating was obtained,its corrosion resistance has been greatly improved.

hot dip galvanized;rare earth oxide;corrosion

TG174.44

A

1003-5168(2016)06-0124-03

2016-05-20

谢美芳(1981-),女,工程师,研究方向:高压电器。