聚酰亚胺复合材料在喷管轴向限位的应用研究

2016-11-11周文清,易黎明,边磊等

聚酰亚胺复合材料在喷管轴向限位的应用研究

零、部组件轻质化是固体火箭发动机的重要发展方向之一,这对新材料的力学性能与有关结构的适应性带来很大考验。针对全轴摆动喷管机械式金属限位装置的功能,设计了一种聚酰亚胺复合材料限位结构。这种结构的应用不仅可以减轻喷管质量,还能有效降低摆动力矩,节约加工成本,提高摆动喷管的可靠性。通过有限元仿真,分析了聚酰亚胺限位结构的热应力及工作过程中相关零件的间隙,得到了聚酰亚胺限位结构在导弹发射及发动机点火建压时刻的应力分布。结果表明,聚酰亚胺复合材料能够满足轴向限位功能的力学性能要求。非金属限位结构的研究为摆动喷管结构简化技术提供了技术参考。

聚酰亚胺复合材料;喷管;限位结构

随着航天技术的快速发展,固体火箭发动机轻质化、低成本和高可靠性面临着更大的挑战。零、部组件的材料创新与应用成为当前技术发展的重要突破之一。聚酰亚胺作为一种先进的复合材料,具有高耐热性、高耐低温性、高强度、低膨胀系数以及优异的尺寸稳定性,被广泛应用于军工、信息、机械、化工和电子等领域[1]。据统计,美国在军事、工业机械、民用航空和电子领域中,聚酰亚胺复合材料应用比例分别为20%、35%、20%和15%。例如,美国的2.4Ma超音速客机,飞行表面温度为177 ℃,要求使用寿命为60 000 h,据报道已确定50%的结构材料是热塑性聚酰亚胺为基体树脂的碳纤维增强复合材料,每架飞机的用量约为30 t[2]。

目前,应用成熟的全轴摆动喷管轴向限位结构比较复杂,一般由支承块、支承架、支承杆和锁紧螺母等组成,结构选用钢、钛合金等材料。为了改善其结构复杂性,在喷管入口处设计一种聚酰亚胺复合材料螺纹结构进行轴向位置限定,和常用的机械式轴向限位装置相比,减少了50~70个装配零件,提高了喷管的可靠性,减轻了喷管质量。对于出口直径约为500 mm的摆动喷管,减重效果达到了5%~8%;消除了由轴向限位装置产生的摩擦力矩;降低了零件加工成本,缩短了喷管生产周期。

本文研究聚酰亚胺复合材料的制备工艺,介绍全轴摆动喷管轴向限位功能,分析聚酰亚胺限位结构的工作载荷以及导弹发射时的轴向冲击力、发动机点火建压及在发动机工作过程中的可靠性,为高强度复合材料在全轴摆动喷管轴向结构的试验研究提供参考。

1 聚酰亚胺复合材料工艺研究

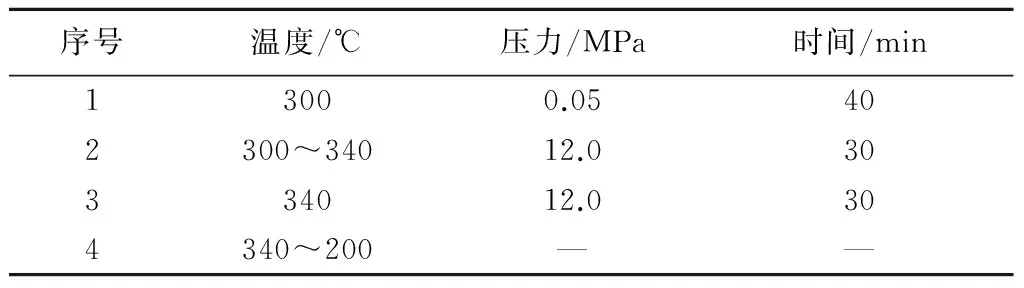

限位结构是将碳纤维与聚酰亚胺材料在高温低压下预压合,缠绕成型,成型步骤如图1所示。工艺参数见表1。

图1 聚酰亚胺复合材料限位结构成型步骤

表1 聚酰亚胺复合材料限位结构模压工艺

1)预热阶段:使模具及物料温度升至300 ℃,同时在小压力(0.05 MPa)作用下树脂熔融后向纤维内部渗透;2)升温阶段:在12.0 MPa作用下,使树脂进一步向纤维内部渗透;3)恒温阶段:保持升温阶段压力不变,保持30 min,使制品进一步致密化。

聚酰亚胺的弹性模量仅次于碳纤维,具有良好的力学性能,可作为复合材料的增强相。碳纤维与聚酰亚胺材料复合模压后性能见表2。

表2 聚酰亚胺复合材料性能

2 轴向限位功能及载荷分析

2.1 功能介绍

全轴摆动喷管以钢球或球窝支承喷射载荷,用1道或3道密封圈密封高温燃气。其能在360°方向上提供侧向控制力[3]。其需要进行轴向限位,从而保持活动体和固定体的相对轴向位置,以提供动密封圈初始压缩率的压紧力。对于机械式轴向限位装置,主要是通过金属零件之间的相互作用来实现;而新型聚酰亚胺复合材料限位结构采用非金属螺纹联接结构,设计合理的球面配合间隙,从而控制活动体与固定体的相对位移。

2.2 载荷分析

聚酰亚胺复合材料轴向限位结构受到的载荷见表3,主要包括弹体弹射时的轴向冲击力、发动机点火建压瞬间最大压强与轴向力及发动机工作过程中的热应力与过载冲击作用。发动机点火建压时间很短,因此,可以忽略喷管与燃烧室对接位置处的热交换。

表3 载荷类型

3 聚酰亚胺限位结构仿真分析

在导弹发射与点火建压时刻,暂不考虑冲击加速度随着导弹位置不同而变化的影响。对于全轴摆动喷管飞行时的可靠性,采用联合安全系数法进行分析。

3.1 限位结构受轴向冲击时的应力分析

喷管有时要承受沿轴向方向的冲击,如导弹发射过程中的冲击载荷。分析导弹发射时喷管活动体各零、部组件的受力情况时,为了简化计算,对限位结构球面位置施加+60g均布载荷,等效应力如图2所示,最大等效应力为200.97 MPa。结果表明,限位结构可以满足喷管承受最大冲击载荷的使用要求。

图2 冲击载荷时的等效应力分布

3.2 限位结构在点火建压时的应力分析

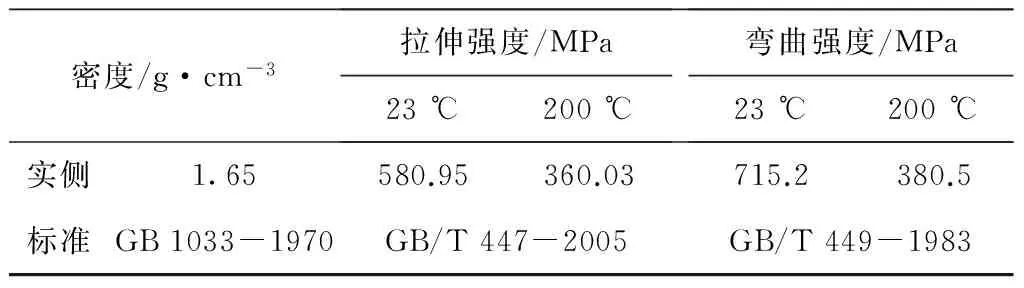

在发动机点火瞬间,限位结构承受喷管活动体的惯性力(759.5 N)和燃烧室最大压强(13.1 MPa)的综合作用,等效应力如图3所示,最大等效应力为64.94 MPa。结果表明,聚酰亚胺复合材料的强度能够满足使用要求。

图3 发动机点火瞬间的应力分布

3.3 限位结构热应力及间隙分析

采用热-固耦合方法进行分析。为了简化计算,假设:1)发动机稳态工作,燃气的参数(压强和温度等)不随时间而变化;2)喷管内壁在进行温度场计算时,不计烧蚀;3)不考虑材料的机械剥蚀;4)不考虑辐射传热和颗粒接触传热;5)喷管与外界环境绝热;6)不考虑螺纹牙型的影响。限位结构等效热应力云图和变化曲线分别如图4和图5所示。在喷管工作过程中,限位结构的最大等效应力从158 MPa增大到243 MPa,最后下降到238 MPa,最大等效应力的极值点出现在9、10和11 s,最小安全系数f1为2.39。结果表明,聚酰亚胺复合材料的强度能够满足使用要求。

图4 1、6、10和19 s时的等效热应力云图

图5 限位结构最大等效热应力变化曲线

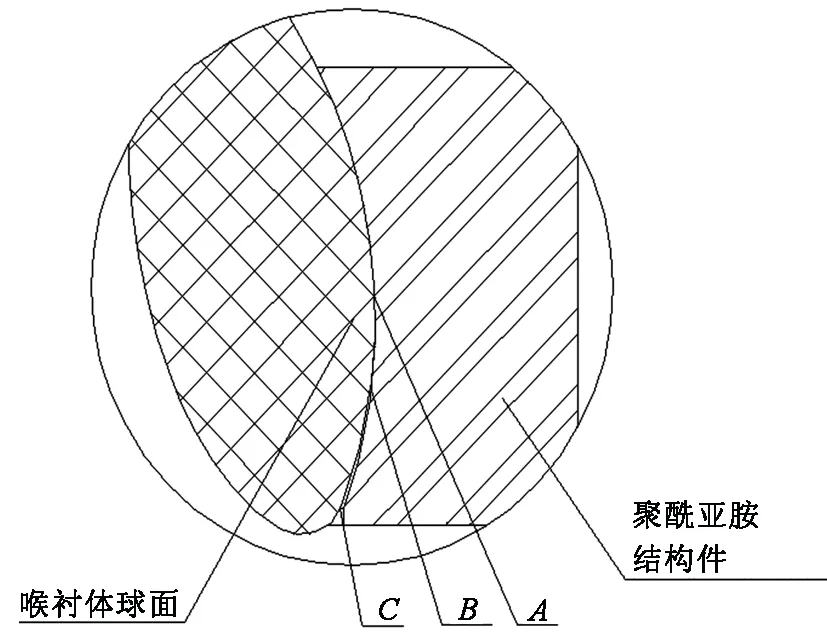

在发动机工作过程中,喷管摆动间隙因热膨胀而逐渐减小,为保证非金属球面的结构完整性与喷管的可靠性,在限位结构与喉衬体球面留有一定的设计间隙(见图6中A、B、C处)。

图6 球面间隙位置

提取喉衬体与限位结构的配合球面处的位移变化,得出球面间隙变化曲线如图7所示。从图7可以看出,随着发动机工作时间的增加,喉衬体与聚酰亚胺结构件的间隙不断减小;但在工作结束时,A、B和C处间隙均>0.1 mm,限位结构在工作过程中不会因为膨胀挤压而失效,球面间隙设计满足喷管使用要求。

图7 球面间隙变化曲线

全轴摆动喷管受飞行过载作用,对轴向限位结构施加+30g轴向作用力,通过分析可知,最大等效应力为161.37 MPa,限位环的最小安全系数f2为3.6。

根据联合安全系数法可得,在发动机飞行过程中,考虑热应力与轴向过载的共同影响,限位结构的联合安全系数:f=1.43>1,限位结构符合结构完整性要求。

4 结语

综上所述,可以得出如下结论。

1)采用聚酰亚胺复合材料限位结构具有明显优势。对于出口直径为500 mm的摆动喷管,减重效果达到了5%~8%,减少零件数量50~70个,降低了加工成本,缩短了生产周期,提高了摆动喷管的可靠性。

2)通过测试聚酰亚胺复合材料的力学性能,表明研究的制备工艺能够满足要求。

3)有限元分析结果表明,聚酰亚胺限位结构满足摆动喷管在导弹发射、发动机点火和发动机工作过程中的使用要求。

聚酰亚胺复合材料在摆动喷管限位结构上的应用尚属全新尝试,还需大量的理论和试验研究,轻质化、 高强度和耐烧蚀的复合材料在固体火箭发动机的应用将有不可替代的优势。

[1] Shi J H, Chen Z Y, Qin Y J, et al. Multiwalled carbon nanotube microspheres from layer-by-layer assembly and calcination[J]. Journal of Physical Chemistry C, 2008, 112(31):11617-11622.

[2] 张衍.新型聚酰亚胺合成及其复合材料研究[D]. 上海:华东理工大学,2013.

[3] 王铮.固体火箭发动机[M].北京:中国宇航出版社,1993.

责任编辑 郑练

周文清,易黎明,边 磊,崔建伟,朱 力

(中国航天科工集团第六研究院 四十一所,内蒙古 呼和浩特 010010)

Analysis on Application of Nozzle Restricted Structure of Polyimide Composite

ZHOU Wenqing, YI Liming, BIAN Lei, CUI Jianwei, ZHU Li

(The 41st Institute of No.6 Academy China Aerospace Science & Industry Corporation, Hohhot 010010, China)

The development of the light-weight assembly parts turns into an important technology of design and manufacturing for solid rocket motors (SEM). In order to meet the function requirements, mechanical properties and adaptability on new materials faces great challenges. A new-type polyimide composite structure is proposed to replace the metallic restricted device of ball-socket nozzle which not only reduces weight and shaking moment but also saves processing costs and enhances the nozzle’s reliability. The stress and clearance gaps which are between the correlative parts during SEM working, at the time of missile launch, and at the start and shut-down moment have been calculated by ANSYS. The results demonstrate that the polyimide composite structure can satisfy the proper requirement of the metallic restricted device. The study on non-metallic restricted structure could provide technical reference for further simplified structure of ball-socket nozzle.

polyimide composite, nozzle, restricted structure

周文清(1989-),女,工程师,主要从事喷管设计等方面的研究。

2016-01-28

V 19

A