特殊钢厂轧机控制系统优化研究

2016-11-11孙克俭

特殊钢厂轧机控制系统优化研究

1 存在的问题

小型合金钢棒材半连轧系统投入运行后,在生产过程中出现了许多故障,如功率柜内的快速熔断器频繁烧坏、电网电压波动厉害、活套自动调节不正常以及堆拉钢现象频繁等,还经常出现成品钢材头部带耳子的现象,有的甚至长达十几米,造成成品尺寸严重偏差,且生产过程中调整困难,极大地影响了钢材的成材率。

其直接原因主要是钢坯在咬入轧机的瞬间,形成了一定的动态速降,受速降的影响,各轧机之间秒流量相等的关系被破坏,从而使各轧机之间的堆拉关系被破坏;而又因每根钢的速降不一样,造成调整相当困难,极易产生头部耳子现象。其根本原因是设计系统中未考虑生产实际现场电源波动因素的影响(由于电网容量比较小,电源电压受负荷影响比较大,致使网络电源波动幅度较大),对电网质量因素影响抗干扰能力比较差,满足不了快节奏的轧制生产需要,以及冲击补偿系统、活套调节系统不理想,使系统在逻辑判断上出现时间误差,从而出现成品钢带耳子与活套调节不稳等现象。

本文通过对连轧电控系统进行适应性技术改造,使其自动控制水平得到提高,并进一步提高轧机生产效率和成材率[1-2]。

2 控制系统优化

2.1 控制系统设计[3-5]

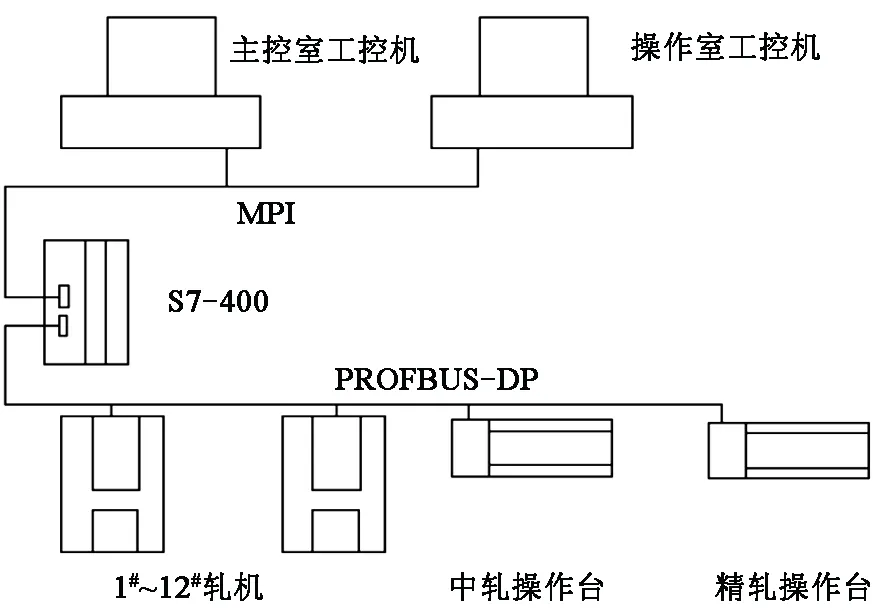

小型连轧控制系统采用西门子公司S7-400 PLC控制系统,传动部分采用西门子公司的6RA70全数字直流调速装置。该套自动控制系统由12架连轧机直流主电动机传动控制系统和连轧过程自动化控制系统组成。采用西门子S7-400系列PLC,通过PROFIBUS-DP,将12台西门子全数字6RA70直流调速装置和2台西门子远程ET200M操作站连接在一起,完成轧线的通信、逻辑控制、故障报警及连锁控制、速度连调、微张力及活套的控制等,通过PROFIBUS-DP现场总线控制12台轧机的运行、停车、调速及故障处理,现场操作台上的控制信号通过2台远程ET-200经总线送至S7-400处理,进行实时自动控制。2台工控机通过MPI网与S7-400系列PLC连接,实现对整个棒材中、精轧连轧生产线的参数设定与监控功能。其具体系统框图如图1所示。

图1 系统框图

采用电压前馈技术、速度双闭环控制技术和直流调速装置脉冲封锁技术对合金钢棒材连轧电控系统进行相关优化,并对相应工控机程序进行重新优化编写,以解决车间实际生产中出现的各类问题。

2.2 控制系统优化[6]

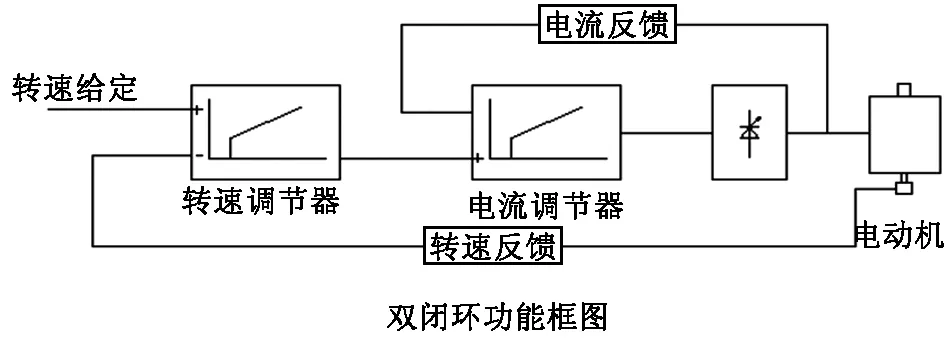

1)针对原连轧电控设计系统中的冲击补偿系统、活套调节系统不理想,有时造成系统在逻辑判断上出现时间误差,易造成成品钢带耳子与活套调节不稳等制约生产的难题。采用冲击速度补偿,即速度双闭环技术(见图2),解决了头部耳子问题,提高了成材率,保证了钢材尺寸的稳定正常。

图2 速度双闭环功能框图

连轧直流调速装置所带负荷为直流电动机,而电动机的电感量较大,使得电流环的响应速度不是很快(该装置响应时间约为100 ms)。当电压波动速度较快时,电流环将跟不上电压的波动,从而引起电动机速度的波动,由于各轧机机械及电气参数的不一致,从而造成各轧机波动速度不一样,打乱了原先已调整好的各轧机间的堆拉关系,造成堆钢、卡钢事故出现,从而易造成轧材尺寸超差报废。

速度双闭环装置采用经典的转速电流双闭环调速系统,装置的动、静态性能较高。当电压波动小而缓时,输出电压波动后引起电流的波动,通过电流环的反馈调节,使电流保持不变。

2)直流传动的控制部分选用Siemens公司的6RA70系列全数字直流控制器,所用四象限工作装置的功率部分电路为2个三相全控桥, 励磁回路采

用单相半控桥,从而实现电动机电枢可逆和回馈制动。在正常轧制过程中,6RA70直流控制器正组脉冲触发器驱动正组三相全控桥,而在此存在反组脉冲触发器导通现象,造成相间短路而烧坏快速熔断器。针对上述问题,通过更改6RA70设置,使在正组脉冲导通的同时,封锁反组脉冲,反组脉冲只有在轧机要求反向和回馈制动时导通,这样避免了因功率柜内快熔频繁烧坏而引起的问题。

3)增加故障报警功能。在小型连轧控制系统中,共包含12架轧机电控部分、润滑系统及液压控制部分,为提高系统的可靠性,系统中相关的联锁比较多,这样带来的故障点也比较多。当实施系统程序优化后,增加多方面的功能报警,使得整个轧线状态及各类故障直观地显示在工控机上,一旦发生故障,现场值班人员得以在较短的时间内找到故障点,大大提高故障处理速度。

3 结语

对工控机程序实施优化方案后,不仅可有效地进行各项工艺参数在线计算,提高了参数计算的准确性,杜绝了人为因素造成的工艺事故,还使其自动控制水平得到提高,并进一步提高了轧机生产效率和成材率。

[1] 温智童.新一代棒材精轧机组技术[J].中国科技博览,2016,24(6):24-26.

[2] 陈云泽.自适应模糊PID轧机液压AGC系统特性研究[J].太原科技大学学报,2015 (3):34-36.

[3] 张杰.单机架可逆式冷轧机PLC控制方法[J].自动化应用,2015(12):31-33.

[4] 张志刚,崔兴旺.变频器使用中应注意的问题[J].科技信息,2012,15(11):47-48.

[5] 贾振虹,吉强.变频器频繁故障的原因分析[J].甘肃科技,2012,21(7):69-70.

[6] 赵剑波.单机架可逆冷轧机的电气控制系统研究[J].信息技术与信息化,2015(9):69-70.

责任编辑 马彤

孙克俭

(山东钢铁股份有限公司莱芜分公司 特钢事业部,山东 莱芜 271104)

在小型合金钢棒材半连轧原设计系统中,未考虑生产实际现场电源波动因素的影响,对电网质量因素影响抗干扰能力比较差,不能满足快节奏的轧制生产需要。冲击补偿系统、活套调节系统不理想也会造成系统在逻辑判断上出现时间误差。通过对连轧电控系统进行适应性技术改造,采用冲击速度补偿,更改6RA70设置,增加故障报警功能等手段,使其自动控制水平得到提高,并进一步提高了轧机生产效率和成材率。

特殊钢;控制;优化

Control System Optimization of Special Steel Mill

SUN Kejian

(Shandong Iron and Steel Limited by Share Ltd Laiwu Branch Special Steel Division, Laiwu 271104, China)

In the actual production process of the semi-continuous rolling system of small alloy steel bar, according to the requirement of production, the number of rolling mill is different. In the original design system, the influence of the actual field power supply fluctuation is not considered, and the influence of the quality factor of the power network is relatively poor, which can not meet the demand of the rolling production. The impact compensation system and adjustable system are not ideal, and sometimes let the system to appear on the logical judgment time error. In order to further improve the production efficiency of the mill, increase the rate of finished products, and improve the automatic control level of rolling control system.

special steel, control, optimization

孙克俭(1973-),男,工程师,主要从事冶金设备自动化控制等方面的研究。

2016-05-27

TG 333.2

A