浅析电石渣在330 MW循环流化床锅炉环保脱硫的应用

2016-11-10丁芸

丁 芸

(京海煤矸石发电有限责任公司,内蒙古 京海 016000)

浅析电石渣在330 MW循环流化床锅炉环保脱硫的应用

丁芸

(京海煤矸石发电有限责任公司,内蒙古 京海016000)

对电石渣在1 177 t/h循环流化床锅炉环保脱硫的应用进行了分析。

循环流化床锅炉;电石渣;环保;脱硫

0 引 言

内蒙古京海煤矸石发电厂2×330 MW循环流化床直接空冷汽轮发电机组分别于2010年8月、10月投产发电。机组投产以来实现安全稳定运行,锅炉各项指标均能达到设计参数要求;但是在新的环保政策下,最初设计环保排放指标逐渐不能适应新的要求,电厂于2014年对两台锅炉的脱硫系统进行了技改,在2014年7月1日环保排放指标达到了国家新的环保要求。

京海电厂是中国第一个利用纯炉内喷钙脱硫达到现行国家环保标准的大型循环流化床锅炉,但因其化学反应受制于石灰石反应活性及诸多因数的影响,其排放数据的控制是一个极其不稳定且较困难的过程;为了保证环保指标排放达标,为了企业肩负的社会责任,也为了提高资源综合利用以及降低电厂运行成本,电厂经过充分论证,决定采用电石渣作为脱硫剂使用,达到“以废治废”的环保循环经济,取得了明显效益。

1 锅炉简介

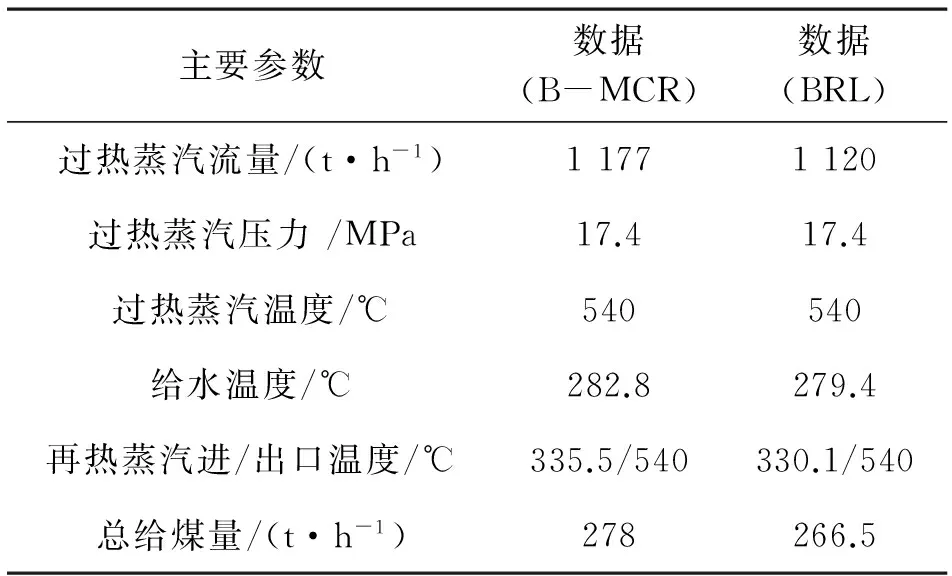

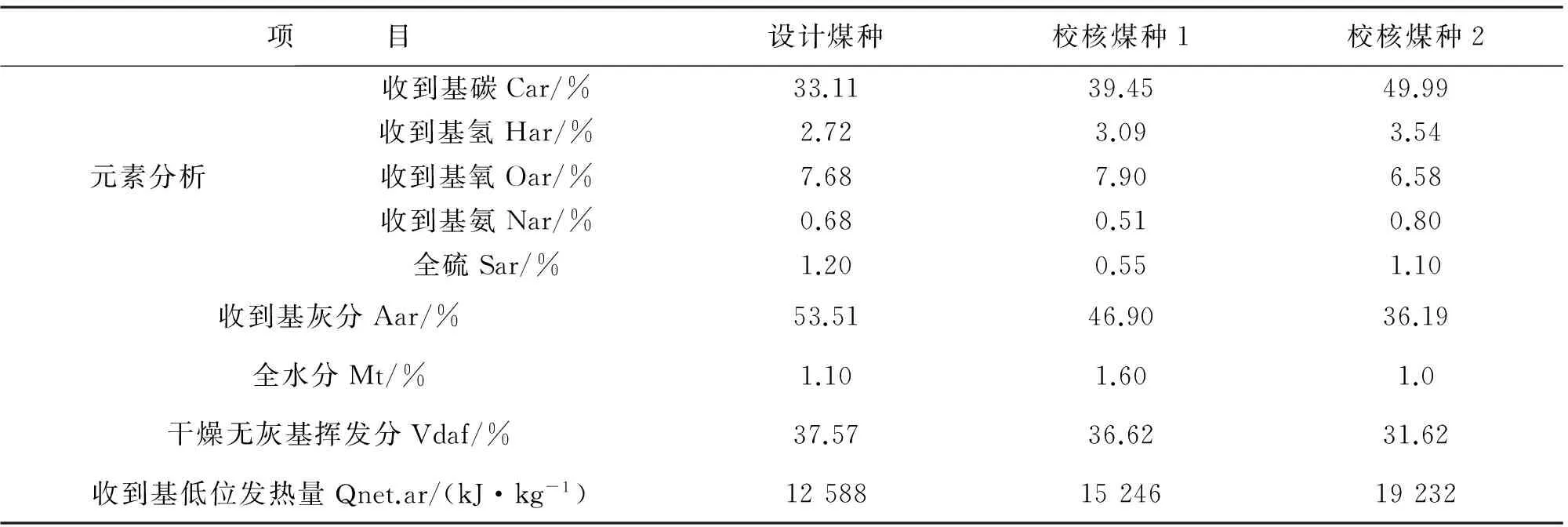

锅炉系东方锅炉股份有限公司设计制造的1 177 t/h循环流化床锅炉。亚临界参数、单炉膛、一次中间再热自然循环汽包炉、紧身封闭、平衡通风、固态排渣、全钢架悬吊结构。配备330 MW亚临界中间再热单轴双缸、双排汽、直接空冷汽轮发电机组,锅炉设计主要参数见表1、表2和表3。

表1 锅炉主要参数

表2 石灰石分析

2 采用石灰石脱硫存在问题

大型循环流化床锅炉纯炉内喷钙脱硫因其不稳定性使得环保排放指标相对较难控制,也因此种脱硫方法会使钙硫比较高而影响锅炉效率,炉内石灰石喷钙脱硫在钙硫比达到1.8后,其锅炉效率会有所降低,从而使得电厂的综合效益降低。

表3 设计和校核煤质元素分析

CFB锅炉燃烧最大的优点就是在燃烧过程中能够边燃烧边脱硫,比尾部烟气脱硫工艺简单、成本低廉;为了降低生产成本,电厂经过充分论证,决定采用电石渣作为脱硫剂使用,取得了明显经济效益。

3 电石渣脱硫介绍

1)目前电石渣主要来源于聚氯乙烯(PVC)、乙炔、聚乙烯醇等化工产品的生产,电厂外购,含水率﹤1%,满足粉体输送要求,可作为干法脱硫吸收剂。

2)石灰石主要成分为CaCO3。

3)实际燃用煤种为设计煤种。

4)电石渣主要成分为Ca(OH)2,其干燥后颗粒尺寸细且密度小(0.7 t/m3),是石灰石密度的一半,电石渣分解温度也显著低于石灰石粉。

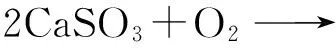

5)电石渣作煤燃烧的固硫剂

电石渣固硫机理:煤燃烧时放出SO2、 SO3等有害气体,在煤中掺入一定量的电石渣后,能有效阻止硫分的挥发,这是因为电石渣的主要成分Ca(OH)2与煤中的硫分发生化学反应,生成CaSO3等固体物质,从而达到固硫的目的主要化学反应有:

固硫效果:电石渣的固硫效果主要与电石渣用量、燃烧反应温度和添加剂的催化作用有关。为了提高电石渣的固硫率可以加入适量的添加剂,从而增强固硫能力;用电石渣作煤燃烧的固硫剂,不仅充分利用了废渣,而且可以防止煤燃烧过程中硫的挥发所造成的大气污染,在中国有广阔的发展前景。

电石渣的主要成分为Ca(OH)和CaO,其中CaO是生成碳化钙时带入电石的。

电石渣在煤燃烧时,Ca(OH)2与SO2发生反应,生成CaSO4,从而达到固硫效果。

采用电石渣作为固硫剂,其固硫率要比采用天然石灰粉作固硫剂高。原因是Ca(OH)2在300 ℃~400 ℃就能完全分解生成CaO和H2O的电石渣掺在煤中,当煤中硫分开始着火燃烧生成硫化物时就可以参与反应。生成CaSO3随着温度提高而被氧化成CaSO4。

由于石灰石比较密实,孔隙率低,不利于气相SO2向CaO颗粒内部的渗透与扩散。

锻烧产生的CaO之所以能吸收SO2并与之发生反应是在于CaO内部有较多的孔径为0.2~17.5 μm的微孔。微孔越多,发生化学反应的表面积越大;对SO2和CaO发生气—固反应越有利。而锻烧温度过高时,则会发生CaO被“烧僵”现象,将使CaO的空隙闭塞,反应比表面积减少,对SO2在CaO颗粒中的渗透和扩散不利。从这一观点上可以解释采用电石渣时固硫率比采用生石灰时略高的原因是:电石渣在受热分解是逸出水分,生成的CaO有较多的空隙,有利于气—固相反应的进行。

4 石灰石与电石渣作为脱硫剂使用的经济效益对比

1)试烧电石渣期间,在同等负荷下排烟温度升高了约2 ℃~3 ℃。

2)使用纯石灰石脱硫剂脱硫时,每万kW·h发电单价脱硫成本为61.68元,而使用电石渣的脱硫成本单价为53.13元,两者比较,后者在成本上只有前者的86%。

3)电石渣试验期间,对NOX的排放影响较小,对于采用SNCR脱硝方式的机组,其尿素的单耗会快速降低,尿素节省明显,按单台机组发电量计算1天可节约1.5 t左右。

4)采用电石渣作为脱硫剂使用期间,底渣CaO含量明显下降4~5个百分点,其灰渣的综合利用得到提高。

5)电石渣在炉内的反应速率明显快于石灰石,调节特性相对于石灰石,环保指标的控制更为方便、快捷。

6)适应煤种性强,京海电厂进行了高硫煤、低硫煤燃烧试验,效果良好。原煤热值为12 600 kJ,硫分可以提高到1.9;且折算硫分在0.6时(设计值为0.4),钙硫比将会降低0.6,其主要原因为生成的CaO有较多的空隙,有利于气—固相反应的进行,混合强度较高,反应较好,这在选择煤种及煤质含硫量的高低上有了更大的空间,使得电厂的综合效益能得到较大提高。

7)对炉内燃烧工况影响小,电石渣作为脱硫剂,大大缩短了煅烧时间,对床温影响非常小,对于纯炉内喷钙脱硫的CFB机组,在启、停炉期间可以实现SO2不超标,这在使用纯石灰石作为脱硫剂时是无法实现的。因其对床温影响小,机组带负荷能力明显加快,也能满足电网AGC调整速率的要求。

8)对受热面磨损小,因电石渣密度小、质量轻、粒径小、单位时间内发电量相同时用量少,其对锅炉受热面磨损小。

9)因电石渣氧化钙含量高,密度小、质量轻,易于输送,对空压机、罗茨输送风机的出力减少,压缩空气用量减少,从侧面起到了节电效果。

10) 因电石渣分解成CaO和H2O,与石灰石相比减少了CO2排放。

5 结 语

综上所述,使用电石渣作为脱硫剂,既能提高锅炉效率,也可降低供电标煤耗;供电标煤耗在电厂发电成本里占比最大,如原煤热值保持不变,煤中含硫量提高0.6个百分点,原煤价格每吨将降低5元,按京海电厂每年消耗原煤2 000 000 t计算,一年至少可节省燃煤成本1 000万元;使用电石渣作为脱硫剂,既实现废弃物资源化利用,达到“以废治废”的环保循环经济,还能有效降低电厂发电成本,提高综合经济效益。

The application of carbide slag to environmental protection and desulfurization in 1177 t/h circulating fluidized bed boiler is analyzed.

circulating fluidized bed boiler; carbide slag; environmental protection; desulfurization.

TM621

B

1003-6954(2016)04-0088-03

2016-03-26)

丁芸(1968),从事循环流化床机组调试、运行优化及生产技术管理工作。