典型翼面结构热力协调加载技术

2016-11-10丛琳华

丛琳华

(中国飞机强度研究所,陕西 西安 710065)

典型翼面结构热力协调加载技术

丛琳华

(中国飞机强度研究所,陕西 西安 710065)

针对某型翼面结构热力联合试验,提出了在热环境中采用托板与拉杆组合方式力载荷施加技术,该技术能够减小力载荷对温度场均匀性的影响。同时,采用带滑轮的加热装置,实现了与翼面变形的随动,满足高温环境下翼面大变形时的加载要求,并在试验中成功应用,为以后热试验设计开拓了新思路。

翼面结构;热强度;试验方案

1 引 言

高超声速飞行器飞行时,机身壁板在气流摩擦下会产生很高的温度,使壁板的内外表面形成很高的温度梯度,给飞行器的热防护及其动力学设计带来了挑战[1]。为保证高速飞行器的安全,确认飞行器的材料和结构是否能经得起高速飞行时所产生的热冲击及高温热应力破坏,须对高超声速飞行器结构进行热强度试验。尤其是壁板的热力环境耦合,使得结构动力学响应计算十分复杂。热、力两者间的耦合效应表现为热环境改变壁板材料的物理力学性能,且壁板内非均匀温度场产生的温度梯度所引起的应力变化将改变壁板的刚度[2]。

传统的飞行器结构静强度试验方法和设备已经进行了很大的革新和改造,在进行常温结构强度试验时,已经形成从试验的支持方案、试验载荷处理、试验方案设计、试验结果分析等方面的完整体系[3],静强度试验采用拉压垫、帆布带、杠杆、真空吸盘等多种方式进行载荷的施加[4-7]。而翼面结构高温条件下力载荷的加载,不仅要求加载机构在高温环境中保证自身的使用功能,还要求加载机构应尽量少地影响结构在试验过程中的响应,并尽可能减小对结构温度场的影响。因此,在试验设计阶段,要综合考虑试验技术要求和试验安全性要求,重点研究热力协调加载方法,在确保试验的安全性的前提下,尽量实现试验技术指标要求,以实现对翼面结构热强度性能的验证。

2 热强度试验力载荷设计原则

热强度试验加载系统是在试件上模拟结构承受载荷过程的自动调节系统,由于作用在结构上的载荷是非周期性的,随时间变化又比较剧烈,因此它与静强度试验协调加载装置的最大区别是热强度试验系统必须有较好的动态响应。在多点加载时必须按多闭路相关系统来考虑。

对结构同时加载又加热时,加载连接件须穿过加热器,还要求尽量减少对结构局部强度和温度分布的影响,因此多数情况下只加集中载荷,加载点较少;加热引起的结构刚度变化,或者加热、加载使结构进入塑性变形的情况下,必须考虑系统的非线性。

对于翼面结构,常规的石英灯管辐射加热可以满足试验热载荷在800℃以内的加载要求。而在高温情况下,力载荷加载需要考虑的技术要求更为复杂。热强度试验过程中,施加集中载荷时要遵循如下原则:

(1)连接构件或接头要适应高温环境,既要受热,又要传递力载荷。

(2)连接的构件或接头不能严重地破坏加热器和试验件表面的热场,即这些连接构件不应有较大的热沉;加力杆要穿过加热器的反射器,因此加力杆既要传力,又不能太粗。

(3)采用开孔连接方式时,孔和接头不能明显地影响试验件的总体或局部强度/刚度。

(4)在简化载荷时,应在保证结构受力真实的情况下,尽量减少加载点的数目。

(5)加载装置必须准确地模拟结构的受力情况,试验过程须安全可靠,具有较好的跟随性。

(6)载荷加载装置应在保证自身使用功能的情况下,尽量减小对结构温度场的影响。

(7)载荷加载装置应尽量少地影响结构在试验过程中诸如变形、应力分布等响应。

在试验安全保护方面,由于加热装置带有强电,试验件预估变形量大,必须保证在试验过程中试验件与加热装置始终保持足够的安全距离,即使试验中试验件发生大变形而导致位移甚至破坏,也不至于导致试验件与加热装置短路,危及试验现场人员,造成设备的严重损坏以及试验件的二次损坏。

3 热强度试验力载荷施加方法

在高温环境下,力载荷的加载主要分为托板拉杆方式、焊接头方式、单面推杆方式以及夹板方式等4种方式。下面分析这4种方式及其优缺点,为试验加载方法的选择提供依据。

(1)托板、拉杆方式

托板、拉杆方式加载的实现方法:根据试验加载点附近区域结构特点,在避免破坏试验件承载结构的情况下,选择非关键结构区域开孔,使用拉杆穿过试验件后,在试验件另一侧安装托板,最后通过拉杆将力传递至托板,再由托板传递至试验件。拉杆的粗细、托板大小和形状需要根据试验件单位面积承力能力、载荷大小、加载点区域结构特点确定。这种加载方式要求开孔以及拉杆、托板的安装不能严重影响试验件总体或者局部的强度和刚度,而且托板和拉杆应尽量小巧,避免影响加热器工作和减小对温度场的破坏。

托板、拉杆方式的优点是:加载点准确,载荷模拟准确度好;试验过程中不影响试验件变形,适用于大变形的试验件;试验过程中加载装置结构简单,可靠性高;试验加载装置安装方便;适用于各种外形尺寸的试验件。

托板、拉杆方式的缺点是:要在试验件表面开孔,对试验件的完整性有一定影响;拉杆需要穿过加热器,对加热系统有干扰;对结构温度场有一定的影响;不适用于带有热防护结构的试验件。

图1为托板、拉杆的力载荷施加示意图,图2为翼面加载拉杆安装形式图。

图1 托板、拉杆的力载荷施加示意图

图2 翼面加载拉杆安装形式照片

(2)焊接头方式

焊接头式加载的实现方法:根据试验加载区域结构点,采用焊接方式固定加载用接头,通过拉杆将力传递至焊接接头上,再由接头传递至试验件承力结构上。接头大小和样式根据试验件单位面积承力能力、载荷大小、加载点区域结构特点确定。这种加载方式要求接头的样式和安装尽量减小对试验件总体或局部的强度和刚度的影响,接头和拉杆的尺寸、结构应小巧,避免影响加热器工作和减小对温度场的破坏。

焊接头方式的优点是:加载点准确,载荷模拟准确度好;试验过程中不影响试验件总体变形,适用于大变形的试验件;试验过程中加载装置结构简单,可靠性高;试验加载装置安装方便;适用于各种外形尺寸的试验件。

焊接头方式的缺点是:需要在试验件表面焊接接头,影响试验件的完整性,并局部增加试验件刚度和热沉;拉杆需要穿过加热器,对加热系统有干扰;对结构温度场有一定的影响;单个接头受限因素多,承载能力小,大载荷的试验件需要接头数量过多;接头焊接复杂,对工艺要求严格,需要严格控制接头与试验件之间的热匹配,避免在高温条件下由于热匹配问题造成接头的脱落。

图3给出焊接头的力载荷施加示意图。

图3 焊接头的力载荷施加示意图

(3)单面推杆方式

单面推杆方式加载的实现方法:根据试验加载区域结构点和载荷大小,在翼面单侧通过推杆将力传递至推杆头部的压板上,再由压板以推挤的方式将载荷传递至试验件承力结构上。压板大小和样式根据试验件单位面积承力能力、载荷大小、加载点区域结构特点确定,要求压板的样式和安装应尽量保证贴合面在加载时保持不变,并尽量减小对温度场的影响;推杆的尺寸、结构在满足稳定性要求的基础上,避免影响加热器工作和减小对温度场的破坏。

单面推杆方式的优点是:可以较为准确地模拟翼面连接处弯矩;试验过程中不影响试验件变形;单点可以施加大载荷;适用于各种外形尺寸的试验件。

单面推杆方式的缺点是:加载机构在保证稳定性和强度的情况下,体积较大,严重影响了温度场;推杆需要穿过加热器,对加热系统有干扰;当试验件变形较大时,加载位置会发生变化,不适用于大变形的试验件;加载机构零部件多,安装复杂。

图4给出单面推杆的力载荷施加示意图。

图4 单面推杆的力载荷施加示意图

(4)夹板方式

夹板式加载的实现方法:采用两块具有一定刚度和强度的夹板分别夹紧固定在上、下翼面加载点的弦线方向,夹板两端延伸到加热器外,由两端连接加载机构并调整两端载荷大小,保证气动力压心。夹板大小和样式根据试验件单位面积承力能力、载荷大小、加载点区域结构特点确定。要求夹板的样式和安装应尽量紧固地贴合上、下翼面,保证在加载时不发生滑动,夹板的设计主要考虑刚度要求和对温度场的破坏情况。

夹板方式的优点是:可以较为准确地模拟翼面连接处弯矩和剪力;由于加载系统的连接位于加热器外,对加热器影响较小;夹具简单,安装方便。

夹板方式的缺点是:由于需要保证弹翼展长方向的加载位置,上、下夹板与试验件之间需要一定的夹紧力,并且夹板保证了一定的刚度后,在加载过程中将会限制试验件的变形,因此夹板方式要求试验件自身刚度要大;上、下夹板与试验件之间在试验前施加夹紧力,并保证夹板与试验件的良好贴合,不适用于外形尺寸变化较大的试验件;夹板在保证刚度和强度的情况下,体积较大,严重影响了温度场;由于在常温时施加夹板与试验件的夹紧力,需要严格控制夹板与试验件之间的热匹配,避免在高温条件下由于夹紧力问题造成试验件的损坏。

图5给出夹板的力载荷施加示意图。

图5 夹板的力载荷施加示意图

在高温条件下,上述4种热载联合力载荷加载方式各有优缺点,在制定试验方案时应根据试验件自身结构特点及受载、受热情况选用或者组合使用。布置在加热器内部的加载装置设计时应充分考虑、分析各种条件,在保证施加载荷的情况下,其结构尽量小巧,并有针对性地选用一些如高温合金钢等耐热材料,进行适度的热处理工艺,采取合适的主动和被动冷却措施,如表面抛光、镀层、喷刷隔热涂层或者采用循环水冷却等方式来保证试验加载的顺利完成。

另外,有些结构承受均布的内压或外压,为了施加均布压力,同时又可对结构加热,通常采用抽气的方法施加外部压力,采用充气的方法施加内部压力,这样在试验件的外侧可实施加热。

在结构热强度试验中引入了温度和时间两个参数后,在许多情况下提出了按时间历程模拟的要求,因为按照飞行的载荷条件,结构受力危险情况并不一定是载荷最大时刻,必须与受热环境组合在一起考虑。

4 翼面结构热力协调加载方案

4.1 高温下力载荷的施加

针对翼面热力联合试验特点,由于载荷加载点分布广泛,试验件预估变形量大,在充分考虑各加载方式优缺点后选择托板、拉杆方式实现在高温环境下的力载荷加载,但常用的托板、拉杆方式还不能直接用于高温环境下翼面结构的力载荷施加,针对翼面结构特点,需要对托板、拉杆方式进行部分改进,包括:

(1)对于超塑成形翼面壁板区,托板外形必须大于单个超塑工艺成形的加强筋网格,实际需根据单个加强筋网格的承载能力计算需要安装的托板面积;

(2)钻孔位置选在网格中央区域,避免对加强筋网格造成损伤;

(3)由于拉杆加载时需要穿过试验件和加热器,试验件及加热器的开孔应充分考虑试验件变形、热膨胀等因素的影响,并在加热器上安装保护装置,避免加载过程中由于试验件变形或者破坏使得拉杆破坏加热器或者拉杆与加热装置(石英灯管、铜导流条)形成短路;

(4)在托板与试验件贴合面之间布置柔性隔热垫,减弱因接触传热导致试验件局部温度降低的问题,同时增加贴合性,避免产生集中力损坏试验件。

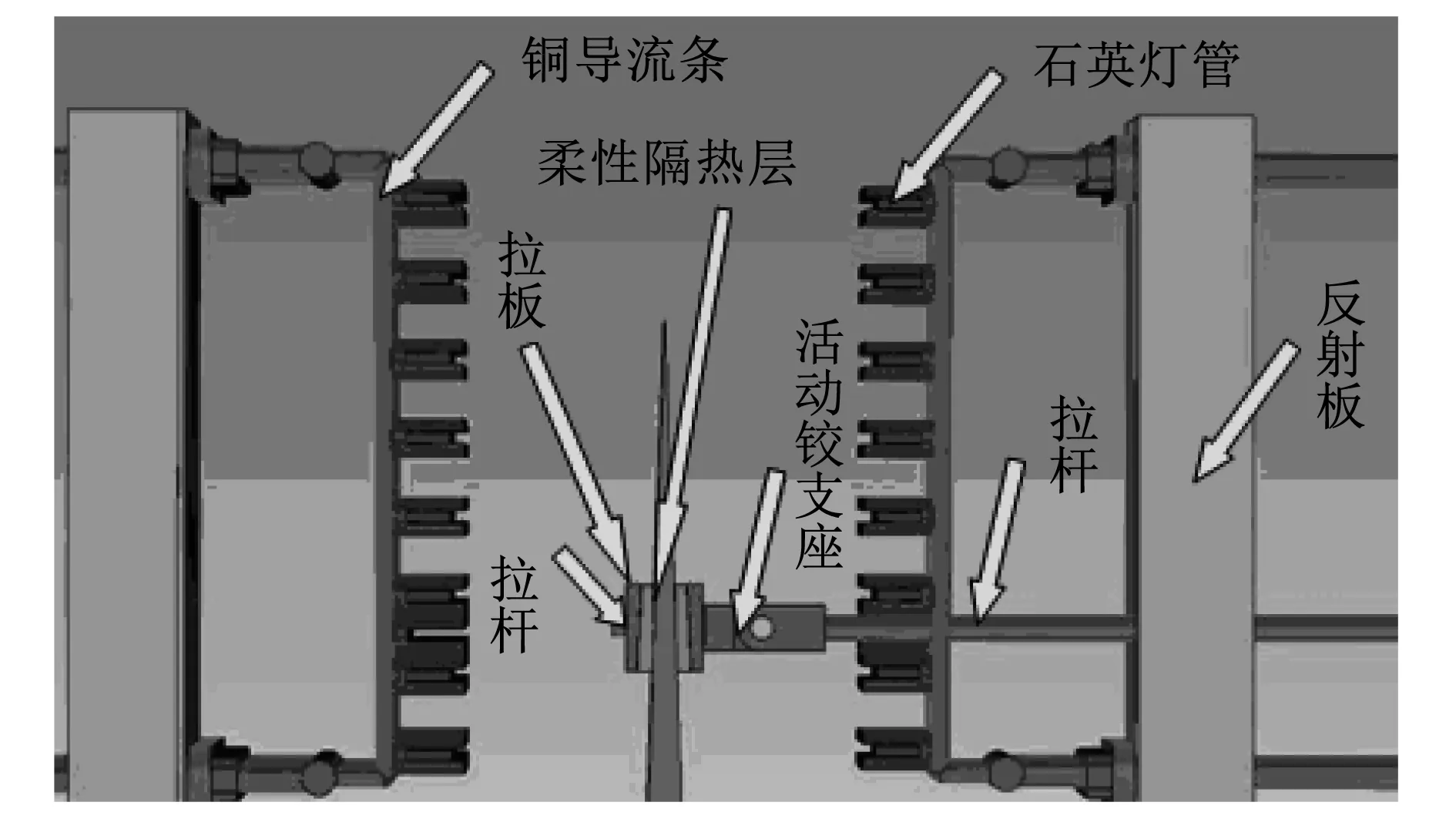

托板使用30CrMnSiA钢板,在托板和弹翼贴合面加垫隔热层及缓冲材料,以尽量减小对试验温度场的影响;试验件内部的拉杆采用耐高温合金钢棒,外部穿过加热器的拉杆考虑到其需要穿过加热器反射板,与石英灯管距离更近,选用相同材料的高温合金钢棒。另外,考虑到弹翼的变形,拉杆与托板的连接采用活动铰支的形式,以保证试验件在试验过程中即使发生较大变形仍能正常施加力载荷,所有拉杆、托板等处于试验温度场范围内的加载部件均经过镀铬处理,降低其吸热量。具体托板、拉杆等与弹翼的连接安装见图6。

图6 托板、拉杆方式力载荷加载示意图

4.2 安全保护方案

高温环境下力载荷选取托板、拉杆方式施加,由于拉杆需要穿过试验件和加热器,试验件及加热器的开孔在保证加载拉杆的强度后应充分考虑试验件变形、热膨胀等因素的影响,保证在试验过程中试验件与加热装置始终保持足够的安全距离,确保试验的正常进行。

考虑到安全保护装置的安装简便性,减少试验系统的复杂程度,在托板、拉杆方式力载荷加载中的无缝钢管,安装时根据预估的试验件变形位移量预留适当距离。另外,加热器支架安装活动轮,使得加热器与试验件形成随动系统,可以保证试验件与加热装置始终保持足够的安全距离,即使试验件产生大变形位移的情况下,加载机构也能够顺利完成试验。试验件在试验过程中一旦破坏,也有足够的安全反应时间,切断试验电源,中止试验加载系统,保护现场人员及设备的安全,也防止试验件产生二次破坏。具体安全装置如图7所示。

图7 安全保护装置示意图

5 结 论

针对典型翼面结构热力联合试验特点,确定了托板-拉杆加载方法的力载荷施加方法,这种力载荷施加方法有效地避免了对试验测试参数的影响,同时将对温度场的影响减到最小。在温度场施加方面,采用带滑轮的加热装置,实现了与翼面变形的随动,在高温环境中满足了翼面大变形的要求,并综合考虑了试验的安全性。通过该项研究,形成了一整套适合典型翼面结构地面热力联合试验的试验技术基础,该项试验技术成果将为高速飞机翼面结构的验证试验提供技术支撑。

[1]程昊,李海波,靳荣华,等.高超声速飞行器结构热模态试验国外进展[J].强度与环境,2012,39(3):52-59.

[2]刘文光,严铖,郭隆清.热环境下飞行器壁板的振动疲劳分析[J].失效分析与预防,2014,9(1):1-5.

[3]强宝平.全尺寸飞机结构试验技术[J].航空科学技术,2013,(6):10-13.

[4]杨蓉,孙金云,吴兵,等.复合材料舵翼面静力加载方式研究[J].强度与环境,2012,39(2):1-8.

[5]刘冰,刘兴科,张建锋.某型飞机升降舵静强度试验研究[J].工程与试验,2013,53(3):43-48.

[6]庞宝才,董登科,弓云昭,等.襟缝翼可动翼面的随动加载方法研究[J].机械科学与技术,2014,33(10):1590-1593.

[7]邵骞,马利娜.结构强度试验中真空吸盘技术研究与应用[J].科学技术与工程,2014,14(10):275-279.

Coupling Exertion Technology for Mechanical and Thermal Load of Typical Wing Surface Structure

Cong Linhua

(Aircraft Strength Research Institute of China, Xi′an 710065, Shaanxi, China)

For a mechanical and thermal coupling strength test of a specific wing surface structure, a new load exertion technology constructed with the combination of splint and pull rod is advanced, and the effect of mechanical load on the uniformity of temperature field is alleviated. At the same time, the adaption of thermal load with wing surface deformation is achieved with the application of heater with rollers, thus the load exertion requirement under great deformation and high temperature circumstance can be fulfilled. The verification in structure test proves that this technology can exploit a new method for thermal test design.

wing surface structure; thermal strength; test approach

2016-08-23

丛琳华(1974-),男,高级工程师,主要从事飞行器结构热强度分析与试验研究工作。

V216.4+1

B

10.3969/j.issn.1674-3407.2016.03.019