管材热处理试验机控制系统的开发

2016-11-10苏海龙骆宗安冯莹莹

苏海龙,骆宗安,冯莹莹

(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819)

管材热处理试验机控制系统的开发

苏海龙,骆宗安,冯莹莹

(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819)

为了改善研究石油钢管热处理的试验方法,研制一台可以对大尺寸管材、板材试样进行多种热处理的试验机。该试验机的控制系统采用西门子PLC和美国NI公司嵌入式控制器,可实现对要求规格范围内的板材及管材的不同加热温度、不同加热速率、不同保温时间、不同冷却速率下的各种热处理工艺(正火、淬火、调质、控冷)模拟,完成多个模拟量闭环控制、逻辑控制、高速数据采集和数据的分析处理,达到了实际要求。

钢管;电阻加热;大尺寸试样热处理;实时控制;数据采集与分析

随着超快冷技术的广泛应用,钢铁行业在减量化轧制方面取得了极大地进步,即通过提高工艺技术水平,减少稀有金属的添加,达到提高钢材性能、节能降耗的目的。在此背景下,研制了管材及板材热处理试验机,主要用于对不同材质的油气管材进行热处理工艺和机理研究,可在带保护性气氛的条件下对大尺寸管材、板材试样进行连续加热及连续冷却,为深入研究材料性能及管材热处理技术提供指导。现对该管材热处理试验机的控制系统进行介绍。

1 控制系统的功能和任务

该试验机的控制系统包含多个高精度模拟量闭环控制,可实现试验数据的采集、存储及分析。为了高效地完成控制任务,将多个模拟量闭环控制、数字逻辑控制、实时监测等任务分配给不同的控制器来完成,它们之间通过Profibus-DP和工业以太网完成数据交换。管材热处理试验机主设备如图1所示。

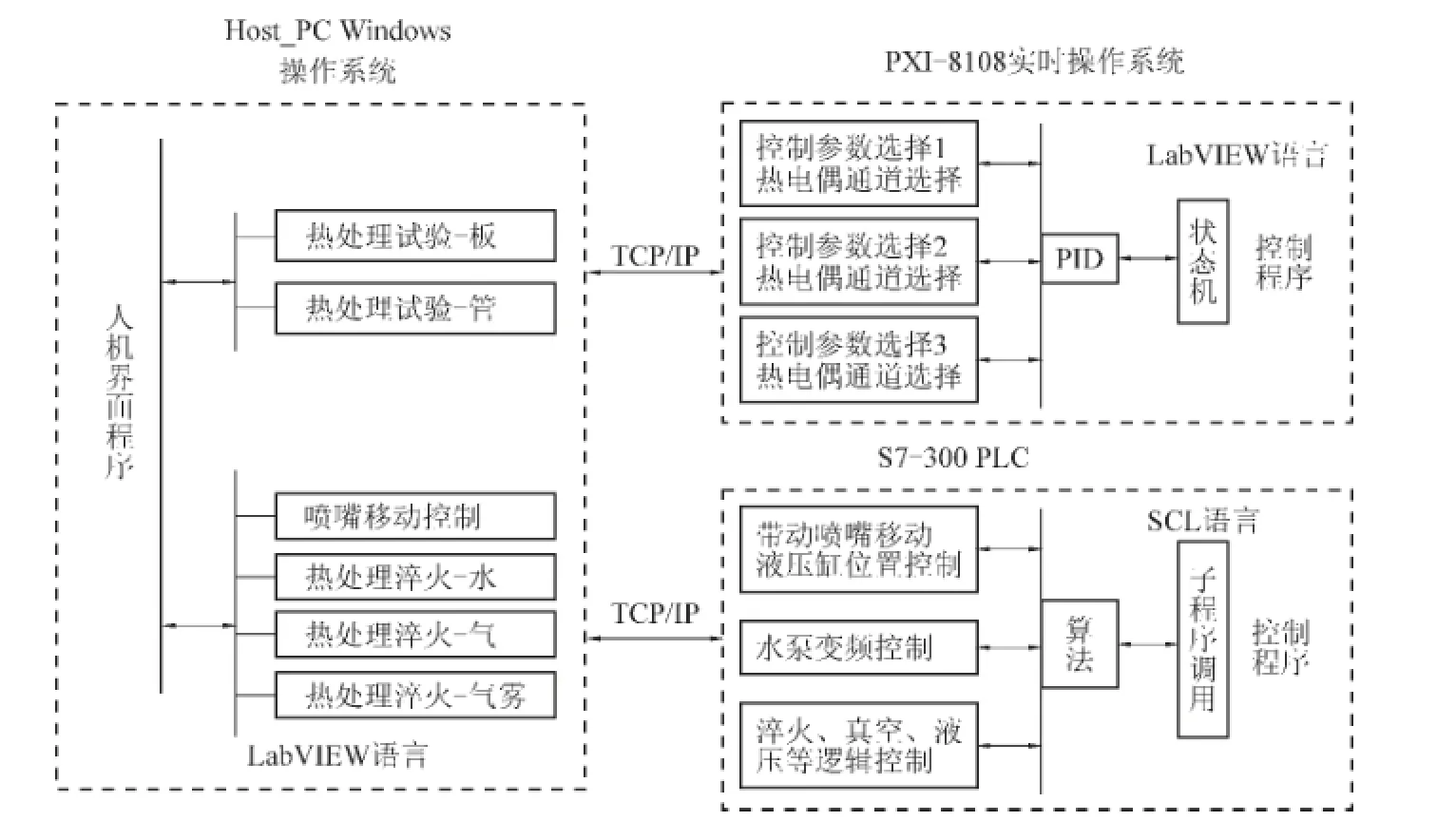

控制系统按照功能分为加热系统、位置控制系统、液压系统、真空系统、淬火系统、循环冷却系统、逻辑控制系统等部分。其中,加热系统、位置控制系统和淬火系统较复杂,对控制系统的要求较高,即包含高精度、高速的闭环控制。对此将控制任务分别分配到嵌入式控制器和S7-300 PLC可编程序逻辑控制器,由美国国家仪器仪表公司(简称美国NI公司)的嵌入式实时控制器完成温度控制及对温度、压力、流量的数据采集;由S7-300 PLC完成带动环形喷嘴的液压缸的位置闭环控制[1],淬火系统的流量、压力的闭环控制,以及对液压站、真空系统、循环水系统、高位水箱液位等的闭环控制及逻辑控制。控制系统通信结构如图2所示。

在控制系统中,选用美国NI公司PXI(PCI extensions for instrumentation,面向仪器系统的PCI扩展)总线的嵌入式控制器作为主控制器,并在基于VxWorks实时嵌入式系统中,将温度控制周期设置为10 ms。同时,控制器通过高精度数据采集卡[2],对闭环控制过程中的温度、压力、流量等进行采集并存储,并将这些数据通过以太网通信的方式发送到HMI(Human Machine Interface)计算机,对试验过程的温度等物理量进行实时显示。

图1 管材热处理试验机主设备

图2 控制系统通信结构示意

一个高响应和高精度的控制系统,同样对其传感器和执行器的响应速度和分辨率等性能指标要求也很高。否则,即便控制器完成了控制算法的计算,若传感器和执行器滞后也无法实现精确的控制。因此所选择传感器和执行器的分辨率和响应频率都必须完全满足控制系统的要求。

上位机的LabVIEW软件与PLC之间的通信是通过西门子的OPC[3]软件包,以西门子工业以太网模板为介质完成的。

1.1 加热系统

通常被加热的试样尺寸较大时,会采用中频加热或感应加热,但中频加热后需要均温处理,设备较复杂;而感应加热会产生集肤效应,使试样的温度从外到内产生较大的温度梯度,也存在均温的问题;因此采用直接电阻加热的方式,试样升温速度快,温度均匀。

加热控制系统中的难点在于温度信号采集过程中的抗干扰问题。采用同步电压跟踪判断相位、同步电流检测确认的方式来实现断电采集的控制方法,即通过同步电压判断电压相位,并检测此时的实际电流大小,以确保温度信号的采集时刻是主电路断电时刻。

温度控制的方法是采用加热变压器原侧调节双向可控硅[4]触发角度,从而调节变压器原侧的电压,进而改变变压器副侧试样两端的电压。在夹持试样两端的夹具内,通有循环冷却水。当水流带走的热量小于电流流过试样产生的热量时,试样的温度就升高;反之试样的温度就降低;当二者相等时试样的温度就保持不变。

加热系统包括循环冷却水系统。加热过程中,由于被加热的试样尺寸较大,加热变压器、可控硅及试样的夹头都会发热,因此采用循环冷却水对变压器、可控硅及试样夹头进行冷却降温。

循环冷却水及提供给淬火水泵的水源是通过高位水箱供给的,高位水箱内的水是由控制系统根据液位高低自动控制上水水泵来补充。

1.1.1 加热变压器的功率计算

由于试样的尺寸较大,使得加热变压器的功率较大,直接电阻加热是将试样直接接到加热变压器的副侧(变压器副侧工作在短路状态下),即使用了电源中A相与C相,因此会产生严重的三相不平衡,使变压器的实际输出功率大幅度降低。由此可见,有必要计算加热变压器的功率。这里以管材为例进行讨论。

加热试样时输入的电功率Pe,一部分转化为试样的内能功率Ph,加热试样;另一部分则用于弥补因辐射功率Pr、对流功率Pv以及试样和电极间的热传导功率Pd等而产生的热量损失。将由焦耳定律计算出的Pe、由斯蒂夫-波尔兹曼定律求得的Pr、Pv代入瞬态热平衡方程Pe=Ph+Pr+Pv+Pd中,化简后可得:

式中d——钢管直径,mm;

δ——试样厚度,mm;

c——试样材质的平均比热容,J/(kg·℃);

Ts——环境温度,℃;

t——时间,s。

钢管试样规格见表1。

以表1中的数据为例进行计算。经计算,当负载功率P=600 kW时,Pe=270 kW;当P=800 kW时,Pe=360 kW。由此可见,变压器的实际输出功率比较低。

1.1.2 大功率直接电阻加热的问题

由于采用单相加热,即A相和C相之间施加380 V(交流),在加热过程中,A、C两项的电流较大,而B相的电流较小,造成了三相不平衡,使得波形畸变。三相负载不平衡[5]运行会造成变压器零序电流过大,局部金属件升温,甚至会导致变压器烧毁;因此,采用了智能化的有源动态滤波装置,对系统进行自动、动态跟踪补偿。钢管实际温度控制曲线如图3所示。

图3 钢管实际温度控制曲线

1.2 位置控制系统

在淬火试验过程中,必须精确控制环状喷嘴的运动速度及位置,因为该试验机的试样是不动的,而在实际生产中冷却(水冷、气冷、气雾冷却)时,喷嘴不动,钢管在辊道上移动,因此必须对带动喷嘴移动的液压缸位置进行闭环控制,才能保证试样与喷嘴之间的相对运动。通过控制不同的气动阀选择不同的冷却方式,通过改变环状喷嘴的流量及液压缸的移动速度,来达到不同的冷却效果。

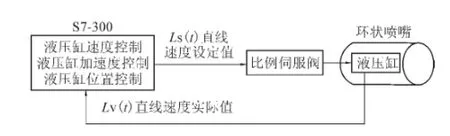

当进行内喷外淋试验时,首先按工艺要求对试样进行加热,当加热到所需要淬火温度时,温度控制系统停止加热;主水泵及内喷水泵同时工作,模拟内喷外淋的试验;计算机采集系统对试验过程中的温度、水流量、压力等参数进行记录,以便后期分析、改进试验方法;控制冷却介质为水。液压缸位置闭环控制如图4所示。

图4 液压缸位置闭环控制示意

1.3 淬火介质流量及压力控制系统

为了更好地模拟超快冷、内喷外淋等工艺,淬火过程中,通过改变主水泵工作频率(西门子的MM430风机水泵专用变频器[6])来控制水压,通过调节阀的开口度控制流量;通过改变冷却水的压力和流量,来模拟多种淬火工艺,通过焊接在试样上的热电偶测量试验过程的温度。

在试验机的右侧设有内喷水管,通过内喷水泵的调节阀来控制水的流量,当模拟内喷外淋[7]工艺时,主水泵及内喷水泵同时工作,通过改变环状喷嘴(外淋)和内喷水管不同的水流量和水压力,完成不同的试验。

在试验过程中由于主水泵和内喷水泵同时工作,喷出的大量冷却水通过试验机下部的大直径排水管排到蓄水池,蓄水池的水通过潜水泵排到室外。

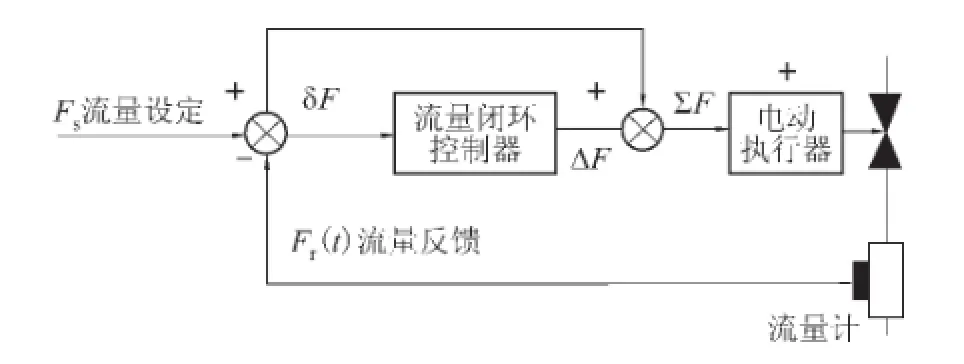

淬火介质流量闭环控制如图5所示。

图5 淬火介质流量闭环控制示意

1.4 逻辑控制系统

在逻辑控制系统中,主要对以下的设备进行控制:加热变压器、油泵、油冷却泵、循环水站、真空泵,淬火系统、空气压缩系统以及各系统中的电磁阀、真空阀等,控制任务由PLC完成。

1.5 上位计算机

上位计算机完成试验参数设定、绘制试验过程设定曲线、试验结果数据分析处理等。

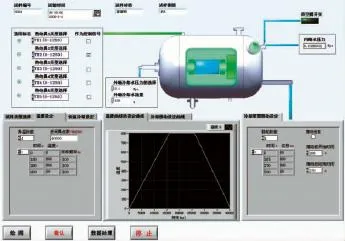

实时检测计算机完成对试验过程中主要参数(温度、压力、流量、位移等)的检测及实时显示[8]。管材热处理设备人机界面如图6所示。

1.6 数据采集系统

数据采集系统的任务是在试验过程中进行的,将试样的温度、压力、流量、位移等物理参数记录下来,并以二进制的形式存储[9]起来,在上位机中绘制出试验所需要的相应曲线。由于对试验数据的测量精度和速度要求很高,采用了美国NI公司的同步数据采集卡及其LabVIEW图形化软件,实现了高速、高精度的数据采集[10]和分析。

1.7 控制系统的通信方式

PXI总线的嵌入式[11]控制器PXI-8108RT为实时控制器,具有控制周期确定性和可靠性高的特点,其通过工业以太网与S7-300 PLC、上位机、实时检测计算机进行通信[12],CPU315-2DP与远程I/O站即ET200M之间通过现场总线Profibus-DP进行通信[13],这样充分利用了现场总线的实时性和稳定性,也充分发挥了工业以太网[14]的可靠性和通用性,使控制系统中的所有控制器之间可以灵活地通信,保证了整个控制系统的同步运行和良好的实时信息交换。

图6 管材热处理设备人机界面

2 控制系统的软件

由于控制系统中采用了不同种类的控制器,因此使用了不同种类的编程语言来开发应用程序。其中,上位机、数据采集控制器、实时监测控制器的应用程序是利用LabVIEW软件开发的[15],PLC中的模拟量闭环控制程序是由LAD、SCL、SFC语言编写的,逻辑控制程序是由LAD、STL、Graph语言编写的。模拟量闭环控制软件的结构如图7所示。

上位机的主程序是LabVIEW软件的一种“状态机”结构,它可以在需要时人为地触发调用相应的子程序,而其他未被调用的子程序均处于休眠状态,使程序结构清晰、运行速度快、运行结束后立刻释放内存。在实时控制器中的多个子程序,根据功能要求的不同被分配到不同的控制循环中,不同的控制循环以一个特定的时间周期运行,完成控制任务。

3 结语

图7 模拟量闭环控制软件的结构示意

利用美国NI公司的LabVIEW图形化软件和先进的PXI系列的嵌入式控制器及数据采集卡,成功地开发出管材热处理试验机的控制系统,可实现对要求规格范围内的板材及管材的不同加热温度、不同加热速率、不同保温时间、不同冷却速率下的各种热处理工艺(正火、淬火、调质、控冷)模拟,可实时采集、处理、存储试验数据,试验机性能完全达到了设计要求;可以完成大尺寸管材、板材的超快冷、内喷外淋等各种热处理试验,是开发新产品及改善产品质量的得力助手。

[1]廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

[2]王璨,章桂荣.LabVIEW 2011程序设计与案例解析[M].北京:航空航天大学出版社,2013.

[3]卓蒙蒙.基于OPC技术的LabVIEW与S7-300 PLC的通信[R/OL].(2013-05-02)[2015-07-20].http://www. doc88.com/p-6502904852028.html.

[4]卢常胜.基于可控硅的自动电压调节器原理解析[J].企业技术开发,2015,34(5):107-108.

[5]林志雄,陈岩,蔡金锭,等.低压配电网三相不平衡运行的影响及治理措施[J].电力科学与技术学,2009,24(4):63-67.

[6]陈伯时,陈敏逊.电气自动化新技术丛书:交流调速系统[M].北京:机械工业出版社,2013.

[7]邵国栋,杜学斌,徐能慧,等.钢管外淋内喷式淬火工艺及结构[J].热处理技术与装备,2014,35(5):53-55.

[8]周顺斌,刘莹.基于LabVIEW软件的菜单式用户界面的设计[J].工业控制计算机,2008,21(3):28-29.

[9]王树东,何明,王焕宇.关于LabVIEW采集系统的数据存储[J].工业仪表与自动化装置,2014(5):97-99.

[10]杜娟,邱晓辉,赵阳.基于LabVIEW的数据采集与信号处理系统的设计[J].南京师范大学学报,2010,10(3):13-16.

[11]吴剑,苗晋玲.基于LabVIEW的嵌入式系统开发与调试方法[J].南昌航空大学学报,2010,24(2):12-19.

[12]龚举全,李俊华,张英敏.基于LabVIEW RT的实时系统中网络通信的实现[J].兵工自动化,2007,26(11):59-60,65.

[13]宋清昆,毕琳娜.基于PROFIBUS-DP的主站与从站通信系统设计[J].信息技术,2009,33(4):93-95,99.

[14]张宇辉,李迪.工业以太环网的最低松弛度优先信息调度算法[J].华南理工大学学报(自然科学版),2011,39(2):80-84.

[15]张金.LabVIEW程序设计与应用[M].北京:电子工业出版社,2015.

Research and Development of Control System for Tubular Heat Treatment Testing Machine

SU Hailong,LUO Zongan,Feng Yingying

(The State Key Laboratory of Rolling&Automation,Northeastern University,Shenyang 110819,China)

To improve the testing method for oil pipe heat treatment,a testing machine suitable for different heat treatment processes for large-sized steel tubular products and steel plates is developed.The control system of the machine is equipped with the Siemens PLC hardware,and the US NI Company-made built-in controller so as to enable the machine to perform various simulations of different heat treatment processes with different heating temperature,heating rate,holding time and cooling rate,etc(including normalizing,quenching,quenching and tempering,and air cooling),and fulfill multi-analog quantity closed-loop control,logic control,high-speed data acquisition and data analysis/processing.The testing machine has met the actual requirements.

steel pipe;ER heating;large-sized sample heat treatment;real-time control;data acqu-isition and analysis

TG155

B

1001-2311(2016)04-0033-05

2015-09-23;修定日期:2016-05-13)

苏海龙(1964-),男,高级工程师,主要从事过程自动控制系统及大型实验设备控制系统的开发。