Cr-Mo系珠光体耐热钢钢管JCO焊接工艺实践

2016-11-10尚才众王青峰王昕军贾云刚吴建国杨森民郑丽华

尚才众,王青峰,王昕军,贾云刚,吴建国,杨森民,郭 建,郑丽华

(1.河北海乾威钢管有限公司,河北沧州061300;2.燕山大学,河北秦皇岛066000)

Cr-Mo系珠光体耐热钢钢管JCO焊接工艺实践

尚才众1,王青峰2,王昕军1,贾云刚1,吴建国1,杨森民1,郭 建1,郑丽华1

(1.河北海乾威钢管有限公司,河北沧州061300;2.燕山大学,河北秦皇岛066000)

分析了Cr-Mo系珠光体耐热钢的焊接性能,针对其存在较严重的冷裂纹和再热裂纹倾向的问题,探讨了符合Cr-Mo系耐热钢钢管的JCO自动双面三丝埋弧焊接生产工艺,并分析了ASTM A 387/A 387M—2006a标准中11级第2类(Gr11-Cl2)耐热钢钢管的焊接接头显微组织。分析认为:采用H08CrMoA焊丝/HJ350焊剂组合,控制焊接热输入,以及焊接预热温度150℃,后热温度250~300℃、保温时间30 min,焊后热处理温度690~710℃等工艺,可解决焊接时出现冷裂纹、焊接热影响区和热处理后产生SR裂纹等问题。

Gr11-Cl2珠光体耐热钢;JCO工艺;冷裂纹;SR裂纹;t8/5;预热;后热

JCO钢管生产线采用自动双面多丝埋弧焊接工艺制造钢管。多丝埋弧焊接的熔敷效率高、熔深大、焊接质量稳定、能够实现自动化,满足了JCO钢管生产线大壁厚、快节奏、程序化控制的要求。多丝埋弧焊接的高效率主要得益于多“枪”组合形成的大线能量输出;然而,对于焊接耐热钢、低温钢以及碳当量较高的钢种,这种优势却转换为劣势。大的焊接热输入可以降低冷却速度,大幅度提升相变温度从800℃到500℃的冷却时间t8/5,使扩散氢充分逸出;焊缝硬度呈下降趋势,晶粒变粗大。此外,焊接热输入的增大在延长t8/5的同时,也使焊缝和热影响区的组织粗化、性能下降,导致焊接缺陷频发。以ASTM A 387/A 387M—2006a《压力容器用铬钼合金钢板》标准中11级第2类钢(简称Gr11-Cl2)耐热钢板为例,通过选择合理的焊接热输入,匹配适宜的焊材以及预热、后热和消除应力热处理等辅助工艺的措施,探讨符合Cr-Mo系耐热钢钢管的JCO自动双面三丝埋弧焊接生产工艺。

Gr11-Cl2耐热钢板执行ASTM A 387/A 387M—2006a标准[1],其交货状态为正火+回火,母材显微组织为铁素体+珠光体,组织分布较均匀、晶粒度6级。钢管规格Ф762 mm×23.5 mm×9 000 mm,执行ASTM A 691/A 691M—2009《高温、高压用电熔焊碳钢和合金钢管道标准规范》[2]。

1 焊接性分析

Cr-Mo系珠光体耐热钢是在标准碳钢基础上添加适量的Cr和Mo元素,使其具有良好的抗氧化性、热强性和抗氢腐蚀性能,属于珠光体耐热钢。Cr是铁素体形成元素,是耐热钢中极重要的合金元素;Cr与氧的亲和力大,高温时能形成结构致密的Cr2O3氧化膜,可以提高钢的抗氧化性和耐腐蚀性。Mo的熔点高,是耐热钢的主要强化元素;Mo溶于铁素体能够大幅提升钢的再结晶温度,使钢的高温蠕变极限显著提高;Mo元素还能使耐热钢具有抗回火软化性和阻止回火脆性。Cr-Mo复合使用能够达到最佳的强化效果。

1.1 碳当量计算

碳当量是评价材料焊接性的基本参数,它是将钢的碳含量与添加的合金元素对焊接性影响的大小换算成碳的相当含量之和。Gr11-Cl2耐热钢的化学成分和机械性能见表1。从表1看出,Gr11-Cl2耐热钢中的w(Cr)为1.5%,w(Mo)为0.5%。合金元素的加入对钢材的焊接性有着十分重要的影响。Cr能提高钢的淬透性,但也会引起焊缝和热影响区出现淬硬组织,甚至产生焊接裂纹。

表1 Gr11-Cl2耐热钢的化学成分(质量分数)和机械性能

根据国际焊接学会(IIW)推荐的估算低合金钢碳当量计算公式[3-5]:Ceq=w(C)+w(Mn)/6+w(Cr+ Mo+V)/5+w(Ni+Cu)/15,可计算出Gr11-Cl2耐热钢的碳当量为0.63%。文献[6]认为,当Ceq∧0.40%时钢的冷裂纹敏感性明显增加;文献[7]认为,当Ceq∧0.50%时钢易淬硬、焊接性变差,必须预热才能防止焊接裂纹产生。因此,Gr11-Cl2耐热钢的焊接性较差、冷裂纹倾向较大,焊前需预热。

1.2 焊接冷裂纹和预热温度

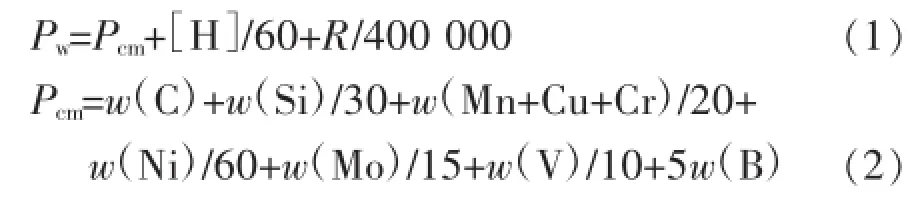

冷裂纹是耐热钢焊接中最常见的缺陷之一,引入焊接冷裂纹敏感系数Pw,以探讨Gr11-Cl2耐热钢的冷裂纹产生倾向[6]:

式中Pcm——裂纹敏感系数,%;

[H]——焊缝金属扩散氢,取3 mL/100 g;

R——接缝拉伸拘束度,N/(mm·mm)。

一般钢管类长焊缝取R=400δ,δ是板厚;因此可计算出Gr11-Cl2耐热钢的Pcm为0.294%,Pw为0.367%。

焊接预热温度T的计算公式为[6]:

将Pw值代入公式(3)可得Gr11-Cl2钢的焊接预热温度T为136.5℃。因此,在生产Gr11-Cl2珠光体耐热钢钢管时,最低预热温度取140℃,实际采用150℃。

Gr11-Cl2耐热钢的冷裂纹敏感系数为0.367%,最低预热温度为140℃;焊接接头有产生冷裂纹的倾向,验证了碳当量计算的结论。预热温度计算已经考虑到钢板厚度或拘束度,以及熔敷金属中氢含量,其可靠性在焊接实践中已经得到了检验。预热的作用是延长t8/5来改善组织、降低硬度,同时可以延长焊接冷却时相变温度从200℃到100℃的冷却时间,有利于氢的扩散逸出。

1.3 焊接热裂纹

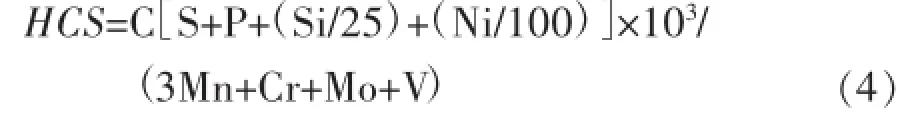

英国科学家WinKinson提出了热裂纹敏感指数HCS的计算公式:

由公式(4)和表1可以计算出Gr11-Cl2耐热钢的HCS约为1.3,小于3.6,可见Gr11-Cl2耐热钢焊接接头不会产生热裂纹[8]。

1.4 后热

后热是焊接完成后立即对工件进行加热或保温的工艺[9],不属于热处理。对于焊接性差的低合金钢或高拘束度接头,焊前预热还不足以防止冷裂纹,可采用后热的方法使扩散氢充分逸出,降低淬硬性,改善组织状态,防止产生延迟裂纹。

焊接Gr11-Cl2类高强钢时,后热对于焊缝消氢、预防马氏体生成、释放焊接应力具有重要作用。文献[8]指出,后热应将焊缝及其两侧加热至250~350℃,保温2 h。但在实际生产中,采用后热温度250~300℃、保温时间30 min的后热处理工艺即可达到效果。

1.5 焊后热处理与SR裂纹

再热裂纹是焊后焊件在一定的温度范围内再次加热(消除应力热处理或其他加热过程)而产生的裂纹,亦称SR裂纹[9]。图1所示为再热裂纹敏感性与Cr、Mo含量的关系。

SR裂纹指数ΔG的计算公式[8]为:

ΔG=w(Cr)+3.3w(Mo)+8.1w(V)-2(5)

图1 再热裂纹敏感性与Cr、Mo含量的关系

由公式(5)可计算出Gr11-Cl2耐热钢的ΔG约为1.21。文献[8]指出,ΔG∧0焊接接头具有再热裂纹倾向,其再热裂纹敏感温度为550~650℃。ASTM A 691/A 691M—1998标准要求该批钢管进行消除应力的热处理(温度590~745℃)。根据SR裂纹产生机理,延迟裂纹发生在一定温度区间,高于其上限或者低于其下限都不会产生冷裂纹;因此,焊后热处理温度控制在650~745℃。

Gr11-Cl2钢具有再热裂纹倾向,焊接时需要采取措施预防SR裂纹,主要包括控制焊材的化学成分和控制焊接热输入[8]。

2 焊材选择

应保证耐热钢焊接接头在高温、高压和各种腐蚀介质条件下长期安全运行,焊缝金属的合金成分及其使用温度下的强度性能应与母材指标一致[10]。Gr11-Cl2耐热钢中的合金元素含量较多,焊接时碳与合金元素易形成淬硬组织,导致抗裂性能变差。选择焊材时应充分考虑焊接性,严格控制S、P等杂质的含量;碳含量应比母材低,使得焊缝中碳的质量分数低于母材[11]。Cr、Mo耐热钢焊缝金属最佳w(C)应控制在0.08%~0.12%,此时焊缝金属具有较高的冲击韧性和与母材相当的蠕变强度[12]。通过选择合理的焊接材料来控制焊缝金属中的C、S、P含量,对防止产生SR裂纹有利。

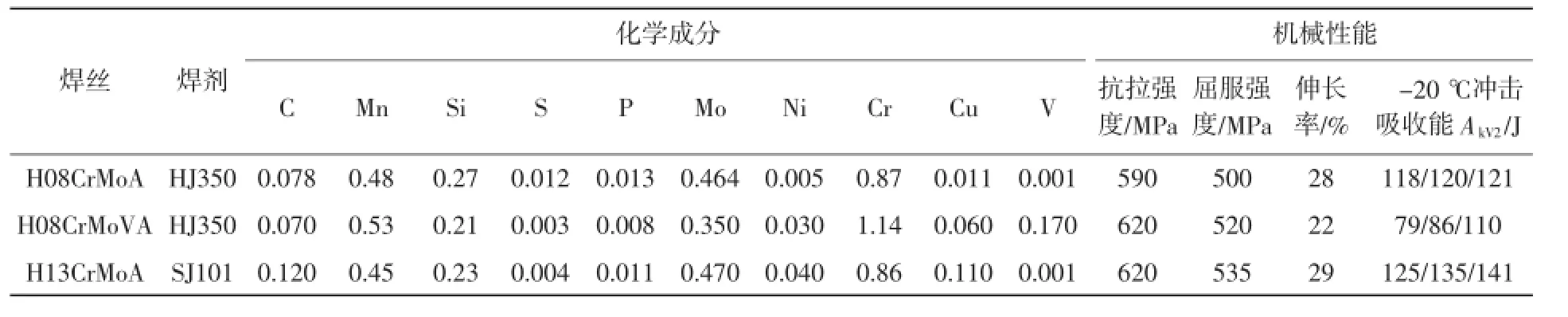

根据Gr11-Cl2钢焊接性要求,从适用性和成本考虑,选择3组焊丝、焊剂组合,备选焊材组合熔敷金属的化学成分和力学性能见表2。经试验,最终确定使用H08CrMoA/HJ350组合(添加1/3或1/4的烧结SJ101焊剂,以增加流动性和透气性),从投入生产的情况来看,该组合效果较好。

3 焊接热输入、t8/5、显微组织

耐热钢焊接热输入量的确定以抗裂性和对热影响区韧性要求为依据。采用较大的焊接热输入有以下作用:一是降低冷却速度,特别是能够延长t8/5,避免马氏体转变,利于氢的逸出,降低冷裂纹倾向;二是延长高温滞留时间,使得过热区扩大,晶粒严重长大,接头脆化,抗裂性能降低,焊后热处理时产生再热裂纹倾向增大[8]。因此,焊接Gr11-Cl2耐热钢时要求焊接热输入适中,在保证焊缝金属韧性的前提下,可以加大线能量,延长t8/5。

3.1 焊接热输入与t8/5

在t8/5区间内组织转变激烈,对热影响区组织、性能和抗裂性起决定作用[13]。t8/5对于研究低合金钢特别是冷裂倾向大的钢种焊接十分重要,焊接线能量应该根据钢材的焊接CCT连续冷却转变曲线[14]来确定t8/5的临界值,再通过公式(6)[13]来确定最适宜的焊接参数,特别是防止冷裂所要求的预热温度和热输入值[15]。

式中λ——导热率,J/(s·cm·℃),这里取0.3;

c′——钢的体积比热容,J/(cm3·℃),这里取0.67;

表2 备选焊材组合熔敷金属的化学成分(质量分数)和力学性能

η——焊接热效率,埋弧焊取0.95;

E——焊接热输入,kJ/cm;

T——预热温度,℃,这里取140。

为获得符合设计要求的Gr11-Cl2耐热钢焊接接头,在保证焊缝金属韧性的前提下,加大线能量,延长t8/5进行了一组耐热钢焊接对比试验,以选择合理的焊接热输入值。

首先取得了普通材质的同规格钢管焊接热输入(埋弧焊内焊接37.51 kJ/cm,外焊接48.17 kJ/cm),为了简便,以外焊接48.17 kJ/cm作为参照,热输入上下浮动10%~15%,在Gr11-Cl2钢进行焊接对比试验。对比检测项目6个:热输入E、t8/5、硬度HV、焊接裂纹、晶粒度和SR裂纹。

计算t8/5时,首先还需比较临界板厚δcr与实际板厚的大小,若实际板厚小,则可以用公式(6)计算t8/5。当焊接热输入为48.17 kJ/cm时,临界板厚δcr的计算公式为[13]:

在公式(7)中,假设焊接热效率η为1,则由公式(7)可计算得出:δcr=66.6 mm。

实际板厚δ为23.5 mm,小于δcr,属于二维热传导,由公式(6)计算t8/5为7.60 s。

按照既定的焊接工艺在车间JCO生产线上进行5组试验,每10支钢管为1组,每组1支加长管(安排在第7支焊接)。检测项目中维氏硬度和晶粒度取自加长管,焊接裂纹和SR裂纹是每组钢管缺陷个数的总和。热输入递减的第1组、第2组无损检测方面没有发现未熔合现象。试验时为了便于问题分析,各试验组内焊接热输入值保持35 kJ/cm不变,生产中内焊接热输入值设定为30~35 kJ/cm。Gr11-Cl2耐热钢焊接对比试验结果见表3。

表3 Gr11-Cl2耐热钢焊接对比试验数据

从表3可以看出:第4组的热输入是第1组的1.35倍,而t8/5则是第1组的1.83倍;提高热输入,t8/5可以得到大幅增加,焊缝硬度呈下降趋势,第4组的晶粒度增大至4.5级;第3~4组的缺陷最多、效果最差,甚至出现SR热裂纹。增大热输入虽然延长了t8/5,但过热使得组织粗化、性能下降,导致产生更多焊接缺陷。由此可见,增大热输入可在一定程度上防止冷裂纹的产生,但过大的热输入将导致更多的焊接缺陷产生。

3.2 焊接热输入与显微组织

焊接热输入为43.35 kJ/cm时,Gr11-Cl2耐热钢焊接接头显微组织如图2(a)~(e)所示。从图2(a)~(e)可以看出:焊缝中心组织为柱状铁素体+索氏体;受焊接高温的影响,过热区组织为晶粒粗大的铁素体+索氏体+贝氏体;在焊接正火的作用下,重结晶区的温度超过奥氏体转变温度,加之有足够的保温时间,其组织转变为细晶粒均匀的铁素体+珠光体;图2(e)所示为熔合线两侧的组织形态,左上侧为焊缝组织,右下侧是过热区组织;图2(f)所示为焊接热输入48.17 kJ/cm时,采用三丝双面埋弧焊,普通材质焊管的内、外焊接熔深形貌。

图2 Gr11-Cl2耐热钢焊接接头显微组织

4 结论

生产Cr-Mo系耐热钢钢管的关键技术是解决焊接时出现的冷裂纹、焊接热影响区硬化和热处理后产生SR裂纹等问题。

(1)Gr11-Cl2钢的碳当量达到0.63%,其可焊性较差,冷裂纹性敏感,无热裂纹倾向,有SR裂纹倾向(SR裂纹敏感温度为550~650℃)。采取焊接预热和焊后后热措施能有效防止产生冷裂纹;焊后热处理温度设定在690~710℃为宜,以避开SR裂纹敏感温度。

(2)焊接Gr11-Cl2钢时,通过增大热输入来降低冷却速度,在一定程度上可防止冷裂纹的产生,但过大的热输入反而影响焊接质量。

(3)利用对t8/5冷却敏感时间的计算,通过焊接试验可以获得比较精准的焊接热输入,对防止Cr-Mo系珠光体耐热钢焊接产生冷裂纹具有较强的实用性。

[1]ASTM A 387/A 387M—2006a压力容器用铬钼合金钢板[S].2006.

[2]ASTM A 691/A 691M—2009高温、高压用电熔焊碳钢和合金钢管道规范[S].2009.

[3]尚才众,董宏斌,贾云刚,等.09MnNiDR低温钢管双面双层三丝自动埋弧焊接研究[J].钢管,2014,43(4):23-29.

[4]尚才众.JCO双面三丝自动埋弧焊生产ASTM 1035钢管焊接裂纹的控制[J].钢管,2016,45(1):45-50.

[5]尚才众,郑丽华,贾云刚,等.执行俄罗斯标准的K60管线管JCO焊接工艺实践[J].钢管,2015,44(4):44-48.

[6]中国机械工程学会焊接学会.焊接手册:材料的焊接[M].北京:机械工业出版社,2007:21,157-159,227.

[7]李亚江,王娟.焊接原理及其应用[M].北京:化学工业出版社,2009:88,120.

[8]于启湛,丁成钢,史元春.耐热金属的焊接[M].北京:机械工业出版社,2009:64,67,104-105.

[9]中国机械工程学会焊接分会.焊接词典[M].北京:机械工业出版社,2008:33,121.

[10]李亚江.高强钢的焊接[M].北京:冶金工业出版社,2010:104,152.

[11]王国璋.压力容器焊接实用手册[M].北京:中国石化出版社,2013:201.

[12]吴树雄.金属焊接材料手册[M].北京:化学工业出版社,2008:363.

[13]杜则裕.焊接科学基础材料焊接科学基础[M].北京:机械工业出版社,2012:151-152.

[14]哈尔滨焊接研究所.国产低合金钢焊接CCT图册[M].北京:机械工业出版社,1990.

[15]陈裕川.低合金结构钢焊接技术[M].北京:机械工业出版社,2008:61.

Practice of JCO Welding Process for Cr-Mo Series Heat-resistant Pearlite Steel Pipe

SHANG Caizhong1,WANG Qingfeng2,WANG Xinjun1,JIA Yungang1,WU Jianguo1,YANG Senmin1,GUO Jian1,ZHENG Lihua1

(1.Hebei Haiqianwei Steel Pipe Co.,Ltd.,Cangzhou 061300,China;2.Yanshan University,Qinhuangdao 066000,China)

Analyzed is the welding performance of the Cr-Mo series heat-resistant pearlite steel.Addressing the problem of the said steel,i.e.a serous trend to clod crack and reheat crack,the automatic JCO 2-side,3-wire SAW manufacturing process that suits the Cr-Mo series heat-resistant steel pipe is discussed,and the microstructure of the welding joint of the ASTM A 387/A 387M—2006a Class 2 Grade 11(Gr11-Cl2)heat-resistant pipe is analyzed.The analysis result leads to the conclusion that the above mentioned cold crack as developed during welding operation,and the SR cracks as occurred in the welding HAZ and after heat treatment can be prevented by means of techniques namely,using the welding agent as combining the H08CrMoA weld wire and HJ350 flux,properly controlling welding heat input,and keeping the pre-heating temperature for welding as 150℃,the post-heating temperature as 250~300℃,the holding time as 30 minutes,and the post-welding heat treatment temperature as 690~710℃,etc.

Cr-Mo series heat-resistant pearlite steel;JCO process;cold crack;SR crack;t8/5;pre-heating;post-heating

TG335.75

B

1001-2311(2016)04-0018-05

2016-03-24;修定日期:2016-04-01)

尚才众(1961-),男,高级工程师,总工程师,主要从事钢管设备设计制造和工艺管理工作,近年专注JCO钢管成型和焊接工艺研究。