高频焊管制造技术的进步

2016-11-10胡松林

胡松林

(宝山钢铁股份有限公司钢管条钢事业部,上海201900)

高频焊管制造技术的进步

胡松林

(宝山钢铁股份有限公司钢管条钢事业部,上海201900)

简要回顾了高频焊管技术水平及其实施质量控制的手段;介绍高频焊接技术的进步及典型的高频焊接控制技术方法,包括焊接输出功率控制技术、焊缝温度稳定控制技术、以提高焊缝韧性为目的的焊接技术和以控制焊接氧化物为目的的气体保护技术。通过完善的技术手段可实现高频焊管产品质量的智能制造和产品升级。

焊管;高频焊接;焊接技术;技术进步;质量升级;智能制造

自20世纪50年代初,美国Thermatool公司和Yoder公司将高频焊接(High-Frequence Welding)技术应用到高频电阻焊管的生产以来,高频焊接制管技术得到了迅速的发展,并伴随纯净钢冶炼、轧制控轧控冷以及无损检测等技术的进步,扩展了其使用领域,进而愈来愈多地应用到石油、石化及海洋等无缝钢管和埋弧焊管的使用领域[1]。

近年来,高频焊管逐渐应用于极地、海洋等高安全性要求的领域,其焊缝质量愈加引起行业的重视,也使得高频焊接技术研究和质量控制手段的应用得以重视。目前,国内高频焊管制造从规格和数量上都具备较强的生产能力,但在高频焊接技术研究及焊缝质量完整性控制技术方面尚有较大空缺。了解掌握高频焊接控制技术,对提升高频焊管产品质量、拓宽产品应用具有积极的借鉴作用[2-3]。

1 高频焊管制造技术及其质量控制

1.1 高频焊管技术

高频焊接制管是将带钢进行连续冷弯成型,然后在两边缘形成V形会合区域,通过施加高频感应电流来加热带钢边部到熔化状态,同时施加挤压力实现锻焊的一种焊管生产工艺过程。高频焊接的质量受焊接装置、阻抗装置、冷却装置及现场操作等诸多因素的综合影响,对焊接过程单一要因的分析已难以实现现场质量的有效控制。目前,在生产实际中,多凭借现场经验进行干预,结合在线检测和检(试)验来实现过程质量控制。

1.2 高频焊管的质量控制

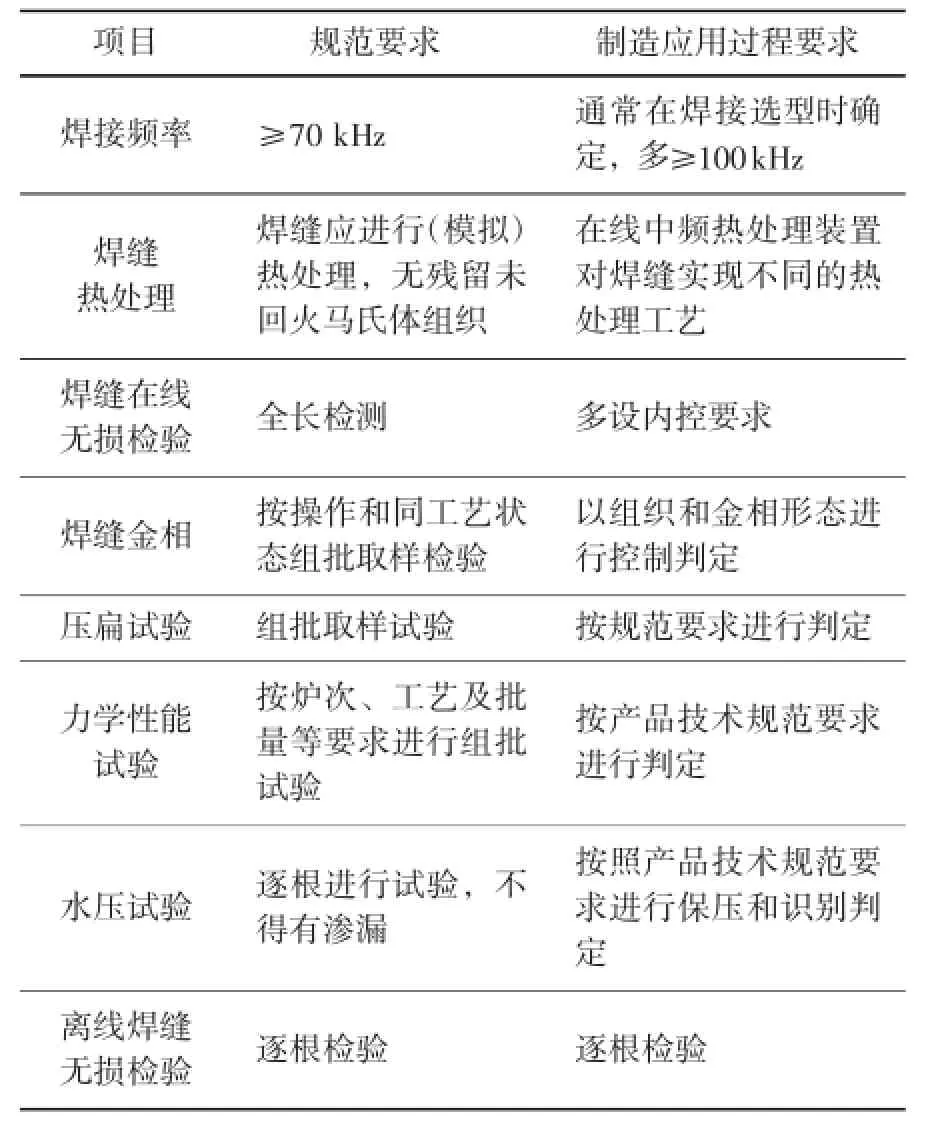

在高频焊管制造中,以油、气输送用管线钢管的质量控制要求最具代表性和完整性。因而在高频焊管生产线的配置上,多以油气输送用管线钢的产品规范为设计依据。产品质量保障是通过对规范要求项目的过程检(试)验来进行的。高频焊管常规性检(试)验项目见表1[4]。

表1 高频焊管常规性检(试)验项目

显然,主要通过焊缝无损检验、金相检验和实物性能试验等检验和控制高频焊管焊缝质量,部分性能检验是按照抽样的“批次”进行的,这样产品质量的安全性依赖于实际控制过程的持续稳定性。随着对高频焊管耐低温韧性、耐蚀性及环境安全性的提升,要求制造的产品做到“无缺陷”的全过程质量控制。因而,研究高频焊接机理,建立持续有效的焊接过程控制方法和手段,就显得尤为必要。

2 高频焊接技术的进步

高频焊接技术从对焊接参数(包括频率、功率、速度等)的相关性分析,已深入到对过程热模拟技术及影像学适时观察等技术的综合性分析,用以提供最佳的焊接条件。

2.1 高频焊接的加热模式研究

对高频焊接的加热模式进行研究,提出在较高温度区间(热传导区间)进行焊接,有利于过程质量的稳定性。

文献[5]通过建立焊接V形区电加热过程的热力学模型,分析研究了温度分布,将感应加热过程划分为电加热模式、过渡模式和热传导模式3个阶段。文献[5-6]指出:在电加热模式下,焊接功率与焊接频率十分相关,并与焊接速度呈一次方关系;在过渡模式下,焊接功率与焊接频率无关,但它是热传导模式下焊接功率的1.81倍;在热传导模式下,焊接功率与焊接频率无关,与管径和焊接速度的平方根有关。由此,建立了在过渡模式下焊接临界频率f临的关系式:

式中c——比热容,J/(kg·℃);

ρ——密度,kg/m3;

K——导热系数,W/(m·℃);

μ——磁导率,H/m;

σ——电导率,S/m;

ν0——速度,m/min;

D——管径,m。

对不同的焊接加热模式进行研究后得知:相对电加热模式而言,热传导模式能够获得较小的焊接功率、较窄的热影响区和对操作参数变化较弱的敏感性,成为较理想的焊接模式,也就要求焊接频率不低于临界频率f临。

2.2 高频焊接过程的在线观察与分析

在线观察高频焊接过程并对其进行分析,建立焊接过程的最佳控制区间。

2.2.1 焊接状态分类

(1)焊接状态被划分为3种类型。

在对高频焊接影响要因的研究中,通过分析和研究焊接速度与带钢边部熔化程度的相关性,建立了焊接速度与热输入功率的关系曲线(CPD曲线,Condition Phenomena Defect),如图1所示。焊接状态被划分为3种类型:

第1类,主要表现为带钢两侧的接近速度超过了边部熔化速度,热量输入偏低,焊接V形区难以形成,焊接点在会合点后形成,易导致冷焊缺陷的形成;

第2类,表现为带钢两侧的接近速度与熔化速度相近,热量输入最佳,在V形区形成良好的焊接点;

第3类,表现为带钢两侧的接近速度小于熔化速度,热量输入偏高,形成的V形区面积太大,焊接点在会合点前形成,易形成氧化夹杂在V形区的回流而导致过烧缺陷产生。

图1 焊接速度与热输入功率对应的3类焊接类型

在实际生产中,现场操作常常是依此为指导,来保持焊接处于第2种焊接状态,但定性的手段和方法亟待完善。

(2)焊接状态被划分为4种类型。

随着研究技术手段和对焊接缺陷控制要求的提高,文献[7]对焊接条件和断面缺陷的关系进行了进一步调查分析,并将焊接过程进一步划分为1、2、2′和3这4种类型状态:即将原来的第2类焊接状态细分为常规2类、过渡区域和2′双V形区域。焊接速度与热输入功率对应的4类焊接类型如图2所示。

图2 焊接速度与热输入功率对应的4类焊接类型

对焊缝缺陷面积比率与焊接热输入的相关性进行分析,各焊接状态下的焊接缺陷面积比与焊接热输入功率的关系如图3所示。

2.2.2 焊接过程主要特征

对焊接过程的主要特征描述如下(图4):

图3 焊接缺陷面积比与焊接热输入功率的关系

(1)在1类焊接条件下,带钢边缘几何会合点V0、边缘实际的会合点V1和焊接点W是重合的;

(2)在常规的2类焊接条件下,W从V0点分离出来,V1点在它们之间的某一位置;

(3)对于2′类焊接条件,每个点明确分开一定距离,并出现有两个V形会合区域。在边缘几何会合点的下游,边部之间的缝隙在会合后出现二次张开,即出现双V形区域。该区域明显的特征是:边缘表面整个熔化,熔融金属在电磁力的作用下排出熔池,排出金属的数量和焊接速度确定了会合处的平衡点位置,实际会合点移动到下游。

图4 焊接过程的特征描述示意

在2′类焊接中,边部表面全部熔化,缺陷率更低,对过程控制要求更加精确。这一研究结果将应用于高品质焊缝的质量控制中。

3 高频焊接过程控制技术的进步

伴随对高频焊接技术的深入研究和技术进步,焊接过程控制方法得到了应用和完善。从初期对焊接区影响参数(带钢边部状态、V形区尺寸、焊接速度、焊接功率、挤压力和焊接频率等)的分析和经验总结,到在线人工干预质量控制,其产品质量过多依赖现场操作和检(试)验结果。这样在制造过程中,有时出现工艺过程未做任何干预调整,在线监控未见异常,但性能检验结果出现偶尔异常,并对异常断口扫描分析后发现存在数量不等的氧化夹杂物等缺陷,显露出过程控制的不完美性。文献[8-9]研究了焊接区夹杂物含量与焊缝韧性的相互关系,揭示出夹杂物含量的增加会明显降低焊缝韧性,反之亦然。因而,建立对高频焊接全过程、无缺陷控制成为高品质高频焊管制造的保障。

3.1 焊接输出功率的控制技术

焊接过程的热输入高低对焊接质量好坏的影响至关重要。文献[10]研究了高频焊接过程变量,建立了焊接热输入Q控制模型:

式中k——系数;

Up——振荡管阳极电压,V;

Ip——振荡管阳极电流,A;

V——焊接速度,m/min;

l——电源供应点到V型交汇点的距离,mm;

θ——V形角度,(°);

T——厚度,mm。

基于这一结果,在对焊接V形角保持稳定的前提下,通过焊接速度和壁厚的在线检测来实现对焊接热输出的反馈调节和稳定控制,最终实现焊接过程的热输入稳定。这一技术曾在国内厂家中有应用,但因其使用效果及维修等原因已不多使用。

3.2 实现焊缝温度稳定的控制技术

相对输入功率控制而言,温度控制更多地综合了现场诸多要素,对进行焊接质量控制更为直接和有效。但焊接区域由于存在冷却水、蒸汽及焊接时的飞溅物等因素使得温度测量的环境非常恶劣,实现准确的温度测量成为难题。经过多年来的技术发展和应用,采用比色测温仪可将环境干扰抑制到最低程度,该装置技术已成功应用于小直径汽车用焊管的生产中。

进一步完善的焊接控制技术,是建立包括焊接温度、焊接速度等现场变量的自适应系统。包括:①建立焊接温度、焊接速度、材料厚度等变量的前馈控制,实现对焊接热量的精确输入;②建立对焊接形貌的识别、性能检测的评估体系,用于在线对焊接状态的反馈控制等。这些在曼内斯曼、日本住友钢管及西格玛等工厂均有实际应用,其主要是将焊接温度的波动限制在一个较窄的范围内,以此来保证焊接的稳定性。国内诸多厂家都曾安装温度测量及控制装置,但一直使用的寥寥无几[10-12]。

3.3 以提高焊缝韧性为目的的焊接技术新突破

运用温度/热输入控制技术,通常能够较好地防止“冷焊”缺陷的发生和焊缝爆裂的风险;但对焊缝韧性及安全性要求较高的产品,还不能达到令人满意的效果。因此,进一步分析研究焊缝韧性的控制技术成为必要。

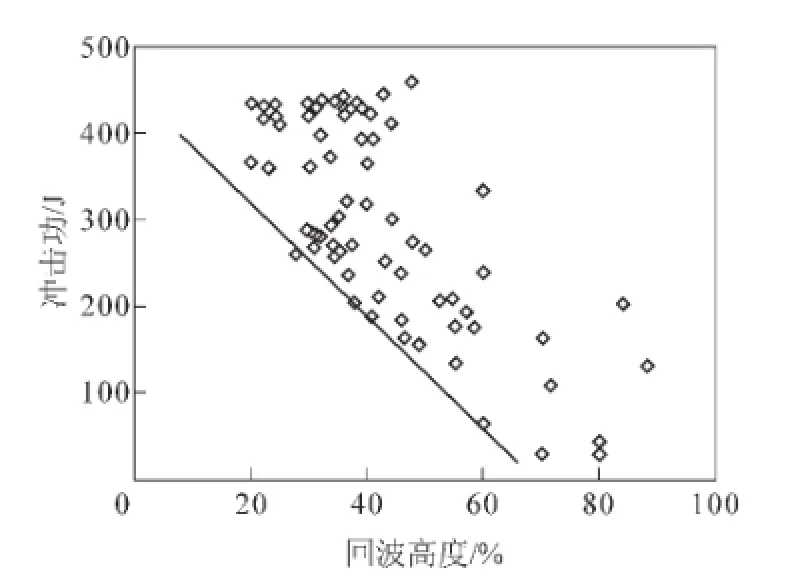

文献[13-14]对高频焊接过程进行了研究,进行了焊缝氧化物形态和分布的控制性分析,建立了超声波检测的回波电位与焊缝韧性吸收能的相互关系。高灵敏度超声波探伤回波高度与焊缝低温冲击韧性关系如图5所示。该研究结果已用于在线焊接质量的评估和控制,制造出Φ406.4 mm×14.3 mm规格Gr414牌号的焊管,其结果显示焊缝冲击韧性转变温度接近-100℃。

图5 高灵敏度超声波探伤回波高度与焊缝低温冲击韧性关系(试验温度-45℃)

以提高焊缝韧性为目的的焊接技术是建立在对焊接过程机理再分析的基础上的,即通过对焊接过程的光学观察分析和焊缝性能的分析研究,建立起不同焊接类型下的焊缝韧性变化关系,将焊接过程控制在2′类焊接区间,降低焊缝缺陷率。

不同焊接功率下观察到的焊接区变化如图6所示,可见:

(1)随输入功率增加,显示为红色标记的V0交叉点向焊接上游侧移动(图6中红色虚线);

(2)在SPLmax功率(原来2类焊接状态下热输入功率)情况下,所有点都在相同的位置,判断为1类焊接状态;

(3)在SPLmax(1+5%)功率的情况下,焊接点W向下游运动,带钢边缘接近速度与熔融钢液的电磁排斥速度接近,形成一定的间隙,为2类焊接状态;

(4)在SPLmax(1+10%)功率的情况下,V1从V0和W点之间明显地分离出来,熔融区域加长,电磁力渐渐消失,导致氧化物排除不正常,缺陷有增加的趋势,对应于过渡状态;

(5)在SPLmax(1+15%)及更高功率下,V0和V1点完全相互分离。焊接点前的间隙保持稳定,出现双V形区域,为2′类焊接。

图6 不同焊接功率下观察到的焊接区变化

对于2′类型焊接,其会合点、汇聚点呈现明显分离,形成两个V形会合区,主要是熔化金属在电磁力作用下排出熔池,在排出量和焊接速度之间建立平衡状态,这一状态被证实边缘金属全壁厚熔化。进而提出保持氧化物缺陷率最小的条件是:熔化区域V1到V0的距离∧20 mm,狭缝长度约10 mm,焊接点W到挤压中心的距离∧25 mm,以及频率波动∧4.0。

3.4 以控制焊接氧化物为目的的气体保护技术

通常,电阻焊接是在大气环境下进行的,由于异物、水汽及氧化的存在,容易在焊缝处产生氧化物。为了降低氧化的影响,对焊接区进行惰性气体保护,这种技术早已经有应用。

日本新日铁公司开发了一种等离子气体喷射装置,用于产生一个长而宽的层流惰性气体保护层,以此来覆盖焊接区域,可有效维持焊接区的低氧化状态,降低缺陷发生率。该气体保护装置应用在日本新日铁公司名古屋的Φ460 mm(16 in)焊管厂,并用于高强度X65钢级管线管研发中。该气体保护装置使用的保护气体为8 L/min氩气、20 L/min氮气的混合气,气流出口到焊接表面的距离为90 mm。对比分析在大气环境和气体保护情况下X65钢级管线用焊管的焊缝缺陷面积比,具体如图7所示[15]。

图7 在大气环境和气体保护情况下X65钢级管线用焊管的焊缝缺陷面积比

从图6可以看出:①对于传统大气环境下的高频焊接,焊缝缺陷面积比最小值接近0.3%,出现在热输入功率SPLmax(1+5%)的区域;②使用等离子气体保护焊接后,焊缝缺陷面积比小于0.01%。热输入功率范围在SPLmax+(5~10)%SPLmax之间,热输入允许范围加大,利于低缺陷率的控制。

经对产品试样进行冲击试验,在同样情况下采用惰性气保护焊的焊缝冲击转变温度比常规焊缝冲击转变温度更低,焊缝韧性明显提高。

4 结语

对高频焊接技术的基础性研究和现场应用技术的开发,有利于实现高频焊接过程的无缺陷化质量控制,扩展产品的使用领域;并通过完善的技术手段实现高频焊管制造过程的智能化控制。

[1]韩宝云.焊管史话之十九——高频焊接年代的开始[J].焊管,2013,36(3):72;2013,36(4):71-72.

[2]中国钢铁工业如何从自动化过渡到智能化[N].中国冶金报,2015-04-09(3).

[3]Ricardo Fernández Serrano,Hendrik Lobe.Investigation of low bond line toughness in HFW pipes[C]//France:20th Joint Technical Meeting on Pipeline Research,2015.

[4]API Spec 5L—2012 Specification for line pipe[S].2012.

[5]Morin T,Scott P.Modern methods of high frequency welding used to produce consistent quality[EB/OL].(2010-01-02)[2016-01-20].http//www.Thermatool Test Site/Thermatool Technical Papers.

[6]罗刚,杨世亮,编译.用现代焊接工艺制造高质量焊管[J].焊管,2013,36(9):66-70,72.

[7]Noboru Hasegawa,Hideki Hamatani,Nobuo Mizuhashi,et al.Development of a new optical monitoring system of welding conditions for producing HF-ERW line pipes with high weld seam toughness[C]//Canada:Proceedings of the 2012 9th International Pipeline Conference,2012.

[8]赵坤,王晰,常海峰.非金属夹杂物对HFW焊管质量的影响[J].焊管,2015,38(1):63-65.

[9]左兰兰,侯学勤.提高HFW焊缝低温夏比冲击韧性的研究[J].焊管,2014,37(1):58-61.

[10]Nobuo Watanabe,Masaaki Funaki,Seietsu Sanmiya,et al.An automatic power input control system in frequency electric resistance welding[J].Transactions ISIJ,1986(26):453-460.

[11]李尧,张鑫.曼内斯曼钢管公司用HFI法生产管道用管的实践[J].鞍钢技术,1998(6):48-53.

[12]胡松林.高品质HFW管线管的制造和质量控制[J].钢管,2008,37(6):44-49.

[13]Inoue Tomohiro,Suzuki Masahito,Okabe Takatoshi,et al.Development of advanced electric resistance welding(ERW)line pipe“mighty seamTM”with high quality weld seam suitable for extra-low temperature services[J].JFE Technical Report,2013(18):18-22.

[14]岡部能知,飯塚幸理,伊木聡.ラインパイプ用電縫鋼管の溶接部の高信頼性技術[J].JFE技報,2014(34):77-83.

[15]Hideki Hamatani,Fuminori Watanabe,Nobuo Mizuhashi.等离子气层流保护高频电阻焊接工艺的开发——先进高频焊接工艺之三[C]//加拿大:IPC2012论文集,2012:1-8.

Progress of HFW Pipe Manufacturing Technology

HU Songlin

(Steel Pipe&Bar Business Department,Baoshan Iron and Steel Co.,Ltd.,Shanghai 201900,China)

Briefly reviewed in the paper is the level of the HFW technology and relevant measures as taken for control of the welding quality.Also elaborated here are progress of the HFW technology and typical methods for control thereof,including technique for control of welding output power,technique for control of weld temperature consistency,the welding process aiming at enhancing weld toughness,and the gas shielding process aiming at controlling the welding oxides.Thanks to perfect technical measures,it is possible to realize the intelligent manufacture and product upgrade of the HFW pipe.

welded pipe;HFW;welding technology;technical progress;quality upgrade;intelligent manufacture

TG335.75

A

1001-2311(2016)04-0001-06

2016-03-16)

胡松林(1963-),男,高级工程师,长期从事焊管生产制造、产品研发与质量控制等工作。