内燃叉车热平衡系统匹配优化及试验

2016-11-10张少辉

张少辉

(林德(中国)叉车有限公司,福建 厦门 361009)

内燃叉车热平衡系统匹配优化及试验

张少辉

(林德(中国)叉车有限公司,福建 厦门 361009)

针对某型号内燃叉车热平衡温度试验结果偏高问题,利用经验公式计算该型号叉车的散热量,重新核算散热器的散热面积,优化散热器.同时对叉车结构进行分析,改善影响散热效果的几个因素:在叉车前板开进气格栅,提高通过散热器空气的平均温差;调整消声器、催化器位置以减小风阻及热影响;对发动机排气管进行隔热,隔绝热源.将优化后的散热器及影响散热效果的改善方案应用在叉车上并实车试验.测试结果表明放行温度达到设计要求.本文的优化方案对叉车散热系统优化具有一定的参考价值.

内燃叉车;热平衡;散热系统;放行温度

内燃叉车被广泛应用于各个行业,其工作环境恶劣,作业强度大且超载状况严重.频繁超载容易导致发动机负荷大,引起水温过热,甚至“开锅”.发动机水温过热使发动机功率下降,使用寿命和可靠性下降,动力性和经济性变差.因此,内燃叉车冷却系统必须具备良好的性能.目前,国内外有很多关于内燃叉车散热系统优化方面的研究,文献[1]介绍了关于散热量计算等经验公式,这些经验公式在散热系统设计计算中具有关键的作用.文献[2]阐述了散热器散热面积的计算方法,对内燃叉车散热器散热面积计算有一定的参考价值.当前的文献资料大部分在做理论上的研究,缺乏实践.本文针对某型号内燃叉车温升偏高问题,根据文献中介绍的对散热系统散热量计算的经验及对散热器散热面积计算的经验,重新对散热系统及散热器散热面积进行分析计算,改善散热器,优化影响散热效果的因素,并通过试验验证改善方案,为内燃叉车冷却系统优化提供解决方案.

1 热平衡计算及分析

目前,国内叉车动力系统通常采用以下3种方式:一是内燃机;二是蓄电池—电机;三是上述两种都具备的双动力模式.叉车发动机大多是四冲程柴油机,采用闭式循环冷却系统.为满足散热要求,在设计冷却系统时,一般以发动机达到最大功率时的工况作为计算的依据.

1.1散热系统散热量

散热量Qw是设计计算散热系统的数据依据.由于发动机功率、压缩比以及结构型式等因素的影响,精确地计算散热量比较困难.因此,冷却系统的散热量一般采用经验公式进行计算.

(1)

式(1)中:A为传给散热系统的热量与燃料热能的比值,一般情况下,柴油发动机A=0.18~0.25,可取A=0.25;ge为燃油消耗率,柴油发动机一般为0.23~0.3kg·(kW·h)-1,取ge=0.3 kg·(kW·h)-1;Pe为内燃机功率,发动机功率Pe=47 kW;hn为燃料低热值,柴油为41.870J·kg-1.

把数据代入式(1),计算得出Qw=41 kJ·s-1.可知,该冷却系统应散发出去的热量为41 kJ/s.

1.2冷却水的循环量

计算出发动机散热量后,可由热平衡方程计算出冷却水的循环量.

(2)

式(2)中:Δtw为冷却水循环前后的温差(6~12 ℃),可取Δtw=8 ℃;ρw为冷却水的密度,ρw=1 000 kg·m-3;Cw为冷却水的比热,Cw=4.187 kJ·(kg·℃)-1.

把数据代入式(2),计算得出冷却水循环量Vw=1.23×10-3m3·s-1.

1.3冷却空气的需要量

根据冷却系统的散热量Qw计算冷却空气的需要量Va,公式[1]如下.

(3)

式(3)中:Δta为冷却空气进出散热器前后的温差,一般情况下,Δta=10~30 ℃,可取Δta=20 ℃;ρa为冷却空气的密度,ρa=1.01kg·m-3;Cpa为冷却空气的比热,取Cpa=1.047kJ·(kg·℃)-1.

把数据代入式(3),计算得出冷却空气循环量Va=1.94 m3·s-1.

1.4散热器散热面积的计算

散热系统中最关键的散热部件是散热器,散热器散热性能的优劣直接影响着冷却效果.增加散热器的散热面积对散热性能可起到积极的作用.由于叉车结构的限制,散热器的尺寸一般无法较大改变.设计散热器时,不仅要考虑外形尺寸,还要根据散热器散热片与冷却空气接触的总表面积FS进行考虑.散热面积可按如下公式(4)[3]估算.

(4)

式(4)中:Qw为散热量,按式(1)计算的结果;φ为散热器的储备系数,由于水垢及油泥的影响,一般地,φ=1.1~1.5,取1.1;KS为散热器的传热系数;Δt为散热器中冷却水的平均温度与冷却空气的平均温度的差值.

传热系数KS是冷却系统中散热器散热效能重要的评价参数,传热系数越大,散热效能越好.改善散热效能可从影响传热系数的因素入手.影响传热系数的因素主要有散热器的芯部结构和尺寸大小,管片材料的热传导特性及制造质量,水管中冷却水的流速,冷却空气的流速等.传热系数可按公式(5)[4]计算.

(5)

式(5)中:αw为冷却水散热器壁之间的导热系数,在冷却水的流速为0.2~0.6m·s-1时,αw=8 368~14 644 kJ·(m2·h·℃)-1,可取14 644 kJ·(m2·h·℃)-1;λα为散热器散热管片导热系数,纯铝材料的导热系数为203.5 W·(m·℃)-1;δα为散热器散热管的壁厚,取0.2 mm;αL为从散热器散热管到空气的散热系数,当通过散热器的空气流速为10~20 m·s-1时,αL=251.04~439.32kJ·(m2·h·℃)-1,取440.0kJ·(m2·h·℃)-1.

把数据代入式(5),计算得出散热器的传热系数KS=426.47 kJ·(m2·h·℃)-1.

由于散热器不同部位的温度不同,冷却水与冷却空气温差也不同,故一般情况下采用平均温差[3],即

(6)

式(6)中:ts1为散热器进水温度,取90 ℃(节温器的开启温度一般为90 ℃);ts2为散热管出水温度,取82 ℃(根据热平衡试验结果取平均值);tk1为空气进入散热器时的温度,取32 ℃(由于散热器在叉车尾部,进散热器的风在机舱中经过发动机加热,且夏天气温较高,因此取空气进入散热器的温度为32 ℃);tk2为空气离开散热器时的温度,取52 ℃.

汽车冷却系的沸腾风温数值可分为轻型冷却系(沸腾风温为32 ℃),标准型冷却系(沸腾风温为40 ℃)和加强型冷却系(沸腾风温为52 ℃).由于叉车使用中工况恶劣且频繁超载,另外受到散热器后置等因素影响,需采用加强型冷却系,温度取52 ℃.把数据代入式(6)中,计算得出平均温差Δt=44 ℃.

把式(1)(5)(6)的计算结果代入式(4)进行计算,得出FS=8.65m2.由此可知,散热器的散热面积必须大于等于8.65m2才能满足散热要求.

1.5冷却风扇的选择

该型号内燃叉车冷却风扇为固定传动比风扇,风扇散风量Vf可由如下公式(7)[5]计算.

(7)

式(7)中:Va为冷却空气的需要量,根据式(3)的计算结果;η为冷却风扇的容积率,由冷却风扇与导风罩之间的间隙决定,可取η=0.7~0.9.

由于散热器散热面积的增加,外形尺寸相应地扩大,风扇及导风罩直径需要相应地增大.根据散风量、风压要求及风扇的性能曲线选择合适的风扇.

1.6冷却水泵

由于冷却水泵与发动机一起由发动机供应商提供,更换难度较大,本次优化暂时不对水泵进行更改.

2 优化方案

根据热平衡计算结果及对整车结构布置重新分析,该型号叉车散热系统优化方案从以下几方面进行.2.1增加散热面积

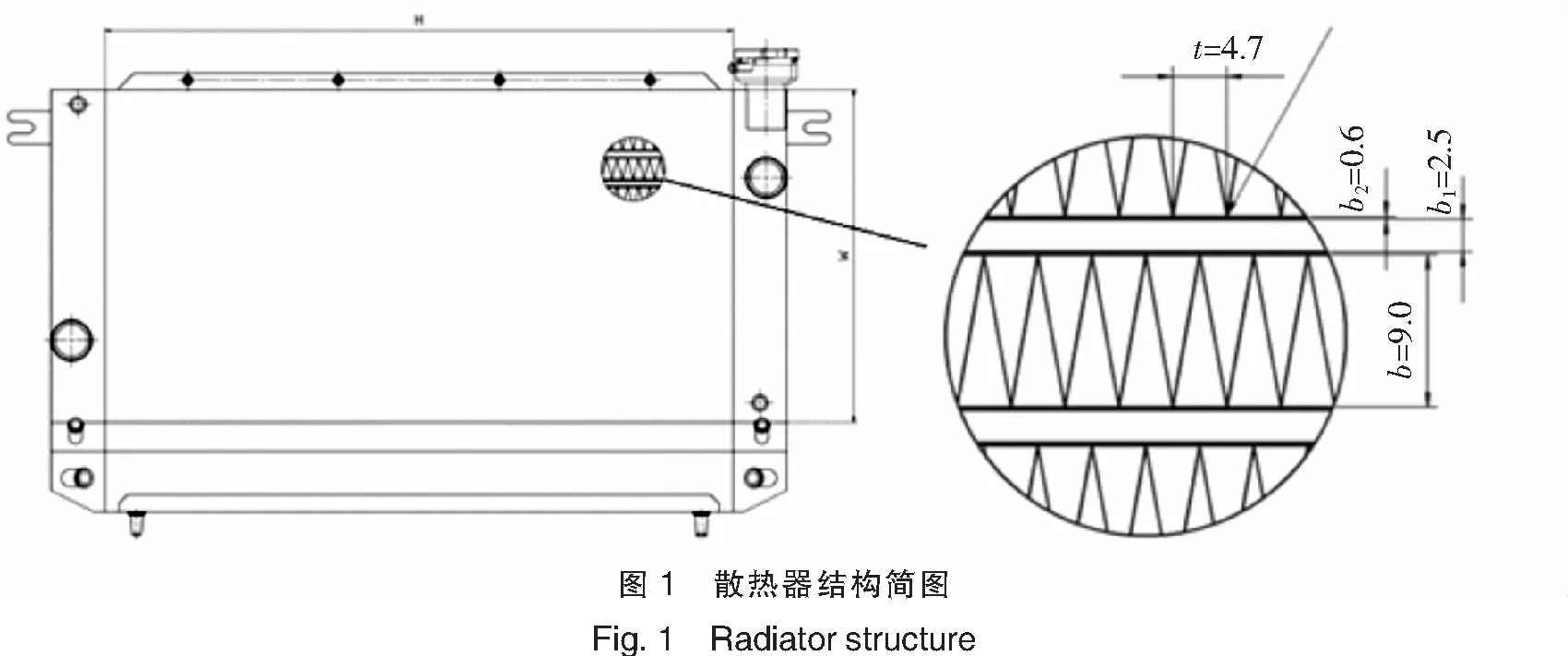

该型号叉车散热器为管带式型式,其散热面积由散热带散热面积和散热管散热面积组成[2].散热器结构分为上中下三部分,上部分为冷却水散热部分,中部分为传动油散热部分,下部分为驱动桥齿轮油散热部分.散热器芯部结构采用管带式结构,如图1所示.冷却水散热部分有22个冷却通道,传动油有4个冷却通道,齿轮油有4个冷却通道.

散热器的芯高H=290mm,芯宽W=580mm,芯厚T=65mm,散热带数量m,热边散热管数量n.每片散热带有效散热面积(双面)为

(8)

单个散热管散热面积为

(9)

散热器的总散热面积为

S=mS1+nS2.

(10)

把数据代入式(8)~(10),计算得出水冷部分散热总面积S=8.22 m2,比要求的8.65 m2略小.因此,该散热器的散热面积不足,需要增加散热面积.由需要的散热面积8.65 m2推算出m,n的最小值为24.由改进前的热平衡测试数据可以看出,散热器齿轮油的冷却部分效果较好,可减少齿轮油冷却部分的散热面积,增大冷却水部分的散热面积.同时,从叉车结构上考虑,可以在允许的范围内适当增加H的值.改进后的散热器冷却水部分可增加至25个通道,传动油冷却通道不变,为4通道,齿轮油冷却通道减少为3通道.新散热器冷却水部分散热面积为9.34 m2,满足散热系统对散热器散热面积的要求.

2.2改善进散热器的空气质量

a.选择合适的风扇,让风扇的风能吹到散热器更多的有效面积.重新设计导风罩提高风扇容积率.

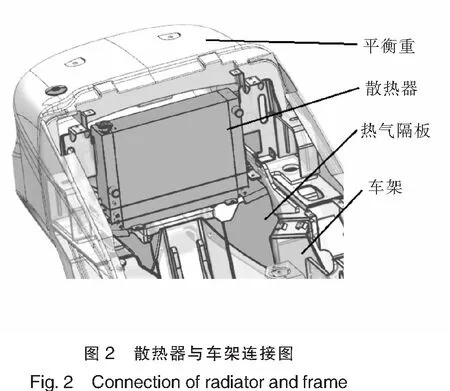

b.提高进散热器前后空气的温差:对散热器周围间隙进行密封,间隙较大的采用热气隔板隔绝(如图2所示),防止散热器尾部热气回流.同时把叉车前板改成进气格栅,使机舱外冷的空气更容易进入机舱.

2.3减少出风阻力,减少排气管的热影响

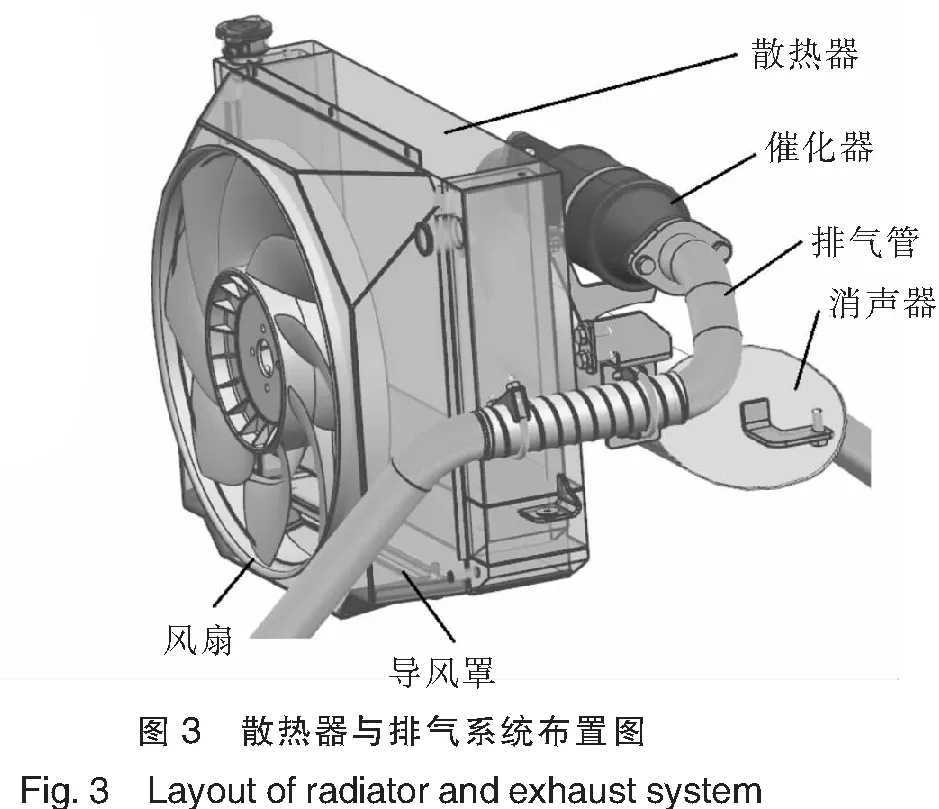

a.调整催化器及消声器位置,使之尽量远离散热器,减轻吹出去的热气受到催化器及消声器的阻挡.尽可能让消声器及催化器远离散热器水冷却部分,减少热源对散热器的影响.

b.排气管利用隔热棉隔绝,减少热影响,如图3所示.

3 实车试验

将优化方案逐一分别应用到叉车上并进行实车试验.每个方案对发动机热平衡系统都能起到积极的作用.单一的优化方案虽能改善散热效果,但是未能达到目标.因此,对单一的优化方案不做详细的阐述.

将所有的优化方案及重新设计的散热装置应用到叉车上,根据平衡重式叉车整机试验方法[6]要求对叉车进行热平衡测试.强制打开发动机节温器,使冷却水经过大循环即散热器循环.

热平衡测试采用NiCr-Ni-热电偶/热传感器及德国Ahlborn品牌的ALMEMO 2890-9温度数据采集设备.热电偶传感器分别布置在散热器的进出水口、进出油口、散热器进出空气的两侧、发动机油底壳内部、液压邮箱内部,监测并记录环境温度的变化.按JB/T 3300要求的循环路线以最大的工作强度运行叉车,使叉车接近极限工况.观察温度变化,在温度平衡后结束试验.

为更好地对测量数据进行对比,将温度换算成放行温度.放行温度可按照以下公式计算.

(11)

式(11)中:Tr为放行温度;Ta为允许温度;Tm为最大测试温度;Te为环境温度.

最大的允许温度由发动机、散热器及相应管路技术要求决定.最大测试温度为散热器进口最大的温度.环境温度测试时应避免将热电偶传感器暴露在阳光下.放行温度表示该叉车可在不超过该温度下的环境使用.

表1 散热系统优化前后试验数据对比Table1 Testresultsofradiatorbeforeandafteroptimization单位:℃优化前优化后发动机水温4654传动油温度5856齿轮油温度6257

散热系统优化前后试验数据如表1所示.由表1的测试结果可知,改进前后发动机水温放行温度由46 ℃提升到54 ℃,提高了8 ℃,有了很大的改善,达到了发动机厂家不低于49 ℃的要求.传动油放行温度比改进前降低了2 ℃,这主要是由于消声器及催化器位置的调整对散热器产生热影响造成.齿轮油放行温度下降了5 ℃,是由于散热面积减少造成的.散热通道数由原来的4通道减少为3通道.从试验的结果看,该优化方案使发动机水温有了很大的改善,虽然传动油及齿轮油放行温度有轻微的变差,但仍能满足要求.

4 结语

基于工程实例中遇到的内燃叉车温升偏高问题,利用现有针对散热系统的理论研究及计算方法,对内燃叉车散热系统重新分析计算,优化了散热器及影响散热效果的几个因素.通过试验验证改善方案,有效地解决了内燃叉车温升偏高的问题,对改善内燃叉车散热系统的工程实践具有一定的参考意义.

[1]姚仲鹏,王新国.车辆冷却传热[M].北京:北京理工大学出版社,2001:99-100.

[2]黄新明,华文林.汽车发动机散热器散热面积的计算[J].黄石高等专科学校学报,2004,20(4):37-39.

[3]焦高荣.防爆胶轮车柴油发动机散热器的设计[J].煤炭技术,2007,26(5):12-13.

[4]李余峰.车用管带式铝钎焊散热器换热特性研究[D].北京:北京航空航天大学,2003:6.

[5]张杰.简述发动机冷却系统设计及散热量的计算[J].装备制造技术,2004(2):42.

[6]平衡重式叉车整机试验方法:JB/T 3300—2010[S].北京:机械工业出版社出版,2010:18.

(责任编辑李宁)

Heat Balance System Optimization for an Internal Combustion Forklift Truck

ZHANG Shaohui

(Linde (China) Forklift Truck,Xiamen 361009,China)

To reduce the high temperature in tests of a type of forklift truck,empirical formula was used to calculate the heat and radiator area, and radiator improved.Causation analysis and optimization includes the following: change of the front plate to the mesh plate to improve the mean temperature difference of coolant air through the radiator,optimized layout of muffler and catalyst to reduce coolant air drag and heat influence,insulation for engine exhaust pipe,and finally the field truck test with the optimized radiator and improved solution.The test results meet the design requirement and the solution has a certain value for the forklift truck cooling system optimization.

internal combustion forklift truck;heat balance;cooling system;release temperature

2015-12-10

2016-04-22

张少辉(1981-),男,工程师,研究方向为工业车辆测试.E-mail:shaohui.zhang@linde-china.com

U464.238

A

1673-4432(2016)03-0012-05