汽车总装工艺流程的设计

2016-11-10谭志强刘晓锋赵东海黄青斌黄方怡

陈 平,谭志强,刘晓锋,赵东海,黄青斌,黄方怡

Chen Ping1,Tan Zhiqiang1,Liu Xiaofeng1,Zhao Donghai2,Hang Qingbin2,Huang Fangyi2

(1. 广州汽车集团汽车研究院,广东 广州 511434;2. 吉利汽车研究院,浙江 杭州 310018)

汽车总装工艺流程的设计

陈 平1,谭志强1,刘晓锋1,赵东海2,黄青斌2,黄方怡2

Chen Ping1,Tan Zhiqiang1,Liu Xiaofeng1,Zhao Donghai2,Hang Qingbin2,Huang Fangyi2

(1. 广州汽车集团汽车研究院,广东 广州 511434;2. 吉利汽车研究院,浙江 杭州 310018)

随着市场的激烈竞争,汽车制造商通过跨平台车型混线生产方式来满足市场对车型的多样化需要,使汽车制造商对生产工艺流程的设计越发敏感。文中介绍了总装工艺流程的内容,从生产线通过性、生产线布局、工艺技术3个方面详细分析总装工艺流程的设计要点,为降低汽车总装工艺的复杂程度,提高生产线的混线能力和对总装工艺流程的设计提供思路和参考意见。

工艺流程;生产纲领;工序排布;生产线平衡;设备共用率

0 引 言1

随着市场的激烈竞争,汽车制造商通过模块化,跨平台车型混线生产方式来满足市场对车型的多样化需求,汽车制造商对于生产工艺流程的设计越发敏感。合理的工艺流程设计对工厂的混线生产能力,以及对平台车型拓展及柔性化起到极大的作用;合理的工艺流程,以先进的工艺技术为驱动力,追求零缺陷、消除浪费、增值动作占比最大化以及合理的经济成本,也是提高生产效率和降低制造成本的有力措施,最终影响着企业的竞争能力。

1 汽车总装工艺流程

1.1 汽车总装工艺流程

汽车总装工艺流程主要分为内外饰线(Trim)、底盘线(Chassis)、最终线(Final)、分装线(Sub)、检测线(Test)和终检线(Finish)。总装工艺流程设计需要考虑生产线通过性(如空间、设备、工装、安全等方面)、生产线布局(比如工位数量、工位节距、节拍、仿真技术等)和工艺技术(诸如装配特性、扭矩、加注、工艺设备水平等)3方面。合理的工艺流程设计可以在控制成本的前提下,使生产线具有更好的柔性和适应性,进而决定汽车制造商的生产能力、产品质量、成本控制、工艺技术水平等。随着制造工艺技术的发展,汽车总装工艺流程的设计向着自动化、模块化、平台化、标准化、智能化和人性化的趋势发展,这也是企业快速响应市场,提高竞争力和降低生产成本的战略选择[1]。

1.2 工艺流程设计主要参数

1)JPH:Jobs Per Hour:每小时车辆产量,是衡量一条生产线的产能高低的重要指标。

2)工位节距:每个工位在生产线所占的长度。工位节距=生产车辆最大长度+两车间距,两车间距主要考虑装配操作的安全性和便利性,一般设定在1.2~1.5 m。

3)T:生产线节拍(Cycle Time),即多长时间从生产线下线一台整车。

T=60×µ/JPH,其中60为单位小时;JPH为每小时下线数量;µ为生产线设备开动率,也是作为衡量生产线工作效率的指标,一般生产线开动率取值为90%~95%。

4)P:工位密度,即每个工位上的平均人数。

5)H:工时总额,指车辆从上线到下线的装配总时间[2]。

H=T×P×N,其中T为生产节拍,P为工位密度,N为生产线工位数。

1.3 汽车工艺流程设计原则

1)工序集中原则:将多车型的相同操作集中在相同工位,尽量使用相同工具。这样不仅减少设备投资,也减少装配工时,提高生产效率。

2)工序分散原则:汽车生产是处于一个价值流下的流水线,为了生产线工时平衡,需将许多小件,独立的装配内容分散到多个工位上,平衡工位间的工时差,以及进行防错和复检功能,提高产品质量。

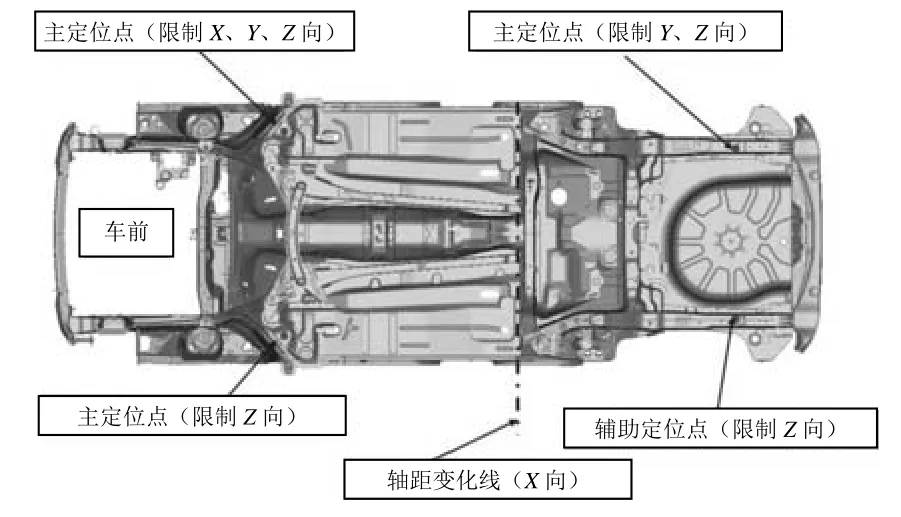

3)多车型混线的基本原则:RPS定位系统共用。车身定位基准是汽车生产的总定位点,作为车身各子总成在整车的工艺基准,保持车身坐标系一致性是生产输送线的基本原则,是焊装、涂装、总装车间输送的定位基准和装配工艺基准,如图1所示。

图1 车身RPS定位孔

2 总装工艺流程设计要点

2.1 流程设计参考要素

工艺流程设计要参考企业的生产车型的复杂程度,诸如车型的产品特点、档次、零部件模块化程度、生产线工艺水平、工艺技术能力等因素;零部件总成彼此装配关系和产品技术条件;生产纲领和节拍要求;法规限制级企业资源能力等;形成最优的工艺流程,从而达到车间工位数量最少,缩短生产线的长度,减少总装车间的面积,提高生产线的柔性化和可扩展能力[3]。

2.2 工位划分

汽车总装生产线主要分为内外饰线、底盘线、最终线、分装线。工序排布要参考生产线的布局特点,根据整车BOM表信息,按照结构特点将整车各系统合理分布到各段生产线,再以零部件总成为单位合理编排到各工位。

2.3 工序排布顺序

根据各零部件的装配关联性和产品属性层级合理设定装配顺序。一般按照串联或并联的装配属性、上下先后顺序、由内至外的覆盖层级进行逐层覆盖性装配,同时考虑避免工序作业干扰,以及预留检验工序。

2.4 零部件总成集中装配

混线生产中,将各车型的相同零件总成布置到相同的工位上装配,例如前后悬架、前后保险杠等。将系统零件安排在同一工位进行集中装配,提高装配效率,可以很好地防错和提高物流便利性,避免错、漏装发生,利于质量控制。

2.5 工位密度

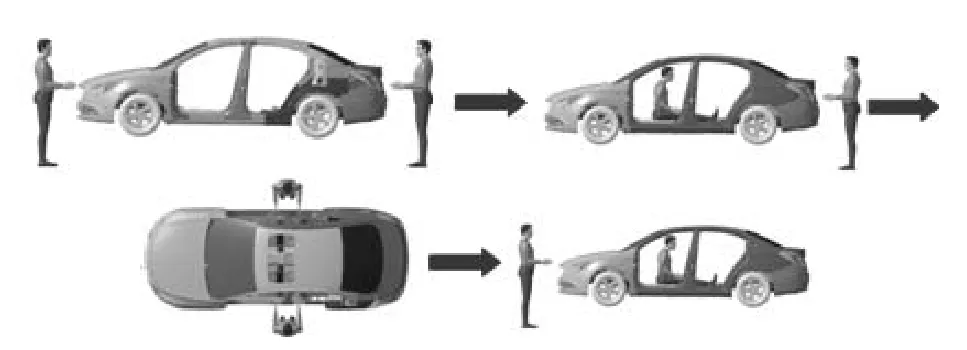

考虑装配人员操作空间的舒适性,工位密度一般以2~3人/工位的密度值为佳。如图2所示,工位人员布置主要由车辆左右两侧、前后、内外组合排列构成。原则是装配工序互相没有干涉及行走路程无重叠区域;避免相邻车辆的前车辆背门区域与后车辆的前舱区域同时布置人员;避免同车辆的两侧和车体内同时布置人员。一般是同工位车辆两侧布置人员装配对称性零部件;同工位布置前舱区域和后舱区域人员;同工位布置车体内区域与前舱区域或背门区域人员。再根据车型特点综合排布[4]。

图2 典型工位人员布置图

2.6 独立工序工位原则

部分独立工序为了保证装配质量,从物料配送及生产安全角度考虑,通常不会与其他工序关联,该工位不宜规划其他装配内容,基本原则是占用独立工位来完成。比如前后风挡的涂胶和装配工序,轮胎安装和拧紧工序,汽车燃油加注工序,底盘与车身合装工序,整车四轮定位工序等[5]。

一般大型设备在工艺流程设计之初就要优先设定和考虑,减少工艺流程的变更和修改对大型设备的影响。比如前后风挡玻璃涂胶设备一般布置在内饰线体的最后工位,内饰线的工艺路程做何种变化也不会造成影响。底盘合车工序一般布置在底盘线中后段,给予足够的缓冲工位来应对突发事件,确保整车性能的重要工艺装配质量。油液加注设备一般集中优先布置在最终线处,优先采用多合一形式的油液加注设备。

2.7 力矩管理

力矩是总装工艺中最重要的工艺质量参数之一,尽量采用高精度拧紧设备。工艺流程原则上尽量设计为:同一工位上1名员工只使用1种拧紧工具进行 1种力矩值或同种规格螺栓的多个标准件拧紧作业。减少套筒更换工序,不允许人员使用超过2种拧紧设备。对于1把高精度伺服电动拧紧工具需要拧紧不同规格和力矩值的作业,必须增加防错和记数等追溯功能装置。结合生产车型的标准件类型和数量、力矩值大小,考虑工序内标准件力矩和对边尺寸的统一。在不影响产品性能的前提下,将工艺力矩进行整合,从而达到减少标准件种类,减少使用工具种类的目的,使装配达到最佳的简量化。

2.8 模块化装配

尽量采用模块化技术装配,汽车总装模块化生产可以显著缩短生产线长度、降低总装工艺复杂性、缩小工厂规模,提高生产线柔性化。例如没有采用模块化的情况下,装配冷凝器、散热器、防撞梁、前组合灯总成、机盖锁等工序内容至少需要6个工位,采用前端化技术装配,只需要1个工位就可以完成前端模块的装配,显著减少工位长度和装配难度。目前可实现的总装模块化主要有前端模块化、车门模块化、底盘模块化、顶棚集成化、油箱集成化、IP模块化、车轮模块化等[6]。

2.9 人机性装配

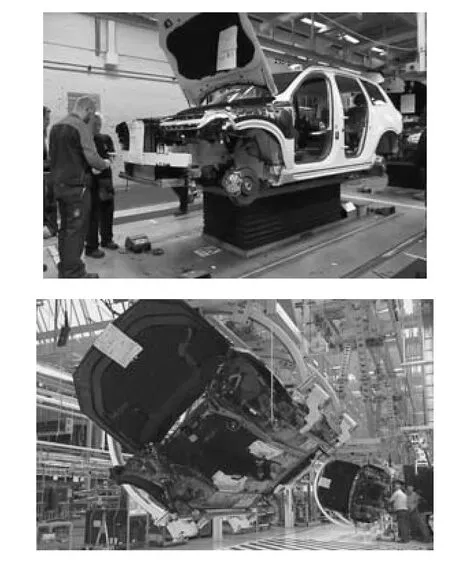

总装装配内容主要是由人完成装配,零部件的装配便利性要从作业人员动作姿势进行匹配考虑,以人员站姿装配为佳,尽量避免装配人员过高、弯曲或侧身的动作,减少人员的职业健康伤害。对于底盘线的作业流程,建议采用高度可调及车身可旋转 90°的C型钳吊具来提高底盘装配人机性;对于内饰线的作业流程,经常出现人员装配位置和车身悬挂高度不吻合,作业人员需要下蹲或弯曲身体来完成装配作业。通过采用Z向高度柔性可调的车身托盘,可以保证在不同的工位将车身定位在合理的高度,方便人员站立式装配,减少蹲着及躯干弯曲造成的身体机能劳损,如图 3所示。对于其他过重或大件的零部件,采用助力机械手辅助装配,减少作业人员的劳动量和劳动强度。

图3 人性化工装设备

2.10 延迟排布

考虑在线维修和生产掉线的突发情况,对于装配关系存在先后串联属性的较大零部件,至少隔开一个延迟工位进行排布。比如天窗与顶棚的装配关系为先后串联属性,虽然必须先装配天窗总成后才能装配顶棚,但是在工艺流程设计时,一般要求顶棚总成与天窗总成至少错开一个工位的延迟距离,是为了预防天窗装配出现质量问题或装配人员跟不上生产节拍掉线,留给响应人员在线处理问题的时间。

2.11 生产安全

易燃、易爆、易碎、有毒物质或零部件的装配尽量放在生产线后端工位,以减少安全防护工作量。比如汽油加注设备工位一般布置在生产线后端工位区域,消防要求上该工位应与厂房通道大门距离最短并畅行无阻。

2.12 扩展工位

考虑工艺技术的进步和企业的战略发展。工艺流程设计之初,要预留一部分的扩展工位,以满足后续平台车型的增加,以及混线生产造成的工艺流程变更,以便在后续车型上线装配时,不至于出现工位长度不足,或者导致现场装配拥挤的现象。

2.13 生产线平衡

生产线均衡的目的是在满足约束状态下使特定目标函数最大化或最小化。目前普遍认为总装工艺流程平衡性(ALB)的问题主要分为3大类:生产纲领确定了生产节拍大小,求最少生产线工位的问题;生产纲领确定了生产线工位数量,求最小生产节拍的问题;生产线工位数和生产节拍都确定了的情况下,求混线车型之间生产的负荷均衡性问题[7]。

优化生产线平衡的方法主要有5M法,从人、机、料、法、环 5个环节入手改善。以及 ECRS法,即取消(Eliminate)、合并(Combine)、重排(Rearrange)和简化(Simply),从改善作业手法角度上优化生产线平衡。

2.14 设备共用率

多品种混线的生产线,通用设备占总设备的比例,是评价混流生产线经济性与柔性化能力的重要指标。

1)对于发动机分装及合车的工装设备,必须设计成柔性化通用工装,以满足多个不同动力配置的装配。

2)对于诸如仪表总成、前端模块、车门模块等的助力机械手,尽量采用通用的夹持孔和定位销,以达到一套助力机械手满足不同车型的装配需求。

3)不同车型的各种油液加注口设计上要保持一致,才能满足加注设备的共用。

4)标准件规格及对边尺寸尽量采用国标的产品,减少非标设计,达到减少拧紧工具种类,减少设备采购费用。

2.15 功最小原则

从价值流的理念出发,工艺流程设计目标函数是在一定节拍条件下使各工位非增值时间总和最小或者增值时间总和最大。物流配送过程不增加增值属性或任何附加值,因此物流运输“距离”要短,搬运“量”要小。尽量采用SPS(Set Parts System)物流模式,减少人员走动时间及物料搬运时间[8]。

3 结束语

在汽车总装生产线的设计过程中,再好的生产通过性、生产线布局,都需要合理的工艺流程来匹配,才能发挥最大效能。伴随着市场、技术及政策导向等多方面因素的推动,汽车总装工艺技术向着模块化、自动化、柔性化、人性化、智能数字化的趋势发展。与之匹配的汽车总装工艺流程也会产生变革性变化。

总装工艺人员在进行工艺流程设计时,要综合考虑企业自身定位、生产车型的复杂程度、当前工艺技术水平、生产纲领要求、法规限制及成本投入,也要提高新技术新材料的运用,配合数字化工厂仿真,形成最优的工艺流程。提高产品研发和工艺流程编排的进度,减少试制过程和后续技术改造成本,从而缩短生产线的长度,减少总装车间的面积,提高生产线的柔性化和扩展性。

[1]董建华,肖田元,樊树海,等. 大规模定制汽车总装生产线规划及其仿真环境[J]. 系统仿真学报,2003,15(2):202-204.

[2]秦春清. 浅谈微型汽车总装生产线的设计[J]. 装配制造技术,2010(4):149-150.

[3]段文玲. 轿车总装车间工艺规划[J]. 汽车工艺与材料,2010(10):1-5.

[4]余传海. 总装同步工程中工艺前期输入对整车开发的影响[J].汽车工艺与材料,2013(3):16-20.

[5]庄明惠,蒋惠强. 轿车总装车间规划及质量控制[J]. 汽车工艺与材料,2009(4):30-34.

[6]田润心. 模块化装配生产在汽车总装生产工艺中的运用[J]. 机械制造,2012,50(1):62-63.

[7]张宝庆,胡利杰. 总装新车型工艺可行性分析[J]. 汽车工业研究,2014(8):50-52.

[8]张明. MTM 在汽车总装车间生产线布线中的应用[J]. 汽车维修,2008(12):22-23.

U468.2+1

A

10.14175/j.issn.1002-4581.2016.05.010

1002-4581(2016)05-0035-04

广汽集团整车关键技术开发(201001N0104818165)。

2016-03-28