塑料离合器总泵的设计

2016-11-10张鹏闫昭蒲

张鹏,闫昭蒲

(力派尔(珠海)汽车配件有限公司,广东 珠海 519040)

塑料离合器总泵的设计

张鹏,闫昭蒲

(力派尔(珠海)汽车配件有限公司,广东 珠海 519040)

∶离合器总泵作为汽车离合器操纵系统的一个重要部件,直接影响汽车操纵性能。但国内还没有可用于指导汽车离合器液压操纵系统总泵生产设计、质量检验和评价的标准,导致用户和生产企业对离合器液压总泵的检测项目与方法、性能指标的描述及评价等方面存在差异和分歧。而且尚未检索到国际上可供借签的同类标准,国内同行大多采用液压制动主缸的标准进行设计和检验,但由于制动系统和离合系统的工作液压大很多,不适用于我们生产的塑料离合器总泵。这使得从事塑料离合器产品开发和生产的企业技术人员很困惑。文章根据多年从事液压离合器总泵开发设计的经验,就塑料离合器总泵的设计开发、检验等进行探讨。

∶离合器总泵;工作液压;工程塑料

10.16638/j.cnki.1671-7988.2016.09.051

Kewwords: Clutch master cylinder; Hydraulic pressure; Engineer plastic

CLC NO.: U463.211Document Code: AArticle ID: 1671-7988 (2016)09-145-03

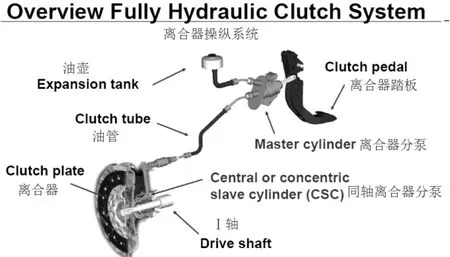

1、离合器总泵的用途和功能

离合器总泵是将离合器踏板力转换成液压输出到离合器分泵,离合器分泵将液压转换成推力,推动离合器分离轴承从而使离合器实现分离。驾驶员踩下离合器踏板时,推杆推动总泵活塞使离合器总泵输出制动液,制动液通过油管进入分泵,由于离合器总、分泵系统是一个密封的型腔,随着总泵容积的压缩,总泵输出制动液给分泵,迫使分泵活塞推杆推动分离叉,将分离轴承推向前或直接推动分离轴承向前,与此同时随着驾驶员继续加力到踏板,离合器膜片弹簧传递到分泵上的负载力也增加,离合器总泵工作腔的液压也随之上升,最终使离合器分离;当驾驶员松开离合器踏板时,液压解除,分离轴承在离合器膜片弹簧力作用下逐渐退回原位,离合器又处在接合状态。由离合器踏板、离合器总泵,储存制动液的油壶、连接总泵分泵的油管、离合器分泵、离合器等组成的离合系统结构见下图1。

图1

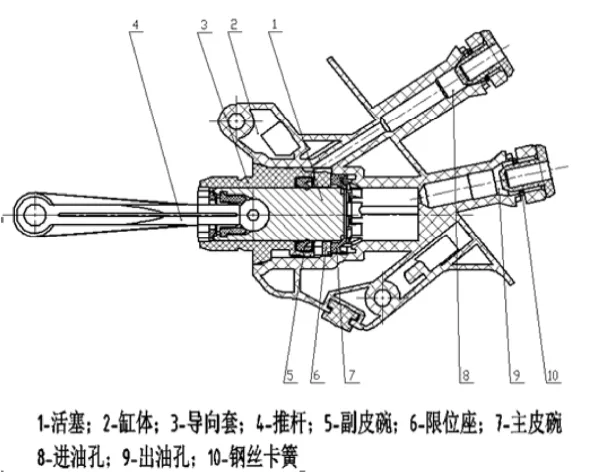

2、离合器总泵的工作原理

离合器总泵是一个单腔的柱塞泵,结构上也有高压腔(工作腔)和常压腔(通油杯),主要由活塞、推杆、缸体、主皮碗和副皮碗等配件组成。驾驶员的踏板力经过推杆做用在活塞上,活塞向前运动,制动液从出油孔排出,通过油管连接供给离合器分泵,离合器分泵是一个密闭腔,随着总泵输出排量的增加以及离合器膜片弹簧的反力从而产生液压。离合器总泵一个工作循环包括活塞的前进和后退两个动作,活塞前进过程关闭补偿孔后开始产生液压,活塞后退过程中输入力撤掉,液压回零。同时随着活塞返回时高压腔容积变化形成负压,利用大气压原理,制动液从油壶补到高压腔。活塞完全回位后,通往分泵管路中的制动液陆续返回,此时补油通道也完全打开,把多余的制动液返回到油杯。到此制动液充满整个高压腔,为下一个工作循环做好了准备。

图2

离合器总泵和分泵的活塞截面积不同,结构上离合器总泵的活塞直径比离合器分泵的活塞直径小,利用制动液做为介质,实现输出力的放大功能,同时输出行程变小。

3、塑料离合器总泵的特点

塑料离合器总泵由于工程塑料及其注塑等工艺的应用,首先大大降低了离合器总泵的重量,这一点符合汽车轻量化的发展理念。汽车轻量化是发展方向,塑料应用是实现汽车轻量化的重要途径之一。每辆汽车塑料的用量是衡量汽车生产技术水平的标志之一。其次,塑料件采购注塑工艺生产,生产效率高。第三,减少了配件,降低了成本。第四,使用寿命长。塑料结构的离合器总泵可以更方便的实验固定皮圈式结构设计,皮圈内圈与活塞表面滑动密封,皮圈润滑条件好,不容易磨损,产品使用寿命更长。

4、性能参数及系统结构设计

4.1最高工作压力

塑料离合器总泵的应用之所以越来越广泛,最主要的原因就是离合器总泵的最高工作压力较低,通常不大于2.8MPa。

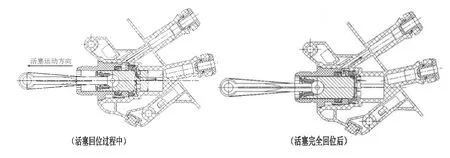

4.2补油通道的设计

之所以称为泵,首要任务是完成整个系统制动液的供给,同时又能补充制动液的损失。补油的原理如图3,活塞的运动使工作腔的容积变化,在主皮碗的帮助下产生负压,同时主皮碗的外侧唇口又设计了均布的导油槽,外侧的的唇口在-10~30Kpa反向吸力作用下变形,打开补油通道。

图3

当活塞完全回位后,回油通道打开,多余的制动液返回到油壶。活塞前进,直到关闭回油通道的这段行程叫空行程。通常设计为1.5±0.5mm。

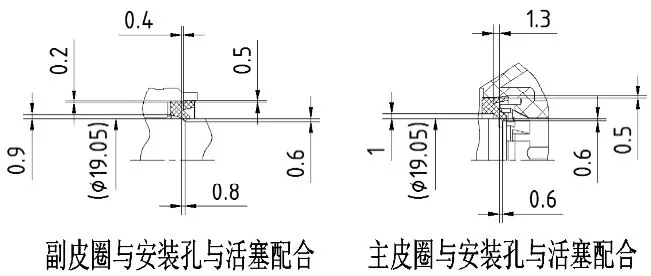

4.3主皮圈和副皮圈的设计

由于要实现补油的功能,所以主皮圈除了需要设计足够的过盈量外还需要兼顾反向补油压力,以利于实现补充制动液工作腔。主皮圈内圈的单侧过盈量0.6mm,或者根据皮圈结构兼顾平滑性推荐0.25~7mm的参考范围。内圈大孔与活塞杆的单侧间隙为1mm。主皮圈外圈的端径与缸体安装孔的直径一致或单侧小0.15mm,外圈单侧过盈量0.5mm。主皮圈与活塞的配合如图3.4。

图4

完美的副皮圈特性与主皮圈不同,要求能保持住200KPa的反向压力,以保证在真空加注制动液的过程能顺便完成,同时能防止工作过程中空气的进入而导致的渗油。外圈的端径同安装孔尺寸一致,或单侧比孔大0.2Max,内圈的底孔直径比活塞杆大1mm(可以根据借用件的大孔尺寸设计外圈端径处的过盈量),内圈与活塞的单侧过盈量0.5~0.7mm,外圈的单侧过盈量0.5~0.7mm。设计时根据缸孔与活塞的配合间隙,皮圈结构等调整。副皮圈与活塞的配合如图4。

最终满足了以上条件,还要校核皮圈内唇口与活塞接触点到皮圈沟槽底部的悬臂尺寸,些尺寸对皮圈抵抗反向压力力的能力影响较大。主皮圈和副皮圈内主皮圈内唇口与活塞的接触面宽度0.8~1.5mm比较理想。主要为了保证活塞运动平滑性和皮圈耐磨性。

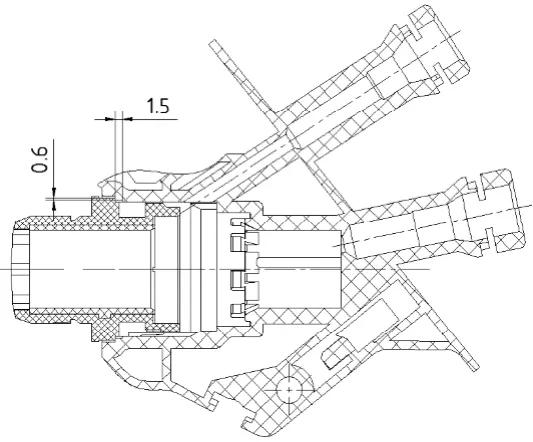

4.4超声波焊接机的选用和焊线的设计

塑料离合器总泵通常采用超声波焊接结构,工作时焊接面承受2KN的力,同时要保证焊接面不漏油。焊接机可以选用3.2KW 20KHz,行程150mm以上就能满足常规产品的生产需要。实际应用中剪切面宽度为0.6mm,深度为1.5mm,拉力测试可以达到4KN以上。理想的焊线设计如图5。

图5

5、塑料离合器总泵的性能要求和检测

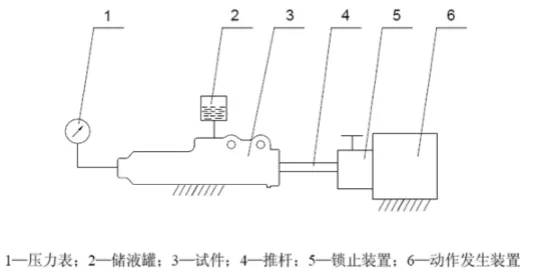

5.1常温低压状态密封性实验

试验装置如图6,总泵加制动液,排尽空气,推动活塞在液压腔建立0.8MPa±0.2MPa液压,推杆5锁死,保持30S ±5S,读取压表1的液压值。液压降不超过0.07MPa。

图6

5.2常温高压状态密封性实验

试验装置如图5.2.1,总泵加制动液,排尽空气,推动活塞在液压腔建立7MPa±0.3MPa液压,推杆5锁死,保持30S ±5S,读取压表1的液压值。液压降不超过0.3MPa。

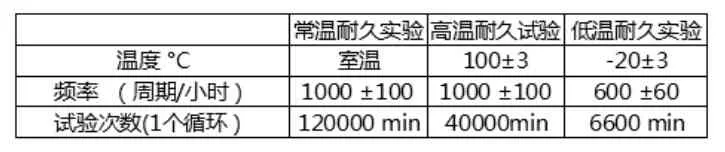

5.3工作耐久性

1)工作耐久性试验包括常温耐久性试验、高温耐久性试验和低温耐久性试验。试验依次按常温—高温—低温顺序循环。试验共3个循环。

2)调整测试装置,满足活塞动作程行程大于总泵行程的80%,工作腔内建立起2.8MPa±0.3MPa液压。保压时间不少于0.60S。

3)试验其它要求及条件见下表。

表1 工作耐久性实验要求和条件

[1] 制动技术手册/(德)布罗伊尔(Breuer,B.),(德)比尔(Bill,K.)著;刘希恭等译.—北京:机械工业出版社,2011.6.

[2]《汽车制动系的结构分析与设计计算》 刘惟信 清华大学出版社;第1版 2006.7.1.

[3]汽车维修实训教程整车实训 谭本忠主编 电子工业出版社 2015-10-1.

[4]汽车底盘设计 王霄锋 清华大学出版社 2010-10-1.

Design of Automotive Plastic Clutch Master Cylinder

Zhang Peng, Yan Zhaopu

(LPR (Zhuhai) Autoparts LTD, Guangdong Zhuhai 519040)

It's well known,Clutch master cylinder is important part for the automotive. It affect the driving performance.But we haven't the relative standard used to product and test the clutch master cylinder in China. So we have some different points between the manufacture and the customer. And we can't find any standard about clutch master cylinder from the internet.We usually according to the standard of the brake master cylinder. But the brake hydraulic pressure is greater than the clutch master cylinder. It isn't suit for the plastic clutch master cylinder. So the engineer is lack of data to reference. So in order to improve designing the plastic clutch master cylinder better. I study the engineer plastic and the technology of clutch master cylinder.

∶U463.211

∶A

∶1671-7988 (2016)09-145-03

张鹏(1978-),男,工程师,就职于力派尔(珠海)汽车配件有限公司,从事汽车制动系统和离合器操纵系统的产品研发。