管束排列方式对矩形翅片椭圆管束性能的影响

2016-11-09赵兰萍杨志刚

赵兰萍, 杨志刚

(1. 同济大学 机械与能源工程学院,上海 201804; 2. 同济大学 上海地面交通工具风洞中心,上海 201804)

管束排列方式对矩形翅片椭圆管束性能的影响

赵兰萍1, 杨志刚2

(1. 同济大学 机械与能源工程学院,上海 201804; 2. 同济大学 上海地面交通工具风洞中心,上海 201804)

采用标准k-ε模型,对错排和错列两种排列方式在不同管间距下共24种结构进行了计算分析,发现错列结构的换热性能和综合性能均优于错排结构.错排结构性能跟横向管间距关系较大,而错列结构的性能对管间距并不敏感.通过对两种结构的流场、温度场特征分析,发现错列结构类似于圆管换热器中的叉排,错列结构在强化翅片换热的同时也强化了管子的换热,该结构具有较大的管束进口压力损失是造成其空气侧总压降大于错排结构的主要原因.

汽车风洞换热器; 矩形翅片椭圆管束; 流动换热性能; 错排; 错列

矩形翅片椭圆管最初用在电站间接空冷系统中[1-5].由于其良好的低阻特性,之后被用在汽车风洞等对阻力损失要求苛刻的场合[6-7].矩形翅片椭圆管换热器也需要考虑换热强化,如在翅片上加扰流孔以强化空气侧换热系数,减小翅片间距以增加换热总面积等.不同的管束排列方法也会影响换热器的流动换热性能.矩形翅片椭圆管束有错排和错列两种排列方式,研究其流动换热性能之间的差异可以为实际工程中选用合适的管束排列方式提供依据.换热设备研究中的三种评价方法适用于不同的应用场合:如空气侧压降为重要指标时,可采用等压降评价因子;等泵功评价因子j/f1/3则能清楚地反映在同等风机功率消耗的情况下两者换热性能之间的差异[8-9].这些评价因子体现的是换热管束空气侧的全场平均性能,其差异是由于对应的流场、温度场的分布特征决定的.

1 计算模型

1.1物理模型

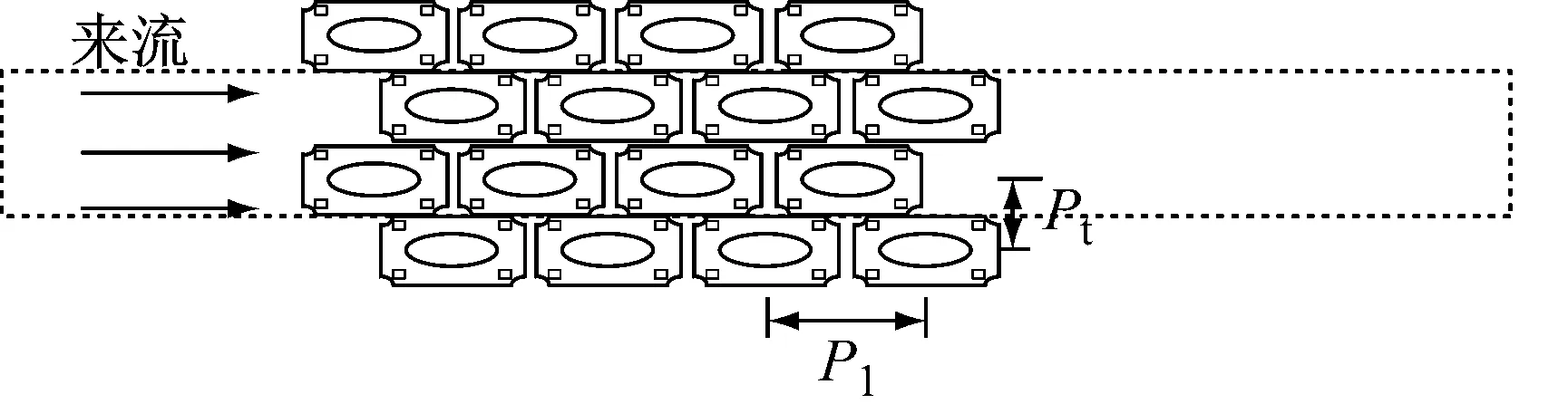

图1是矩形翅片椭圆管束的两种排列方式,采用36 mm×14 mm椭圆管,管壁厚度1.5 mm,矩形翅片尺寸为55 mm×26 mm,对应的翅片间距为2.5 mm,翅片厚度0.3 mm.管子和翅片的材料均为碳钢.横向管间距Pt和纵向管间距Pl的定义见图1.

计算单元在流动方向上的取法见图1虚线框,在垂直于流动方向上取一半的翅片加一半的翅片间空气通道.

1.2数学模型及数值方法

采用标准k-ε数学模型.空气稳态对流换热过程

a 错排结构

b 错列结构图1 管束排列方式Fig.1 Tube arrangement

的控制方程可表示为

(1)

式中:ρ为密度;uj为xj方向的速度分量;φ,Γφ,Sφ分别代表控制变量、扩散系数和源项,它们在控制方程中的意义列于表1中.表中:p为流体微元上的压力,Pa;ρ为密度,kg·m-3;x,y,z为流场中空间点的位置坐标;u,v,w分别为x,y,z方向的速度矢量,m·s-1;k为湍动能,m2·s-2;ε为耗散率,m2·s-3;Pr为普朗特数;T为温度,℃;cp为定压比热;μ为动力黏度,kg·(m·s)-1;μt为湍流黏性系数,kg·(m·s)-1;Gk是由平均速度梯度引起的应力源项;c1,c2为经验常数;σε,σT,σk分别为耗散率ε、温度T和湍动能k对应的普朗特数.

边界条件的取法为:翅片中心面和通道中心面为对称边界条件,相邻管列的中心面为周期性边界条件,管子内壁面为定壁温,外壁面和翅片表面均为流固耦合边界,进口为速度入口,出口设为自由出流.计算采用对应试验的风速、风温和管壁温度条件进行:进口空气流速范围为3.41~10.08 m·s-1,考虑空气物性参数与温度之间的关联性.

利用商用软件FLUENT 6.3.26,对控制方程进行离散.采用标准壁面函数法,压力和速度的耦合采用SIMPLE方法,对能量方程采用二阶迎风差分格式进行离散.计算过程中,能量离散方程残差控制在10-6以下,其他方程残差控制在10-4以下.

表1 控制方程中的变量表达式Tab.1 Variable expressions in generic governing equation

1.3数据整理方法

采用空气进出口平均温度为定性温度,数据整理过程中的主要计算方法阐述如下.

1.3.1雷诺数Re

(2)

式中:ν为空气运动黏度,m2·s-1;dh为椭圆管当量直径,m;umax为管间平均最大风速[10], m·s-1.

1.3.2以外表面积为基准的管束平均传热系数

(3)

式中:k表示以管外总面积为基准的总传热系数,W·(m2·K)-1;Q为换热量,W;A为翅片管外表面积,m2;ΔT为对数平均温差,℃.

1.3.3空气侧表面平均传热系数

(4)

式中:h,h1分别表示空气侧和水侧表面传热系数,W·(m2·K)-1;ri为管壁导热热阻,m·K·W-1;β为肋化系数.

1.3.4空气流经翅片管的流动阻力损失

(5)

式中:pin为进口截面平均压力,Pa;pout为出口截面平均压力,Pa.

1.3.5传热因子j,摩擦因子f及综合评价因子j/f1/3

(6)

(7)

式中:A0为管间平均最小通流面积[10],m2.

经网格无关性分析,对140万、200万、260万三套网格计算结果进行对比,发现140万网格跟其他两套网格计算得到的平均传热系数偏差不超过3.5%,另两套网格传热系数偏差小于1%.综合考虑计算资源及精度,本文各种结构采用140万左右网格.

2 结果及讨论

2.1模型验证

图2和图3中错排结构和错列结构的试验分别在1月份和6月份进行.将两种排列方式下管束的试验数据和数值计算结果量纲一化,可以看出在计算的雷诺数范围内,两种结构数值计算的结果均较为合理,可用于进一步分析.

图2 传热因子模型验证Fig.2 Validation of j factor

图3 摩擦因子模型验证Fig.3 Validation of f factor

2.2不同排列方式下管束性能对比

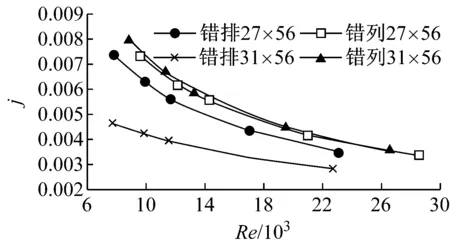

由于结构的原因,在相同的迎面风速下,错列管间平均流速比错排大20%左右,由此对应管间平均雷诺数也比错排大20%左右.从图4和图5看出,随着横向管间距的增加,错排管束的j因子,f因子均减小,而错列结构的j因子和f因子对横向管间距并不敏感.两种结构的j因子和f因子均随雷诺数的增加而减小.错列结构的j因子始终大于错排结构,f因子则小于错排.

图4 不同横向管间距下j-Re曲线Fig.4 Effects of transverse tube pitch and Reynolds number on j

图5 不同横向管间距下f-Re曲线Fig.5 Effects of transverse tube pitch and Reynolds number on f

就等泵功约束条件下的综合因子j/f1/3而言,从图6可以看出错列结构具有明显的优势.两种排列方式综合性能的差别随着横向管间距的增大而增大,随雷诺数的增大而减小.

图6 不同横向管间距下j/f1/3-Re曲线Fig.6 Effects of transverse tube pitch and Reynolds number on j/f1/3

不同于横向管间距的影响,两种排列方式的j因子和f因子对纵向管间距都不敏感,这是由研究中采用的椭圆管的长径比较大而造成的.若长径比减小,预计纵向管间距的影响会增大,因此不同长径比的椭圆管束数据和结论不能随意套用.不同纵向管间距下两种排列方式的j因子和f因子随Re的变化曲线在此不再列出.

图7的结果表明,不同纵向管间距情况下,错列结构也具有比错排结构更好的综合性能.

图7 不同纵向管间距下j/f1/3-Re曲线Fig.7 Effects of longitudinal tube pitch and Reynolds number on j/f1/3

综合横向管间距和纵向管间距的影响情况,可以看出错列结构具有比错排结构更好的性能.目前的工程应用中,较多采用错排结构.实际上,应根据使用场合的不同选用不同的结构:在换热要求高的场合,可以采用错列结构;而在风洞等对空气侧压降要求很苛刻的场合,错排结构较为合适.

为进一步揭示管束性能与管间距及雷诺数之间的关系,对错排和错列各12种结构的j因子和f因子与横向管间距及雷诺数的关系进行拟合,得到

(8)

(9)

从中可以进一步看出,错排结构的性能对横向管间距关系的依赖性远大于错列结构;错列结构性能对雷诺数的敏感性大于错排结构.

2.3两种排列方式管束换热和流动特征分析

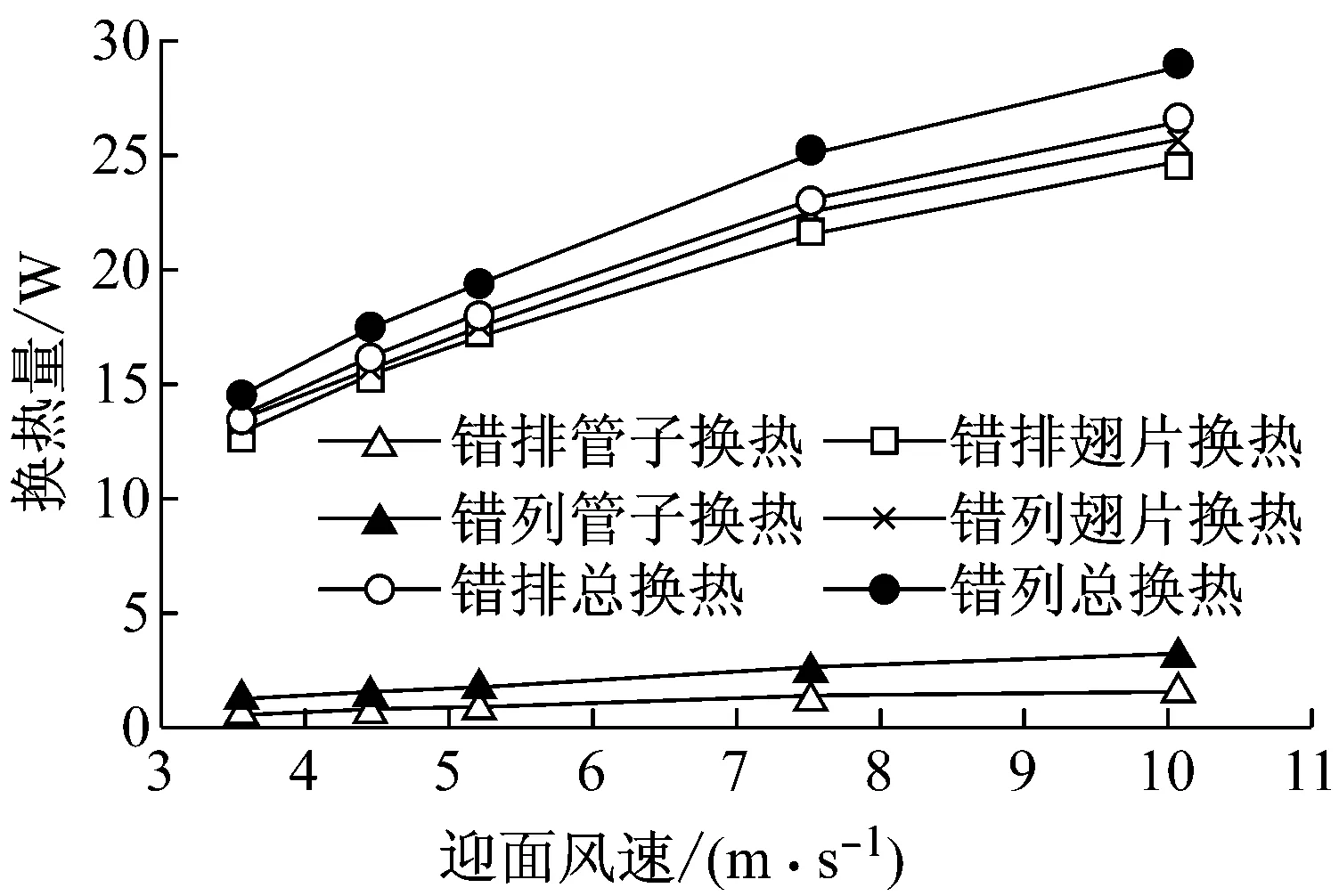

管束的总换热量由两部分组成,一部分是通过翅片的换热,另一部分是管子的换热.从图8可以看出,在所研究的迎面风速范围内,错列结构中管子换热量占总换热量的8.5%~12.5%,错排结构的对应值为5.4%~7.2%.错列结构的管子换热和翅片换热均大于错排结构.相同迎面风速下,错列结构的管子换热量比错排结构增加66%~80%,对应的翅片换热量约增加2%~4%,两者共同作用的结果使得在所研究的迎面风速范围内,错列管束的总换热量比错排结构大5%~10%,从中可以看出错列结构管子换热的增强对总换热量的贡献超过了翅片.

图8 计算单元换热量Fig.8 Heat transfer rate of computational domain

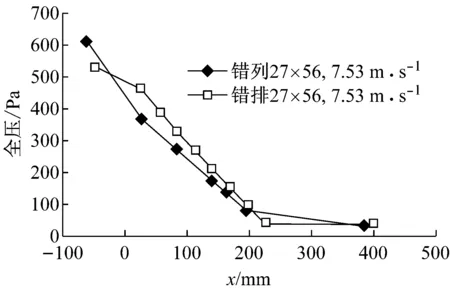

图9中,从左到右各数据点分别为计算域入口,各管排中心线及计算域出口对应的流通截面平均全压,x=0处为两种结构第一排翅片前沿截面.图中对应迎面风速为7.53 m·s-1.图中的结果表明,错列结构从计算入口到第一排管中心之间压力损失约是错排结构入口到第二排管中心截面的1.7倍,此后至最后一排管中心截面,错列结构压降小于错排,但从最后一排中心至计算域出口,错列结构的压力损失大于错排,总体效果是错列第一排中心截面至计算域出口的压损与错排对应值相差很小.可以看出,两种结构压降的差别主要是由于进口压损的不同而造成的.在迎面风速为7.53 m·s时,错列结构的总压力损失比错排大15%左右.

图9 气流通道沿程平均全压Fig.9 Average total pressure along air passage

a 错排

b 错列图10 翅片表面温度Fig.10 Temperature of fin surface

从图10可以看出:随着换热的进行,沿着流动方向空气温度不断升高,后排换热明显差于前排,翅片温度不断升高.错排结构第一排翅片前端温度比第二排稍高,而其第二排翅片表面温度分布跟错列结构第一排翅片很相似;最后一排翅片上,错排结构在翅片后半部分为一较为均匀的高温区,而错列结构翅片的高温区分布在管子周围.

图11为两种结构流道中心界面的速度分布,可以看出错列结构管间气流通道面积不断改变,较高速气流直接与管壁接触,最后一排管后分离区较小.错列结构中的流场特征跟圆管翅片管束中的叉排类似,而错排管束中管间气流通道相对较为均匀,但最后一排管后有较大的分离区,出口有较大压力损失.管间高速气流很大一部分没有接触管壁而直接从中间穿过,流场特征类似于圆管翅片管束中的顺排.两种排列方式下,翅片上换热系数的分布特征正是由于对应的流场分布特征而造成的.

a 错列

b 错排图11 气流中心截面速度分布Fig.11 Velocity distribution of central section of air passage

3 结论

(1)错列管束结构具有比错排管束结构更好的流动换热综合性能,在所研究的风速范围内,换热量比错排结构大5%~10%.在换热要求高的场合宜采用错列管束结构.

(2)错列结构性能对管间雷诺数的依赖性大于错排结构;不同于错排管束性能与横向管间距的高度关联性,错列结构性能对横向管间距和纵向管间距都不敏感.对于错列结构,可直接采用小管间距使结构紧凑而基本不影响流动和换热性能.

(3)错列结构中管子换热占总换热量的比例大于错排结构,这种结构在强化翅片换热的同时也强化了管子的换热.但在相同迎面风速下,错列结构空气侧总压降大于错排结构,其根源在于错列结构具有较大的管束进口压力损失.

[1]Tahseen A T, Ishak M, Rahman M M. An overview on thermal and fluid flow characteristics in a plain plate finned and un-finned tube banks heat exchanger[J]. Renewable and Sustainable Energy Reviews,2015,43:363

[2]HAN Hui, HE Yaling, LI Yinshi,etal.A numerical study on compact enhanced fin-and-tube heat exchangers with oval and circular tube configurations[J]. International Journal of Heat and Mass Transfer, 2013,65: 686.

[3]马义伟.空冷器设计与应用[M].哈尔滨:哈尔滨工业大学出版社,1998.

MA Yiwei. Design and application of air condenser[M]. Harbin: Harbin Institute of Technology Press, 1998.

[4]杨立军,贾思宁,卜永东,等.电站间冷系统空冷散热器翅片管束流动传热性能的数值研究[J].中国电机工程学报,2012,32(32):50.

YANG Lijun, JIA Sining, BU Yongdong,etal.Numerical study on flow and heat transfer characteristics of finned tube bundles for air-cooled heat exchangers of indirect dry cooling systems in power plants[J].CIESC Journal,2012,32(32):50.

[5]杨立军,张凯峰,杜小泽,等.空冷凝汽器椭圆翅片椭圆管束外空气的流动与传热特性[J].动力工程,2008,28(6):911.

YANG Lijun,ZHANG Kaifeng,DU Xiaoze,etal.Flow and heat transfer characteristics of cooling air outside elliptical tube bundles fixed with elliptical fin in air-cooled condenser[J].Journal of Power Engineering,2008,28(6):911.

[6]赵波.风洞热交换器设计研究[D]: 绵阳:中国空气动力研究与发展中心研究生部,2008.

ZHAO Bo. Investigation of heat exchanger design in wind tunnel[D].Mianyang:The Graduate Faculty of China Aerodynamics Research and Development Center,2008.

[7]李启良.风洞热交换器设计研究气动-声学风洞热交换器的数值模拟与试验研究[D].上海:同济大学,2007.

LI Qiliang. Numerical simulation and experimental study on heat exchanger of aero-acoustic wind tunnel[D].Shanghai: Tongji University, 2007.

[8]Kays W M, London A L. Compact heat exchangers[M]. Florida: Krieger Publishing Company, 1998.

[9]FAN Jufang, DING Weikun, ZHANG Jianfei,etal.A performance evaluation plot of enhanced heat transfer techniques oriented for energy-saving[J]. International Journal of Heat and Mass Transfer,2009, 52(1/2):33.

[10]Stephan K. Heat and mass transfer[M]. Berlin:Springer Verlag, 2006.

Effect of Tube Arrangement on Performance of Rectangular Finned Elliptical Tube Bundles

ZHAO Lanping1, YANG Zhigang2

(1. School of Mechanical Engineering, Tongji University, Shanghai 201804, China; 2. Shanghai Automotive Wind Tunnel Center, Tongji University, Shanghai 201804, China)

A standardk-εmodel was used to analyze the performance of staggered row and staggered column arrangements with different tube pitches. The results show that staggered column structure is superior to staggered row arrangement in performance. As transverse tube pitch has a large impact on staggered row arrangement, staggered column structure is not sensitive to tube pitches. Staggered row arrangement is more sensitive to Reynolds number than staggered column arrangement. Based on the analysis of temperature field and flow field, it is found that the flow field of staggered row structure is similar to that of staggered round tube bundles. Besides, staggered column structure enhances heat transfer through fins as well as tubes. The big air side pressure loss of this structure is mainly caused by the large inlet loss.

automotive wind tunnel heat exchanger; rectangular finned elliptical tube bundles; flow and heat transfer performance; staggered row; staggered column

2015-01-09

上海市科学技术委员会科研攻关项目(11dz2260400)

赵兰萍(1967—),女,副教授,工学博士,主要研究方向为汽车空调及环境试验设备.E-mail: lanpingzhao@tongji.edu.cn

TK172

A