等离子喷涂铁基涂层疲劳磨损裂纹捕捉技术研究

2016-11-09朴钟宇赵朦朦徐滨士王海斗文东辉

朴钟宇,赵朦朦,徐滨士,王海斗,文东辉

(1.浙江工业大学机械工程学院,浙江杭州310012; 2.装甲兵工程学院装备再制造技术国防科技重点实验室,北京100089)

等离子喷涂铁基涂层疲劳磨损裂纹捕捉技术研究

朴钟宇1,赵朦朦1,徐滨士2,王海斗2,文东辉1

(1.浙江工业大学机械工程学院,浙江杭州310012; 2.装甲兵工程学院装备再制造技术国防科技重点实验室,北京100089)

采用等离子喷涂制备了铁基涂层,使用声发射技术对涂层的疲劳磨损实验进行在线监测,捕捉裂纹动态信息,总结典型的声发射信号反馈类型,通过渗透探伤的方式对涂层表面微损伤区域进行表征,并采用聚焦离子束扫描电子显微镜(FIB-SEM)技术对涂层的微损伤区域进行亚表层分析探索失效机理。结果表明:涂层疲劳磨损过程中声发射信号反馈分为3个阶段,即磨合期、稳定期和突变期;结合渗透探伤技术可以有效锁定涂层表面微损伤区域,验证声发射信号反馈的准确性,可见通过声发射在线监测技术可以准确地捕捉涂层内部的开裂;FIB-SEM分析表明涂层疲劳磨损失效的起源是近表层微缺陷。

材料表面与界面;等离子喷涂;铁基涂层;疲劳磨损;声发射;裂纹捕捉

DOI:10.3969/j.issn.1000-1093.2016.01.017

0 引言

随着热喷涂技术的不断成熟,喷涂层质量的显著提升,热喷涂技术开始应用于各类条件苛刻的服役环境中[1]。在高硬度、低孔隙涂层制备技术较为成熟的前提下,热喷涂涂层的持久性逐步成为研究热点,疲劳磨损过程是典型的持久性损伤过程,通过涂层的疲劳磨损研究可有力反映涂层的持久性寿命衰退的关键机制[2-4]。传统的摩擦磨损实验多以振动、摩擦系数、温度等因素作为评估磨损的判据[5-7],超过门槛值,说明失效发生,并通过断口分析推断失效机理,此种模式虽具有不错的效果,但不能识别涂层内部裂纹的萌生、扩展、连片等动态行为,无法捕捉涂层的临界失效状态,对深度揭示涂层疲劳断裂机理贡献不大。

无损检测技术已经较为广泛地应用于材料失效的在线监测中,其优势在于可以反馈材料的实时服役状态,其中尤以声发射技术的应用最为广泛。声发射是指材料局部因能量的快速释放而发出瞬态弹性波的现象,通过捕捉弹性波作信号提示的检测技术称为声发射技术。Sun等[8]、Toutountzakis等[9]和Bruzelius等[10]分别在轴承、齿轮和铁轨的缺陷诊断中对声发射信号进行了分析,证明了声发射技术检测零部件接触疲劳失效的可行性;Guo等[11-13]、Warren等[14]、Schwach等[15]将声发射监测技术引入到精加工试样表面疲劳磨损实验中,结果表明声发射信号特性参数中幅值和能量对于材料的疲劳断裂有着很敏感的反馈。

文献[16-17]的研究表明,声发射信号可以优先于疲劳磨损试验机的振动和扭矩信号给出涂层疲劳开裂的信号提示,并进行了涂层微观分析,表征了涂层疲劳裂纹等声发射信号源,但前期工作中,声发射信号提示后涂层表面往往无表观缺陷,因此对于涂层内部裂纹的微观表征具有一定的盲目性和随机性。本文中将渗透探伤技术引入到涂层表面微损伤区域的锁定中,并采用原位聚焦离子束切片的方法对涂层亚表面的疲劳裂纹源进行分析,进一步明确失效机理。

1 涂层制备和实验方法

1.1 涂层的制备

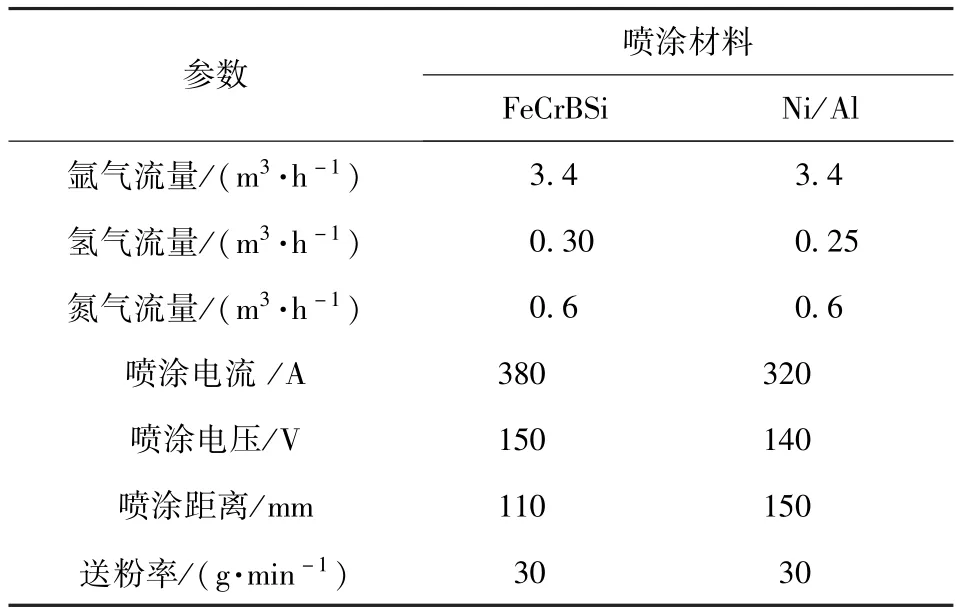

本文以等离子喷涂铁基涂层为研究对象,采用装备再制造技术国防科技重点实验室自主研发的高效能超音速等离子喷涂设备制备喷涂层。铁基自熔剂喷涂材料的组分为:Cr-13.6、B-1.6、Si-1.1、C-0.16、Fe-余量(质量分数%),采用镍铝合金作为粘结底层,其组分为:Ni-90、Al-10(质量分数%),利用熔融态镍铝间的放热效应提高涂层的结合强度。基体材料选择圆环形的调质45钢(外径60 mm、内径30 mm、高25 mm),调质处理后基体具有良好的力学性能。喷涂前用丙酮清洗基体喷涂面,并对清洁表面进行棕刚玉喷砂处理,形成清洁的粗糙表面,提高结合强度。喷涂过程中,以氩气为电离主气,通入适量氢气提高热焓,以氮气为送粉气,喷涂参数如表1所示。喷涂后通过磨削加工控制涂层厚度为200 μm,表面粗糙度为0.5 μm.

表1 超音速等离子喷涂参数Tab.1 Parameters of supersonic plasma spray

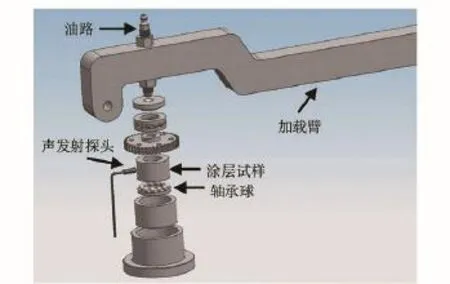

1.2 声发射在线监测平台

声发射在线监测平台由疲劳磨损试验机和声发射检测仪共同组成。采用球盘式疲劳磨损试验机进行涂层的疲劳磨损试验,其主要模拟精密的点接触,对磨体为GCr15轴承球(直径11 mm),实验载荷为100 N,转速为2 000 r/min,润滑油为46号机油。

采用PCI-2型声发射检测仪对涂层的疲劳磨损试验进行全程在线监测。声发射探头型号为NANO-30,谐振频率为140 kHz,通过真空脂耦合剂与涂层试样偶联。监测时前置放大器增益为40 dB,数据采集卡滤波门槛值为40 dB,使用AEwin软件对声发射信号波动进行实时显示,采用声发射信号特性参数中的幅值和能量作为评价涂层疲劳开裂的特征参数。声发射在线监测平台示意图如图1所示。

1.3 涂层损伤表征方法

采用渗透探伤的方法对疲劳磨损实验前后涂层的表面损伤状态进行表征。渗透探伤是利用毛细现象检查材料表面缺陷的一种无损检验方法,主要步骤为:清洗涂层试样、涂抹染色剂、沉淀染色剂(10~15 min)、清洗染色剂、涂抹显像剂、显像。使用Qunta200型扫描电子显微镜(SEM)对制备涂层截面结构和疲劳磨损实验后涂层表面形貌进行表征。采用Quanta 3D FEG型聚焦离子束扫描电子显微镜(FIB-SEM)对疲劳磨损实验后涂层表面微损伤处进行原位截面分析,该技术通过离子束轰击实现对涂层局部区域的原位切片,辅以电子显微镜实现对涂层微损伤部分的亚表面进行原位观察。该方法可以十分有效对于损伤部位的内部情况进行分析,试样制备过程简单方便,无机械损伤,十分适用于材料内部裂纹的原位分析。

图1 疲劳磨损试验设备核心接触副示意图Fig.1 Schematic diagram of executive part of ball-and-disc contact tester

2 结果分析与讨论

2.1 典型声发射信号反馈模式

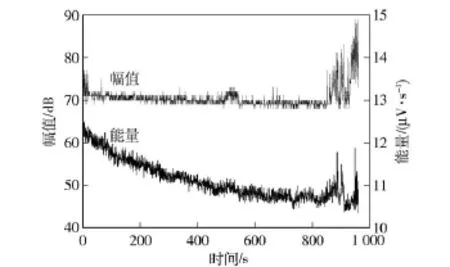

经同条件大样本实验,得到了典型的声发射信号反馈模式如图2所示,两种信号特征参量呈现出相似的变化趋势,都可以将整个信号历程分为3个阶段。开始阶段有幅值参量发生信号波动,能量参量信号强度先高后低,中间段信号平稳,结束段信号发生明显的突变。实验开始时,涂层与对摩轴承球处于磨合期,润滑油膜建立的不充分所导致的粗糙接触必将引起涂层表面细微的断裂,从而导致了幅值发生轻微的波动,由于表面细微断裂不间断地释放着能量,所以能量参量在实验开始阶段处于高位。同时涂层在外加载荷作用下的塑性变形也在一定程度导致了声发射信号的波动;随着实验进行,涂层与对摩轴承球的接触进入了稳定期,此时表面细微断裂基本消失,涂层表面在多次应力循环的作用下达到了塑性变形稳定阶段,形成了较为固定的磨痕,此时幅值参量信号平稳,主要信号来源应该是对摩轴承球在高速运转时与涂层的摩擦以及涂层内部一系列微观的材料晶格运动(滑移、层错等),能量参量下降的走势也趋于平稳,主要是磨合结束后,释放能量的微过程(微断裂、微塑性变形等)显著减少所致;随着应力循环的不断增多,涂层内部的缺陷在应力作用下被驱动成裂纹,并扩展,此时当较为宏观的裂纹产生时,释放出强有力的弹性波并扩散,最终被声发射探头采集并反馈,从而在实验结尾段出现声发射信号特征参量的阶跃变化。

图2 典型声发射幅值和能量反馈Fig.2 Typical response of AE amplitude and energy

2.2 涂层损伤程度微观分析

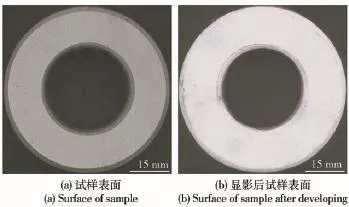

通常声发射信号特征参量突变后,涂层表面并没有材料去除,因此对涂层损伤表面的微观分析难以开展。本文采用渗透探伤的方式,对接触疲劳实验后的涂层表面进行染色分析。由于涂层材料成形的特殊性,自身存在较多的“天然"孔隙,需要首先对未经过实验的涂层表面进行渗透分析,以确保涂层中的孔隙不会影响对疲劳裂纹的检测。对未经过实验的涂层进行渗透分析的结果如图3所示,其中图3(a)为涂层表面磨削加工后的原始态,图3(b)为涂抹显像剂后涂层的表面状态,没有明显红色的部分出现在磨削后的涂层表面,可见涂层表面的微孔隙尺寸较小,染色溶液无法进行进入孔隙内部,因此涂层的孔隙不会造成对疲劳裂纹检测的干扰,渗透探伤可行。

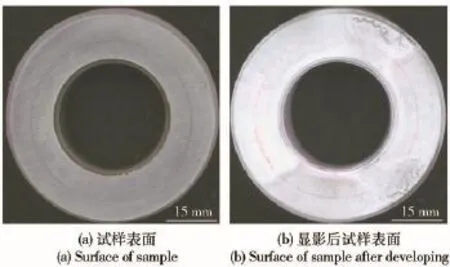

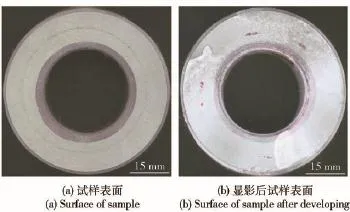

采用同上步骤对不同实验阶段的涂层表面进行了渗透探伤分析,并展开针对性的微观分析,判定声发射信号对涂层疲劳断裂表征的可靠度和准确性。图4为声发射信号稳定期时涂层表面的渗透探伤结果,可见涂层表面的圆环形塑性变形区域十分明显,但经显像步骤后,并无明显的裂纹密集区域,此时涂层表面尚处于稳态服役阶段。图5为声发射信号发生突变后涂层表面的渗透探伤结果,经显像步骤后,涂层表面出现的红色区域即为疲劳裂纹密集的地方。可见经过接触载荷后,当声发射信号特征参量突变后,涂层表面并没有明显的损伤,如图5(a)所示;通过渗透探伤过程,涂层表面裂纹较为密集的区域呈现了明显的红色,如图5(b)所示。可知,声发射信号可以十分敏感的探查到涂层表面或内部产生的疲劳裂纹,捕捉到涂层的临界失效状态,同时渗透探伤的方法可以减少对涂层微观裂纹分析的盲目性,是辅助声发射信号判断临界失效的良好复检技术。

图3 未经过实验涂层表面渗透探伤分析Fig.3 The penetration inspection of coating before RCF experiment

图4 声发射信号稳定期涂层表面渗透探伤分析Fig.4 The penetration inspection of coating during the stable period of AE signal

2.3 基于FIB-SEM的机理分析

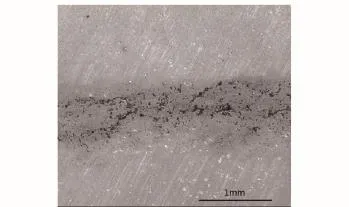

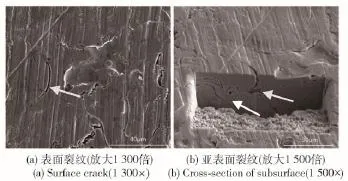

对渗透探伤后涂层表面红色区域进行微观分析,涂层表面裂纹状态如图6所示,涂层表面仅存在一些疲劳裂纹,并没有明显的材料去除。对磨痕中出现的裂纹,如图7(a)中箭头所示,进行聚焦离子束扫描电镜原位切片分析,结果表明涂层亚表面存在很多结构缺陷及微裂纹,如图7(b)中箭头所示。可见,部分表面裂纹源于涂层中的深色氧化物缺陷[18]。交变载荷作用下涂层内部产生的剪切应力是裂纹萌生和扩展的驱动力,最终裂纹网络达到涂层表面形成局部材料去除,引发涂层失效。

图5 接触疲劳实验后涂层表面渗透探伤分析Fig.5 The penetration inspection of coating after RCF experiment

图6 涂层表面裂纹形貌(放大40倍)Fig.6 Morphology of surface cracks of coating(40×)

图7 涂层表面裂纹的FIB-SEM分析Fig.7 FIB-SEM analysis of surface crack of coating

综上,采用声发射在线监测技术辅以损伤表征手段可以准确的捕捉到涂层的临界失效或是失效孕育状态。结合材料的微观表征,可将整个失效过程进行更合理的推断,确定失效源头以及主要的失效驱动力。因此,这种从捕捉裂纹动态特征的角度去把握涂层“准失效"状态的研究方法为更可信、更准确地揭示涂层疲劳磨损机理及寿命衰退机制奠定了良好的基础。

3 结论

1)声发射信号可以准确的反馈喷涂层内部的进行性疲劳断裂,捕捉喷涂层的临界失效状态,为深化失效机理研究和开展失效预警研究奠定基础。

2)涂层疲劳磨损过程的声发射信号反馈模式分为3个阶段,即磨合期、稳定期、突变期。磨合期由于微接触、微断裂,信号波动明显;稳定期由于稳定磨痕的形成,信号状态趋于平稳;突变期由于涂层开裂,信号发生突变。

3)通过渗透探伤技术高效地锁定了涂层表面的微损伤区域,验证了声发射信号反馈涂层断裂的准确性;利用聚焦离子束原位切片技术对涂层微损伤区域分析表明,涂层的近表面缺陷是疲劳裂纹源之一。

References)

[1]徐滨士.再制造工程与自动化表面工程技术[J].金属热处理,2008,33(1):9-14.XU Bin-shi.The remanufacturing engineering and automatic surface engineering technology[J].Heat Treatment of Metals,2008,33(1):9-14.(in Chinese)

[2]Ahmed R.Contact fatigue failure modes of HVOF coatings[J].Wear,2002,253(3):473-487.

[3]Masahiro F,Yoshiida A,Ma J B,et al.Rolling contact fatigue of alumina ceramics sprayed on steel roller under pure rolling contact condition[J].Tribology International,2006,39(9):856-862.

[4]Zhang X C,Xu B S,Tu S T,et al.Fatigue resistance and failure mechanisms of plasma-sprayed CrC-NiCr cermet coatings in rolling contact[J].International Journal of Fatigue,2009,31(5): 906-912.

[5]Du L Z,Xu B S,Dong S Y,et al.Preparation,microstructure and tribological properties of nano-Al2O3/Ni brush plated composite coatings[J].Surface&Coatings Technology,2005,192(2): 311-316.

[6]Cheng J B,Liang X B,Xu B S,et al.Microstructure and wear behavior of FeBSiNbCr metallic glass coatings[J].Journal of Material Science and Technology,2009,25(5):687-690.

[7]濮春欢,徐滨士,王海斗,等.干摩擦条件下3Cr13涂层的加速磨损机理研究[J].摩擦学学报,2009,29(4):368-373.PU Chun-huan,XU Bin-shi,WANG Hai-dou,et al.Wear mechanism on 3Cr13 coating under accelerated condition of dry friction [J].Tribology,2009,29(4):368-373.(in Chinese)

[8]Sun J,Wood R J K,Wang L,et al.Wear monitoring of bearing steel using electrostatic and acoustic emission techniques[J].Wear,2005,259(7):1482-1489.

[9]Toutountzakis T,David M.Observations of acoustic emission activity during gear defect diagnosis[J].NDT&E International,2003,36(7):471-477.

[10]Bruzelius K,Mba D.An initial investigation on the potential applicability of acoustic emission to rail track fault detection[J].NDT&E International,2004,37(7):507-516.

[11]Guo Y B,Ammula S C.Real-time acoustic emission monitoring for surface damage in hard machining[J].International Journal of Machine Tools&Manufacture,2005,45(14):1622-1627.

[12]Guo Y B,Warren A W.The impact of surface integrity by hard turning vs.grinding on fatigue damage mechanisms in rolling contact[J].Surface&Coatings Technology,2008,203(3/4): 291-299.

[13]Guo Y B,Schwach D W.An experimhental investigation of white layer on rolling contact fatigue using acoustic emission technique [J].International Journal of Fatigue,2005,27(9):1051-1061.

[14]Warren A W,Guo Y B.Acoustic emission monitoring for rolling contact fatigue of super finished ground surface[J].International Journal of Fatigue,2007,29(4):603-614.

[15]Schwach D W,Guo Y B.A fundamental study on the impact of surface integrity by hand turning on rolling contact fatigue[J].International Journal of Fatigue,2006,28(12):1838-1844.

[16]Piao Z Y,Xu B S,Wang H D,et al.Investigation of fatigue failure prediction of Fe-Cr alloy coatings under rolling contact based on acoustic emission technique[J].Applied Surface Science,2011,257(7):2581-2586.

[17]Piao Z Y,Xu B S,Wang H D,et al.A separation of experimental study on coatings failure signal responses under rolling contact [J].Tribology International,2011,44(11):1304-1308.

[18]Wu Y P,Lin H,Wang Z H,et al.Microstructure and microhardness characterization of a Fe-based coating deposited by highvelocity oxy-fuel thermal spraying[J].Journals of Alloys and Compounds,2009,481(1):719-724.

Investigation of Capturing Technique for Fatigue Crack of Plasma Sprayed Fe-based Coating

PIAO Zhong-yu1,ZHAO meng-meng1,XU Bin-shi2,WANG Hai-dou2,WEN Dong-hui1

(1.College of Mechanical Engineering,Zhejiang University of Technology,Hangzhou 310012,Zhejiang,China; 2.National Key Laboratory for Remanufacturing,Academy of Armored Forces Engineering,Beijing 100072,China)

Fe-based coatings are deposited by plasma spraying technique.The fatigue wear experiments of the coatings are on-line monitored to capture the dynamic information of the cracks by using acoustic emission(AE)technique.The typical signal model is summarized.The micro-damages on the coating surface are characterized by oil whiting test.The micro-damages on the coating surface are analyzed by FIB-SEM,and its failure mechanism is investigated.Results show that the AE signal model during the fatigue wear process is divided into 3 stages,namely run-in period,stable period,and mutation period.Penetrating test technique is introduced to confirm the micro-damages on the coating surface.The reliability of AE monitoring can also be proved.The results show that the fractures in the coating can be accurately captured by AE signals.The micro-defects are considered to be the origins of coating failure based on the results of FIB-SEM analysis.

surface and interface for material;plasma spraying;Fe-based coating;fatigue wear;acoustic emission;crack capturing

TH117

A

1000-1093(2016)01-0109-05

2015-06-08

国家自然科学基金项目(51125023、51305397、51375457);浙江省科技厅公益性项目(2014C31099);浙江大学流体动力与机电系统国家重点实验室开放基金项目(GZKF-201411);浙江工业大学特种装备制造与先进加工技术教育部重点实验室开放基金项目(EM2015042003)

朴钟宇(1982—),男,副教授,硕士生导师。E-mail:piaozy@zjut.edu.cn