斗轮堆取料机行走轮啃轨原因分析及处理

2016-11-08尹纪峰

尹纪峰

(山东省冶金设计院股份有限公司)

斗轮堆取料机行走轮啃轨原因分析及处理

尹纪峰

(山东省冶金设计院股份有限公司)

为查明堆取料机行走轮啃轨的原因,采用全站仪测量的方法,对斗轮堆取料机行走轮间距、轨道间距、轨道顶标高、行走轮对角间距等进行了测量。测量结果表明:轨道局部出现异常点,同时车轮组呈现不规则的平行四边形状;堆取料机行走轮啃轨是轨道和设备因素综合造成,其中设备因素影响权重更大。测量后进行了一系列修正工作并试车检验,啃轨现象基本消除。

堆取料机 啃轨 行走轮 测量

斗轮堆取料机是钢铁厂应用较多的原燃料高效装卸设备。随着科学技术的进步,现代化大规模生产的发展,斗轮堆取料机的应用越来越广泛[1]。但在生产使用过程中,往往出现轨道上有毛剌、沟痕、表面脱落以及轮沿磨损等一些非正常现象。严重时会听到明显的嘶嘶声,甚至出现机体振动和跳跃现象。诸如上述现象均因行走轮啃轨导致,所谓的啃轨是指堆取料机在行进过程中,车轮中心与轨道中心有偏离而造成车轮轮缘与轨道侧面接触,产生水平侧向推力,引起轮缘与轨道的摩擦造成车轮或者轨道磨损的现象[2]。彻底弄清楚啃轨的原因对堆取料机的维护管理、加工制造、设备组装、施工管理等工作会起到一定的参考和借鉴意义。为此,采用精准测量的方法对轨道和设备轮组进行了测量,并用统计分析的方法对测量数据进行了研究,试图找出修复措施,以彻底解决啃轨问题。

1 啃轨问题

某总包工程斗轮堆取料机试生产时出现了较为严重的啃轨问题,试车时车体轮子呈现平行四边形走势,严重处有较为明显的片状铁屑脱落。试生产一段时间后发现各个轮子磨损不均衡,有的轮子未产生磨损,而有的轮子轮沿磨损掉了近2/3,而且同一个轮子,不同地方的轮压也存在磨损程度差异。其中有两个车轮磨损最为严重,轮沿几乎被磨损殆尽,有很大的掉轮隐患。车轮磨损状况见图1。

2 啃轨因素分析

啃轨主要是由车轮、轨道和桥架的制造或使用不当等引起,啃轨示意图见图2。啃轨严重会产生一系列问题,具体为:①加速车轮的磨损,降低轮子使用寿命;②增加轨道的负荷,缩短轨道使用年限;③加大轨道侧向受力,使轨道压紧螺栓松动变形,导致轨道横向位移;④增加设备、轨道的日常维护和检修难度,提升事故率影响正常生产;⑤严重时,可能会出现车轮掉轨现象,造成生产停机甚至人身伤亡事故。

图1 车轮磨损状况

图2 啃轨示意图

由于车轮和桥架变形引起的啃轨故障约占80%[3]。基于啃轨因素从基础、轨道、设备安装、设备制造等方面进行了全面分析。

(1)基础因素。①地基处理强度不满足要求,易产生下陷、松软,影响轨道的水平度和平行度引起啃轨;②地基水平度施工不满足标准,轨道产生高差,导致车轮运行跑偏引起啃轨[2];③预埋螺栓松动,轨道压紧力不足,引起轨道变形,进而导致啃轨。

(2)轨道因素。①轨道本身在安装前有变形,安装时未处理或者处理不达标,导致轨道的水平度、平行度等参数不能满足要求,引起啃轨;②轨道安装精度不能满足要求,高差或者水平差超出要求范围,引起啃轨[2]。

(3)设备安装因素。设备安装精度不能满足要求,引起轮组变形影响车轮运行轨迹,导致啃轨。

(4)设备制造因素。设备部件制造精度不能满足要求,影响设备整体组装精度,导致啃轨。

3 数据测量及处理

3.1 轨道测量

一旦波形确定,s和s′是可以提前求得的,这里认为其是常数。以下是具体的估计过程,首先由于s远大于s′Δt1和v,可以先得到α1的粗估计,

针对轨道因素,进行了轨道标高、水平间距测量。测量工具为全站仪,测量数据见表1、表2。

表1 轨道标高测量数据

表2 两轨道间距测量数据

由表1可知,各组数据均在误差要求范围内,但第4个点处偏差较大。根据数据表作南北轨道标高对比见图3。

由图3可见,南北轨道标高趋势基本一致,且同一测点处南北高差间距不大,只有第4个测点处,两点间距较长。所以第4个测点可以作为异常点处理。

由表2可知,各组数据基本在误差要求范围内,但第9个点处偏差明显超出误差要求。根据数据表作南北轨道标高对比见图4。

图3 南北轨道顶面标高对比

图4 不同测点轨道水平间距对比

由图4可见,不同测点测量的轨道间距数值除第9个点外,均在间距基准值上下波动。所以第9个测点可以作为异常点处理。

根据上述结论,组织人员对异常测点处做了进一步细化测量,并根据测量数据对轨道标高和两轨道间距做了修正。修正后复检数据均在误差要求范围内。

3.2 设备轮距测量

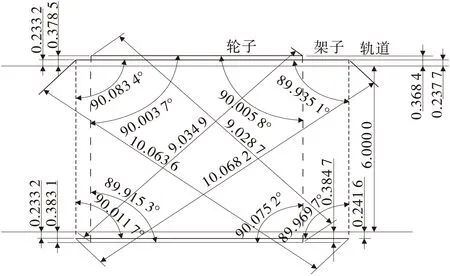

针对设备本身因素,对斗轮堆取料机行走机构进行了测量。轮组和轮架对角线测量数据见图5。

图5 轮组和轮架相关尺寸图(单位:m)

(1)车轮的偏差值计算。

上侧两端车轮的偏差值计算如下:

ΔL=L1-L2=0.378 5-0.368 4=0.010 1 m=10.1 mm。

下侧两端车轮的偏差值计算如下:

ΔL=L1-L2=0.383 1-0.384 7=-0.001 6 m=-1.6 mm。

根据《斗轮堆取料机验收技术规范》要求,同侧轨道上各车轮的滚动圆的中心面应在同一平面内,其同位差不得大于5 mm。根据上述计算,车轮同位差即︱ΔL︱。上侧车轮同位差为10.1 mm,远超出标准要求,需进行处理。下侧车轮同位差为1.6 mm,在标准要求范围内,无需调整。

(2)车架的偏差值计算。

上侧车架两端的偏差值计算如下:

ΔL=L1-L2=0.233 2-0.237 7=-0.004 5 m=-4.5 mm。

下侧车架两端的偏差值计算如下:

ΔL=L1-L2=0.233 2-0.241 6=-0.008 4 m=-8.4 mm。

车架对角线偏差计算如下:

ΔL=L1-L2=10.068 2-10.063 6=-0.004 6 m=-4.6 mm。

根据《斗轮堆取料机验收技术规范》要求,车架跨度偏差为±5 mm,车架对角线偏差为±15 mm。根据上述计算,车架跨度偏差=上侧车架偏差-下侧车架偏差=-4.5-(-8.4)=-12.9 mm,远超出标准要求,需进行处理。车架对角线偏差为-4.6 mm,在标准要求范围内,无需调整。

基于上述结论,组织人员对部分车轮和车架均衡梁进行了调整。修正后复检数据均在误差要求范围内。

4 结 论

某总包工程针对斗轮堆取料机存在的啃轨现象通过测量、分析后,有针对性的进行了整改,整改完成后分别进行了试车工作检验纠偏效果。通过研究可以看出仅仅修复轨道使其达到安装精度要求,没有改变行走轮来程和返程平行四边形形态,啃轨现象依然存在,但是运行过程的机体振动和跳跃现象减轻。进而对车轮组自身误差进行了修复并试车,发现行走轮来程和返程平行四边形形态依然存在但程度大大减轻,轨道在整个运行过程中大体在轮子中间部位,啃轨现象基本消除。通过研究得出结论以下:

(1)堆取料机行走轮啃轨现象为轨道和设备因素综合作用造成。

(2)轨道因素是基础。轨道的基础处理和安装精度必需满足标准要求,但轨道标高或水平间距局部出现偏差不会造成持续性的啃轨,造成设备振动和局部地段跳跃的可能性较大。

(3)设备制造和组装精度因素是关键。设备自身部件尤其是轮组和轮组框架的制造或者组装精度不高极易造成持续性啃轨,可大大减少车轮和轨道的使用寿命。

(4)研究仅对堆取料机轮组和轨道的表面因素进行了选点测量和分析,存在一定的片面性;设备因素仅仅测量了轮组的数据,其他部件是否存在影响并不确定,要想更深入的剖析造成啃轨现象的原因,仍需更加全面和专业的研究。

[1] 杨长骙,傅东明.起重机械[M].2版.北京:机械工业出版社,1992:34-35.

[2] 毛友庄,周金生.斗轮堆取料机行走机构啃轨机理分析及检测[J].冶金丛刊,2014(5):25-28.

[3] 解春华.论桥门式起重机啃轨原因分析[J].煤炭技术,2003,22(10):23-25.

2016-07-04)

尹纪峰(1982—),男,工程师,250000 山东省济南市高新区舜华南路1969号。