自行式气压焊轨车焊接工艺及施工组织研究

2016-11-08马军李金华李力邵红林彭鹏

马军,李金华,李力,邵红林,彭鹏

(1.上海铁路局工务大修段,上海200071;2.中国铁道科学研究院金属及化学研究所,北京100081)

自行式气压焊轨车焊接工艺及施工组织研究

马军1,李金华2,李力2,邵红林1,彭鹏2

(1.上海铁路局工务大修段,上海200071;2.中国铁道科学研究院金属及化学研究所,北京100081)

通过自行式气压焊轨车多种施工方案的演练、分析和优化,制定了自行式气压焊轨车工艺调试、人员组织、线上线下焊接现场作业的方法及安全卡控措施;根据型式试验数据,形成焊接接头质量判定依据;对接头质量有重要影响的工艺参数,如气体流量、加热时间、顶锻压力、顶锻量数据需进行质量判定;通过阻力计算,可知在线下焊接和线上联焊时,焊机在满足向焊缝施加恒定的压力300 kN之外,同时也能满足可能需要承受的外部阻力。

钢轨焊接;气压焊;焊轨车;施工组织;既有线换轨

钢轨气压焊采用火焰加热方式焊接,其工艺具有适应性广、抗环境干扰能力强、质量稳定等优点。自行式气压焊轨车属于大型自动焊接设备,兼具焊接、快速冷却、正火、轨顶面喷风冷却一体化功能,轨顶面硬度分布良好,焊缝使用寿命得到延长,尤其在线上联焊作业时,不受电气化区段封连线设置的影响,甚至可以焊接、应力放散一体化,现场施工效率相对较高。

2015年,铁路总公司、上海铁路局为上海铁路局工务大修段配备了3辆自行式气压焊轨车。为使大型施工设备尽快形成生产力,提高线路大修的质量和效率,大修段组织相关人员进行了焊接工艺和施工组织的研究。通过多种施工方案的演练、分析和优化,制定了气压焊轨车工艺调试、人员组织、线上线下焊接现场作业的方法及安全卡控措施,可为铁路既有线换轨施工提供参考依据。

1 焊接工艺试验

1.1焊接工艺参数

焊接过程主要包括焊接阶段、焊后冷却、正火加热、快速冷却4道工序,其中焊接阶段最为重要。焊后处理主要包括推瘤、打磨、矫直、探伤等。

气压焊机调试初期,应掌握加热器结构和各部尺寸,通过试验调节氧气压力、乙炔压力、流量配比(火焰类型、长度和火孔大小),较快取得稳定的焊接参数。通过焊接接头型式检验后,确定氧气、乙炔纯度要求以及加热器火孔大小、加热温度等方面的工艺参数。

气体纯度要求:氧气纯度应≥99.5%,乙炔纯度应≥99.8%。

气体焊接压力:乙炔压力0.15~0.17 MPa,氧气压力0.25~0.35 MPa,氧气流量90~91 L/min,乙炔流量93~95 L/min。

加热器火孔距待焊端面轮廓线25±0.5 mm,加热器火孔孔径一般为轨底部位0.5~0.8 mm,轨腰部位0.6 mm,轨头部位0.7~0.9 mm。

加热器火孔大小和火焰温度的识别有2种简单的办法,一是通过观测火孔出火火焰的长短、粗细;二是通过检查焊缝推凸后的焊筋状态。一般情况下,推凸后的焊筋会有一条以焊缝为中心的开花线条,如果未能开花说明温度偏低,如果存在过烧组织则说明温度过高。无论过高或过低,均应修正加热器火孔孔径和火孔垂直度。

根据型式试验数据形成焊接接头质量判定依据。对接头质量有重要影响的工艺参数,如气体流量、加热时间、顶锻压力、顶锻量等,可按照质量判定依据进行质量判定。

1.2焊接接头性能

气压焊接头通过工艺调试完成型式检验,落锤、断口、静弯、疲劳、冲击、拉伸、硬度、显微组织等各项性能指标均能满足《钢轨焊接第4部分:气压焊接》(TB/T 1632.4—2014)要求。

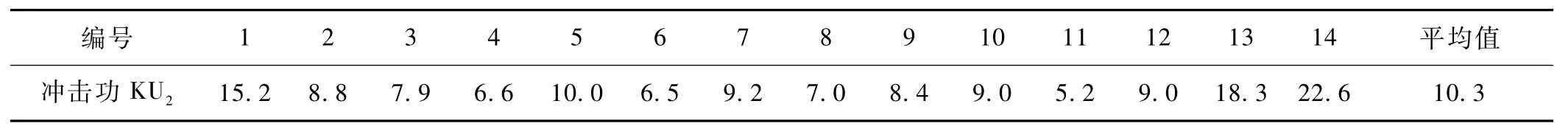

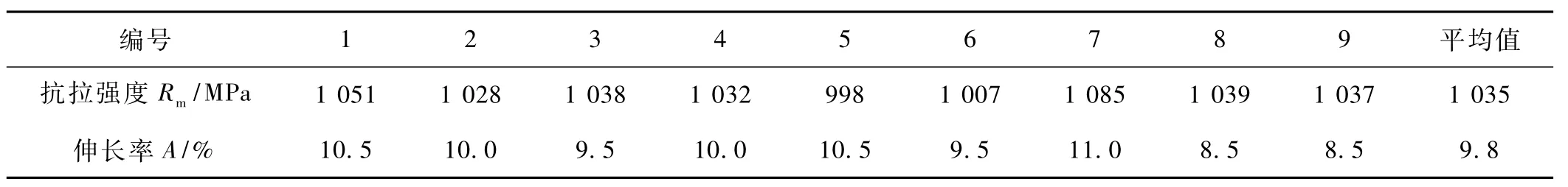

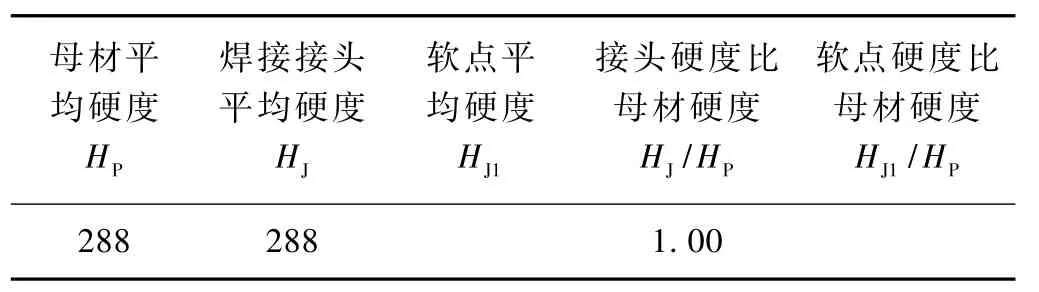

表1是气压焊接头取样冲击试验数据,试验环境温度20℃,冲击功平均值满足标准要求,韧性良好。表2是气压焊接头取样拉伸试验数据,拉伸试样直径10 mm,伸长率标距为50 mm,从表中可知接头强度和伸长率性能良好。表3是气压焊接头轨顶面硬度试验数据,从表3可以看到接头区域硬度和母材硬度相当,接头正火后喷风冷却对接头硬度有明显改善。这主要是由于自行式气压焊轨车可实现焊后喷风冷却和正火后喷风冷却,而小型气压焊和闪光焊一般不能实现正火后的喷风快速冷却。

观察气压焊接头各部位显微组织,可以看到焊缝和热影响区显微组织为珠光体和铁素体,未见异常组织,焊缝组织均匀细小,满足标准要求。

表1 气压焊接头冲击试验数据J

表2 气压焊接头拉伸试验数据

表3 气压焊接头轨顶面硬度(HB)试验数据

2 气压焊轨车现场焊接工况

2.1焊机技术条件

图1是YHGQ1200型自行式气压焊轨车。该气压焊轨车焊机夹紧油缸的最大夹持拉力达到1 200 kN,在焊接加热阶段,顶锻油缸向焊缝施加300 kN的压力,但该压力不会导致焊缝因加热软化而产生位移。该压力值是在抵消外部阻力后给予的恒定压力。焊缝顶锻时压力一般在180~200 kN。

图1 YHGQ1200型自行式气压焊轨车

如果考虑焊机最大拉力1 200 kN,减去焊机向焊缝施加的恒定压力300 kN,焊机作业时,可以承受的最大外部阻力应≤900 kN。

2.2线下焊接

长钢轨线下焊接时,长轨条位于道床砟肩上,其收缩阻力主要是钢轨与道砟之间的摩擦阻力。以焊接1 500 m长轨条计算,500 m一个待焊接头,离焊接点最长端1 000 km,轨底与砟肩的摩擦阻力为1 000 m(焊接点最长端钢轨长度)×0.36(摩擦系数)× 60.6 kg/m×10 N/kg=218.16 kN<900 kN,因此气压焊轨车线下焊接时,可以不采用拨弯等降低阻力的作业方式。

2.3线上联焊

2.3.1焊轨车架车方案

线上联焊时,由于钢轨处于承轨槽内,轨枕螺杆高出钢轨底部约60~70 mm,焊机夹持钢轨焊接时,加热器下部超出轨底约70~80 mm,同时,焊轨车焊接时,焊轨车停留在待焊钢轨上,距焊缝3 m左右。气压焊轨车线上联焊时,一般有两个办法进行焊轨车架车:一是利用气压焊轨车自带的支撑腿进行架车,但是利用支撑腿架车约200 mm(车体离开车轮)存在一定的不安全因素,首先是气压焊轨车自重较重(630 kN),如果液压回路出现内泄,不但焊机无法正常焊接,还可能发生安全事故,其次轨枕外侧道床不是很密实,容易下沉甚至导致压断轨枕,发生倾覆事故;二是采用模仿闪光焊轨车线上联焊轨底垫块顺坡架车法,但是,由于闪光焊焊机没有加热器,垫块高度最高只需70 mm,而气压焊轨车需一次使用170~180 mm的垫块,轨距控制和轨底较大悬空的稳定性是难以解决的问题。

为此,针对气压焊轨车特点,结合闪光焊轨车垫块结构和运用经验,研发制作了一组气压焊轨车垫高顺坡垫块。垫块下部设计2个耳朵与轨枕螺杆相连,用于控制垫块不发生横向位移,上部两侧设计挡肩,用于防止钢轨发生横向位移,同时,上部两侧设计2个螺杆,用类似轨距块的铁板和螺帽卡住轨底脚,防止作业过程中钢轨跳动,滑出垫块承轨槽,如图2所示。经过多次演练,确认安全可靠。

图2 防钢轨偏离滑出挡块

2.3.2焊接及拉伸放散一体化试验

焊轨车焊接时同步实现拉伸放散试验,一是检验焊机性能能否满足需要,二是检验在极限条件下焊接参数的适应性和焊接质量的稳定性。

分别采用100,200,300,400 m长度焊接拉伸。以100 m长度作为极限工况,焊接时预留轨缝一般为3~5 mm,焊接顶锻量35 mm,则焊接钢轨总伸长量= 35 mm+5 mm=40 mm,轨条温升t=[40 mm/120 m]/ 0.011 8 mm/(m·℃)=28.25℃(其中静端垫轨顺撬长度120 m=20 m+100 m),产生内应力σ=28.25℃×19.2 kN/℃=542.4 kN<900 kN,在焊机允许工况范围内。

在100 m极限工况下,在100 m中部设置一处放散位移观测点,全长每8~10 m垫放一处滚筒。组织线上联焊6个接头,中部测点全部按计划量到位,6个接头经落锤及断口检验全部合格。同样,200,300,400 m长度焊接拉伸试验应力放散百米测点均到位,接头检验均合格。

由于焊接顶锻量和预留焊缝基本为恒定值,如果要焊接兼具拉伸,应充分考虑焊接损耗量引起的温升并考虑施工轨温、轨条长度是否适应。如果不采用焊接拉伸一体化施工方法,而是焊接换轨同步作业时,建议采取预拨弯施工方法,以防焊接时引起的轨条内应力影响应力放散的效果或换轨结束再组织回撞,对施工质量和施工效率带来影响。

3 焊轨车安全组织及运用情况

3.1危险品安全卡控

焊轨车上设有氧气库(封闭库房,四周设有透气格栅)、乙炔气库(四周1 m高钢板墙围挡,围墙至车辆顶棚开放式),氧气库一次装载9瓶氧气,乙炔气库一次装载18瓶乙炔,氧气库和乙炔气库分别置于车辆驾驶室前后端,气瓶用管路并联向焊机加热器供气,管路最长近15 m。如果乙炔气瓶的气阀不良或车辆遇到较大撞击导致气瓶相互冲撞发生泄漏,将会发生意外事故。因此规定:焊轨车运行、作业期间,随车及作业人员严禁吸烟;每日车辆出发前后应指派专人检查气瓶阀门是否存在泄漏,管路是否存在余气;焊轨车上不得存在强电压;焊轨车运行时原则上不得紧急制动;车辆连挂严格按相关规定执行,避免过大冲击。

3.2作业时邻线列车运行安全卡控

焊机外形结构尺寸为2.4 m×0.9 m×1 m(长×宽×高)。焊轨车进行线下焊接时,为保证焊机能够夹持钢轨,待焊轨距离运行轨应≥510 mm(焊机宽度一半450 mm加轨枕螺杆距钢轨距离60 mm)。

《铁路技术管理规程》规定车辆限界为线路中心向外1.7 m,《焊轨车运用管理规定》规定在线间距4.0 m的直线地段焊接时整车外形最大尺寸距本线路中心距离控制在1.85 m以内。以4.0 m线间距的直线地段计算,扣除邻线车辆限界1.7 m,剩余2.3 m,当待焊轨摆放轨枕头部砟肩位置时,焊机作业时最大外形尺寸为:1.435 m(轨距)/2+0.13 m(轨枕承轨槽宽度0.26 m的一半)+0.036 5 m(钢轨轨头宽度0.073 m的一半)+0.915 m(焊机宽度0.9 m+附挂管路加宽0.015 m)=1.799 m<1.85 m,满足焊机操作和作业安全要求。因此,规定焊轨车线下焊接作业时,焊机外部距既有轨外侧距离不得>1.05 m,曲线地段应按加宽后加以控制。如不能满足安全距离要求时,应改用其他焊接方式。

3.3人身安全控制

气压焊轨车焊接操作时,主要通过焊机上面的焊接操作控制面板进行,如果作业时,操作面板在两线间一侧,操作人员必须站在两线间进行操作,身体容易侵入邻线限界,当邻线有列车通过时,极易发生人身伤害事故。因此,在两线间焊接作业时,应将焊机操作面板置于本线线路中心一侧。

3.4运用情况

气压焊轨车经过演练和摸索,总结和制定了施工组织流程和焊接机具配套,完善了机组人员配置,明确了号位职责。2016年在既有线换轨现场采用线下焊接和线上联焊的方式分别焊接20个接头,探伤和落锤试验均一次合格,安全平稳。

4 结论

通过自行式气压焊轨车焊接工艺调试及多种施工方案的演练、总结和优化,制定了线上线下焊接现场作业方法、焊轨车人员组织、安全卡控措施等。自行式气压焊轨车自青藏铁路推广使用后,效果良好。

1)通过试验调节氧气压力、乙炔压力、流量配比(火焰类型、长度和火孔大小),取得稳定的焊接参数。根据型式试验数据,形成焊接接头质量判定依据。对接头质量有重要影响的工艺参数,如气体流量、加热时间、顶锻压力、顶锻量数据需进行质量判定。

2)气压焊轨车线下焊接时,可以不采用拨弯等降低阻力的作业方式。

3)线上联焊可以采用一组气压焊轨车垫高顺坡垫块,该垫块的构造可控制垫块不发生横向位移,从而防止钢轨发生横向位移,导致作业过程中钢轨跳动,滑出垫块承轨槽。

4)如果不采用焊接拉伸一体化施工方法,而是焊接换轨同步作业时,建议采取预拨弯施工方法,以防焊接时引起的轨条内应力影响应力放散的效果或换轨结束还需再组织回撞,对施工质量和施工效率带来影响。

[1]中华人民共和国铁道部.TB/T 1632—2014钢轨焊接接头技术条件[S].北京:中国铁道出版社,2005.

[2]马军,李金华,李力,等.非自行式焊轨车线上焊接工艺和施工组织研究[J].铁道建筑,2014(4):132-134.

[3]徐瑞岗.浅谈钢轨气压焊焊接工艺及提高焊接质量的方法[J].铁道技术监督,2012(1):45-49.

[4]戴虹,吕其兵,谭克利,等.YJ-720/440TB-ZS型数控式小型气压焊机[J].铁道建筑,2005(8):85-88.

[5]杜天民.高海拔条件下气压焊接工艺的讨论[J].铁道建筑,2005(8):74-75.

[6]丁韦,李力,刘正文,等.大秦线75 kg/m钢轨焊缝伤损分析及对策研究[Z].北京:中国铁道科学研究院金属及化学研究所,2011.

[7]张金鑫,王聪冲,凌雨来.钢轨气压焊工艺参数的统计分析[J].中国高新技术企业,2013(9):59-60.

(责任审编周彦彦)

Research on Welding Process and Construction Organization for Self-propelled Gas Pressure Welding Car

MA Jun1,LI Jinhua2,LI Li2,SHAO Honglin1,PENG Peng2

(1.Track Heavy Maintenance Division of Shanghai Railway Bureau,Shanghai 200071,China;(2.Metals and Chemistry Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

T hrough drilling,analysis and optimization for a variety of construction programs of self-propelled gas pressure welding car,the process debugging,personnel organization,online and offline welding field operation method,and the security control measures for self-propelled gas pressure welding car were proposed,the decision basis for the welding joint quality was concluded according to the datas of type test,the process parameters having an important influence on the joint quality such as gas flow rate,heating time,upsetting force,the amount of upsetting should be conducted for quality determination,and the welding machine could also satisfy the external resistance which may be born besides pressing a constant pressure of 300 kN to welding seam during offline and online bond welding by resistance calculation.

Rail welding;Gas pressure welding;W elding car;Construction organization;Replacing the existing rail line

U216.65

A

10.3969/j.issn.1003-1995.2016.10.30

1003-1995(2016)10-0112-04

2016-04-06;

2016-06-21

马军(1970—),男,工程师。