丙酮-甲醇混合物萃取精馏分离过程合成与模拟

2016-11-07王君

王 君

(安徽理工大学化学工程学院,安徽 淮南 232001)

丙酮-甲醇混合物萃取精馏分离过程合成与模拟

王君

(安徽理工大学化学工程学院,安徽淮南232001)

当混合物组分之间的挥发性相近并且形成非理想溶液,组分间的相对挥发度可能小于1.1,采用常规精馏分离就可能不经济,若组分间形成恒沸物,仅采用常规精馏达不能实现相应组分的锐分离,这种情况可考虑采用强化精馏来实现相应组分之间的分离。用水作为溶剂对流量为40mol/s的丙酮-甲醇(摩尔比为3∶1)混合物流股进行萃取精馏过程合成设计与模拟计算。分离流程采用两塔结构,即萃取精馏塔和溶剂回收塔,前者塔顶馏出产物为丙酮,塔底产物为甲醇、水和微量丙酮的混合物;后者塔顶馏出产物为甲醇,塔底为溶剂水,此塔底产物作为回流与补充溶剂合并返回萃取精馏塔。经过试探法合成,萃取精馏塔采用30块理论板(包括塔顶全凝器和塔底再沸器),溶剂进料板为第7块(从上往下数),丙酮-甲醇混合物流股进料板为第13块,回流比为4,塔顶产物31.226mol/s,丙酮纯度95.5%,塔底产物69mol/s;溶剂回收塔为简单精馏塔,采用16块理论板(包括塔顶全凝器和塔底再沸器),进料位置为第12块,回流比为3,塔顶产物流量为10 mol/s,甲醇含量99.8%,塔底产物流量59mol/s,水含量达到99.9%,补充溶剂约为1 mol/s,实际补充量可根据操作情况适当变化。

丙酮;甲醇;萃取精馏;合成;模拟

当混合物组分之间的挥发性相近并且形成非理想溶液,组分间的相对挥发度可能小于1.1,采用常规精馏分离就可能不经济,若组分间形成恒沸物,仅采用常规精馏达不能实现相应组分的锐分离,这种情况可考虑采用强化精馏来实现相应组分之间的分离。强化精馏包括萃取精馏、变压精馏、反应精馏、均相及非均相恒沸精馏等,其中萃取精馏是采用相对高沸点的溶剂改变混合物的液相活度系数,从而增大关键组分的相对挥发度以有利于分离,若进料为具有最低恒沸点的恒沸物,则溶剂从进料板之上、塔顶之下某适当位置加入,这样流向塔底的液相中都存在溶剂,并且气提到塔顶的溶剂少;若进料为具有最高恒沸点的恒沸物,则溶剂和进料从同一块进料板入塔。溶剂不可与组分间形成恒沸物,从萃取精馏塔底部出料后还需进一步分离,循环使用[1-2]。

本文采用萃取精馏法,对丙酮-甲醇混合物流股进行了分离过程的合成与模拟计算,合成的流程和模拟计算结构可以作为此物系实际分离过程设计和操作过程的指导或参考。

1 混合物性质及溶剂和物性方程

丙酮和甲醇的正常沸点分别为56.2 ℃、64.7 ℃,在1atm下,丙酮和甲醇形成最低恒沸物,最低恒沸点为55. 7 ℃,恒沸物组成为80%mol丙酮。水的正常沸点是100 ℃,而且在常压下,水不与丙酮和/或甲醇形成二元或三元恒沸物,丙酮-甲醇-水的蒸馏残留曲线图表明,丙酮-甲醇恒沸物与水混合蒸馏进程为从恒沸物组成点指向纯水,没有蒸馏界限存在,这种情况非常适合采用萃取精馏的分离方法[3]。由于物系含有极性组分,操作压力为常压,本文选用基团贡献法物性方程UNIFAC计算液相组分的活度系数,相应气相物性方程为理想气体状态方程。

2 混合物分离过程合成与模拟

丙酮-甲醇在常压下形成恒沸物,仅采用普通精馏方法不能得到纯净的丙酮和甲醇组分,许多研究者对采用强化精馏技术分离此类恒沸物进行了研究[4-7]。由于丙酮-甲醇混合物流股的组成为丙酮含量为75%,进料组成与恒沸物组成接近,因此分离过程流程合成的第一个塔采用萃取塔。若进料组成偏离恒沸物组成较远,则第一塔需要采用常规精馏塔将进料分离为一较纯组分塔底产物丙酮(当进料组成小于80%mol丙酮时)和接近恒沸物组成的塔顶产物,或将进料分离为一较纯组分塔底产物甲醇(当进料组成大于80%mol丙酮时)和接近恒沸物组成的塔顶产物,此种情况下,整个流程为三塔结构:即常规精馏塔-萃取精馏塔-常规精馏塔(用于分离溶剂和回收另一组分);本文整个流程只需要两塔结构:即萃取精馏塔-常规精馏塔。

2.1分离过程合成与模拟方法

整个流程确定为两塔结构以后,接下来的任务是着手对萃取精馏塔和溶剂回收塔作详细设计。采用试探法合成萃取精馏塔,运用Aspen Plus 11.1作为设计模拟工具,通过多次尝试计算,最后确定采用30块理论板(包括塔顶全凝器和塔底再沸器),溶剂进料板为第7块(从上往下数),丙酮-甲醇混合物进料板为第13块,回流比为4,塔顶产物31.226 mol/s,可以得到较为纯净的丙酮产物;溶剂回收塔为简单精馏塔,采用Aspen Plus 11.1中的简捷法设计模块DSTWU进行设计,采用16块理论板(包括塔顶全凝器和塔底再沸器),进料位置为第12块,回流比为3,塔顶产物流量为10 mol/s,可以得到较为纯净的甲醇产物和溶剂产物。

2.2流程结构图和模拟计算结果

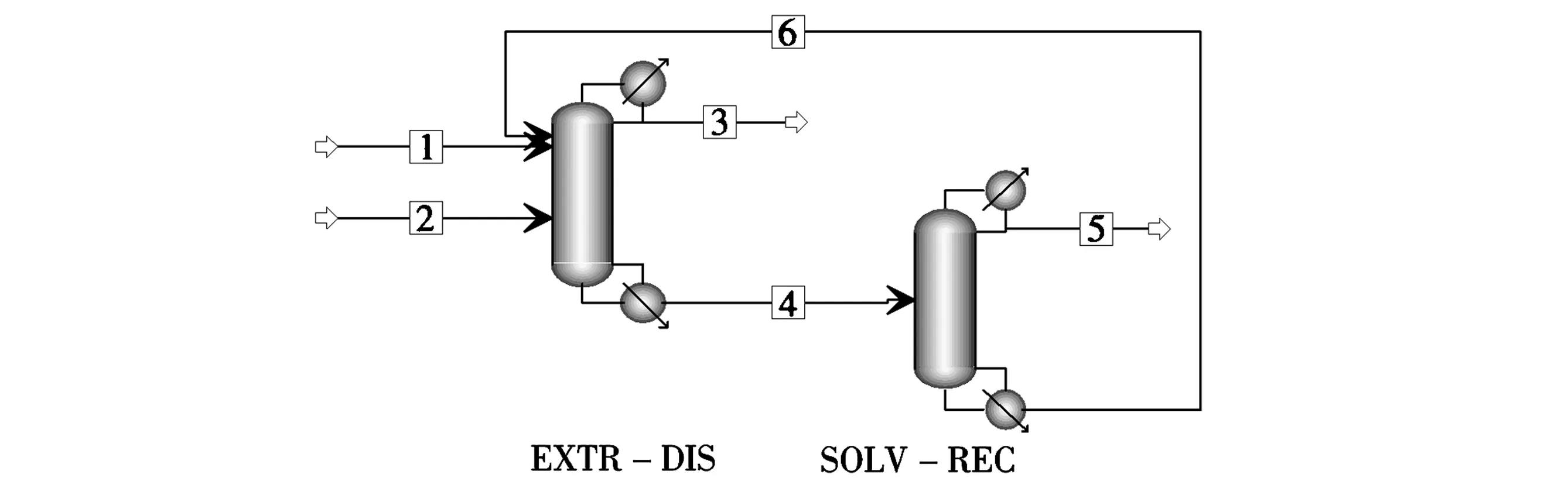

整体流程结构如图1所示,EXTR-DIS为萃取精馏塔,共有30块理论板,SOLV-REC为溶剂回收塔,共有16块理论板。其中1为补充新鲜溶剂水进料,6为循环水物流,1和6两个流股均从第7块理论板加入。2为丙酮-甲醇混合物进料,进料位置为第13块理论板。3为萃取塔顶产物丙酮,4为萃取塔底产物(水和甲醇混合物,含微量丙酮),4作为溶剂回收塔进料,从第12块理论进入,5为溶剂回收塔顶产物甲醇,6为溶剂水循环物流。

1. 补充新鲜溶剂水;2. 丙酮-甲醇混合物进料;3. 萃取塔顶产物丙酮;4. 萃取塔底产物(主要是水和甲醇);5. 溶剂回收塔顶产物甲醇;6. 溶剂水循环物流。EXTR-DIS—萃取精馏塔;SOLV-REC—溶剂回收塔。图1 丙酮-甲醇萃取分离流程示意图

表1给出了分别对萃取精馏塔和溶剂回收塔模拟计算的主要结果。其中精馏塔总效率计算采用O’Connell关联式:Eo= 50.3(αμ)-0.226,相对挥发度α采用塔顶、塔底和进料板条件下的几何平均值(没有单位),μ为进料粘度,单位采用cp;塔板内径计算中采用Fair关联式计算液泛速率,接近液泛分率取0.8。需要特别指出的是,对萃取精馏塔进行效率估算时,进料粘度采用1和2两个进料流股的几何平均值,关键组分丙酮-甲醇的相对挥发度采用塔顶、进料1和2以及塔底四个位置相对挥发度的几何平均值。

表1 丙酮-甲醇混合物萃取精馏模拟计算结果

注:F为进料流量,EXTR-DIS 60/40表示溶剂进料和丙酮-甲醇混合物进料;NT为理论板数,Fstage为进料位置,RR为回流比,D为塔顶产物流量,ID为塔内径,Eo为总效率,QC/MW为冷凝器热负荷,QR为再沸器热负荷。

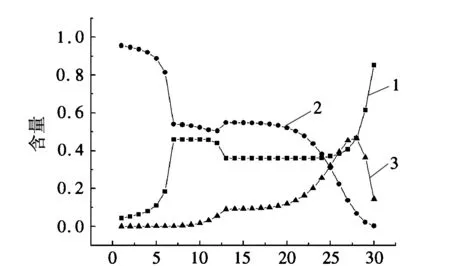

塔板数/块1. WATER;2. ACETONE;3. ETHANOL图2 萃取精馏塔液相组分浓度分布

由图2知,萃取精馏塔顶丙酮浓度达到95.5%,第7块板上丙酮浓度突降,这是因为溶剂水的加入稀释的结果,丙酮-甲醇混合物进料后丙酮浓度略有上升,可见进料对丙酮组分液相浓度有少许增浓作用,往下到20块板以后,丙酮浓度开始加速下降,到再沸器中只有微量丙酮存在,可见这一段对丙酮具有明显的气提效果;溶剂水浓度的变化趋势正好与丙酮的变化趋势相反,这是因为水是最难挥发的组分,丙酮是最容挥发的组分;甲醇的浓度分布由丙酮和水的浓度分布差减法确定,在第28块板处出现最大值,高浓区在塔的中下部。

溶剂回收塔内的液相浓度分布为常规精馏塔典型的浓度分布模式,此处不再给出,塔顶产物甲醇含量99.8%,塔底产物中水含量达到99.9%。最后要特别说明的是:以上计算结果均为对两塔单独模拟的结果,萃取精馏塔溶剂进料为60 mol·s-1,实际操作溶剂循环时,补充大约1 mol·s-1溶剂即可达到模拟计算的分离效果,因为其中有59 mol·s-1的水循环。

3 结论

以水作为溶剂,采用试探法合成了丙酮-甲醇(75%mol丙酮)混合物萃取精馏分离流程的两塔拓扑结构,采用Aspen Plus 11.1对两塔分别进行了模拟计算,得到如下结论:

1) 萃取精馏塔30块理论板,补充新鲜溶剂和循环溶剂均从第7块板加入,丙酮-甲醇混合物流股从第13块板加入,回流比4(mol),塔顶丙酮浓度达到95.5%,回收率达到99%;

2) 溶剂回收塔16块理论板,进料板为第12块,回流比3(mol),塔顶甲醇浓度达到99.8%,塔底产物水含量达到99%;

3) 补充新鲜溶剂约为1 mol·s-1,此流量可根据操作情况适当调整,以维持循环溶剂水的总量为60 mol·s-1,保证萃取分离效果。

[1]WARREN D.SEIDER,J D SEADER,DANIEL R.LEWIN. Process Design Principles(Synthesis, Analysis, and Evaluation)[M]. John Wiley&Sons,Inc. 1999:191-196.

[2]J D SEADER,ERNEST J HENLEY.Separation Process Principles[M]. John Wiley&Sons,Inc. 1998:606-607.

[3]DOHERTY M F, CALDAROLA G A. Design and synthesis of homogeneous azeotropic distillations. The sequencing of columns for azeotropic and extractive distillation [J]. Ind. Eng. Chem. Fundam.,1985, 24: 474-485.

[4]WILLIAM L LUYBEN.Comparison of Pressure-Swing and Extractive-Distillation Methods for Methanol-Recovery Systems in the TAME Reactive-Distillation Process[J].Ind. Eng. Chem. Res., 2005, 44 (15): 5 715-5 725.

[5]WILLIAM L LUYBEN.Comparison of extractive distillation and pressure-swing distillation for acetone/chloroform separation[J].Computers & Chemical Engineering,2013, 50(5) :1-7.

[6]ABU-EISHAH S I,LUYBEN W L. Design and control of two-column azeotropic column azeotropic distillation system[J]. Industrial & Engineering Chemistry Process Design[J].1985,24:132-140.

[7]LUYBEN WILLIAM L. Effect of solvent on controllability in extractive distillation[J]. Industrial and Engineering Chemistry Research[J].2008,47:4 425-4 439.

(责任编辑:李丽)

Synthesis and Simulation of Extractive Distillation Separation Process for Acetone-Methanol Mixture Stream

Wang Jun

(School of Chemical Engineering , Anhui University of Science and Technology, Huainan AnHui 232001, China)

Synthesis and simulation of acetone-methanol mixture stream (mol ratio of 3∶1) with a total flow rate of 40mol/s separation process was conducted via extractive distillation method using water as solvent. The separation process employed two-column topology structure, i.e. extract distillation column and solvent recovery column. The former obtained a top product of nearly pure acetone and a bottom product of a mixture consisting of water, methanol and minute acetone, whereas the latter gave a top product consisting mainly of methanol and a bottom product of nearly pure water for recycling to the former combining with the makeup water. Through the synthesis of attempting method, extractive distillation column was equipped with 30 theoretical stages (including condenser and reboiler), with the solvent and acetone-methanol mixture feed stage being 7 and 13 (from top) respectively. The reflux ration is 4 and the distillate flow rate is 31.226mol/s with acetone purity of 95.5%. The flow rate of bottom product is 69mol/s. The solvent recovery column is ordinary distillation tower with 16 theoretical stages (including condenser and reboiler), with the feed stage being 12 and reflux ratio being 3.The flow rate of distillate is 10 mol/s with methanol purity of 99.8%.The bottom product flow rate is 59mol/s with water purity of 99.9%.The makeup water is about 1 mol/s and the actual complementary water could be varied according to operation conditions.

acetone; methanol; extract distillation; synthesis;simulation

2015-08-20

安徽省教育厅基金资助项目(kj2012A084)

王君(1971-),男,安徽金寨人,教授,博士,研究方向:生物质资源利用与化工模拟。

TQ028

A

1672-1098(2016)04-0006-04