直接氧化法硫磺回收装置技术的升级改造

2016-11-07王岩军董迎召

王岩军,董迎召

(濮阳龙宇化工有限责任公司,河南 濮阳 457000)

直接氧化法硫磺回收装置技术的升级改造

王岩军,董迎召

(濮阳龙宇化工有限责任公司,河南 濮阳 457000)

对200 kt/a甲醇项目直接氧化法硫回收装置工艺技术改造升级进行了总结,分析了技改后存在的问题,提出了解决方案。对系统伴热蒸汽放空进行了改造回收利用,对2台预热器蒸汽冷凝液进行了改造回收利用,对硫气分离器排硫管位置进行改造。对系统伴热蒸汽气源进行改造,对系统尾气外排路线进行改造。投入运行后,反应后H2S的质量分数(第1反应器)为0.5%左右,第2反应器出口H2S的质量分数达到0.1%~0.3%,装置尾气经洗涤后达标排放,硫磺日产量达到2.1 t。洗涤系统稳定,可充分满足处理低含量H2S酸性气的工艺需求,整套装置符合环保达标排放指标要求。

硫磺回收;直接氧化法;总结;问题;分析

克劳斯法是目前硫磺回收采用的主要工艺。但是传统的克劳斯法技术存在很大缺陷,即无法达到处理贫酸性气(H2S体积分数为1%~20%)的要求。近年来,直接氧化法硫磺回收工艺的发展引起了业内的高度重视。直接氧化法中,贫酸性气与空气按一定配比混合,进入装有催化剂(TiO2)的催化氧化反应器,将H2S转化为单质硫。目前,直接氧化法硫回收工艺在工艺流程、反应器结构、催化剂、硫冷凝器结构、硫气分离器内件、洗涤塔喷淋头等方面都有较大的改进和提高,其应用有进一步扩大的趋势。

某200 kt/a甲醇HT-L粉煤加压气化工业化示范装置采用直接氧化法硫磺回收技术,自2009年8月投运已有7年时间,催化氧化反应器、硫冷凝器等核心设备开始出现泄漏,催化剂活性严重下降,装置无法正常运行。经过充分调研,决定对现有硫磺回收装置进行技术改造升级——采用直接氧化法二级反应硫磺回收工艺。

1 工艺与设备

1.1 反应过程

原始克劳斯法制硫磺工艺主要化学反应为:

直接氧化法还可能发生的化学反应:

在一定范围内,催化剂反应器床层温度越高(一般情况下,一级反应器床层温度控制在250~330℃,二级反应器床层温度控制在250~300℃),反应速率越快,有利于反应向生成物方向进行。反应式(1)和(2)为H2S和O2的主要反应,反应(3)和(4)为次要反应。反应(1)不是平衡反应,理论上转化率可以达到100%,但催化剂对H2S直接氧化为硫的选择性有限,H2S有部分生成SO2,其余的H2S与SO2进一步按反应式(3)反应,生成硫磺。

1.2 工艺流程

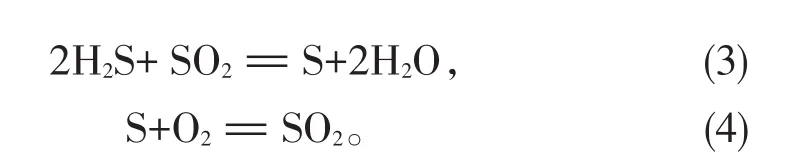

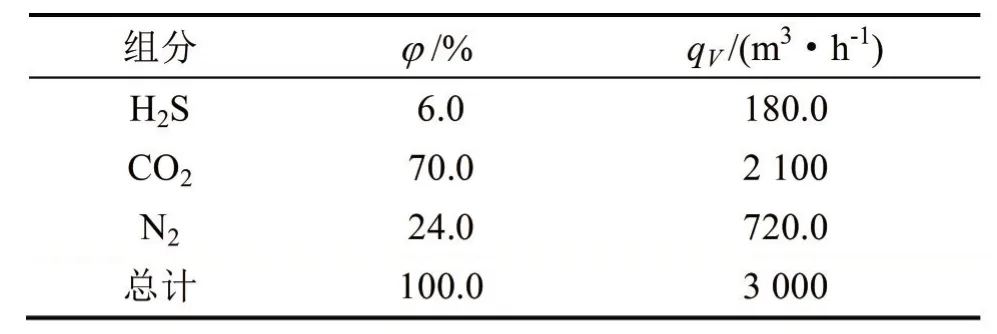

直接氧化法二级反应硫磺回收工艺流程见图1。由低温甲醇洗工序来的酸性气体(表压85 kPa,标准状态下体积流量为2 000 m3/h,温度<40℃,组成见表1)通过酸气分离器(V-2101)分离水分后与工厂空气、工艺氮气混合后在酸性气预热器(E-2101)用中压饱和蒸汽(3.8 MPa)加热至210℃进入催化氧化反应器(R-2101)。空气的流量是由酸性气的流量和分析测定的酸性气含硫量,根据化学反应所要求的氧气量来确定的,流量大小由调节阀来调节控制,反应器内主要化学反应是硫化氢与氧反应,生成硫和水,以及有机硫的水解反应等,反应产生的热量提高反应器床层的温度并采用内置盘管,通过控制汽包(V-2102)的压力来调节反应器气体出口温度(出口气体尽量保持低温且硫磺为气态)。过程气进入一级硫冷凝分离器(E-2103A)冷却气体并冷凝分离气体中的硫,一级硫冷凝器的管外产生低压蒸汽0.15M Pa。

图1 直接氧化法二级反应硫磺回收工艺流程Fig 1 Direct oxidation of secondary reaction sulfur recovery process

表1 酸性气组分(100%负荷)Fig 1 Acid gas component(100%load)

过程气体通过再热器(E-2105)预热至200℃,进入二级反应器(R-2102)继续进行氧化反应和克劳斯反应,反应后的过程气进入二级硫冷凝器(E-2103B)进行冷凝,产生低压蒸汽0.15M Pa,通过调节蒸汽的压力来控制管程的出口温度,既要使气体中的硫冷凝下来,又不能低于硫的凝固点而使管道堵塞。气液混合的硫进入硫分离器(V-2103),分离出液态硫和气体。分离后的气体经激冷罐冷却后送至洗涤塔(T-2101),采用碱液吸收尾气中的H2S和SO2,最终尾气达标排向动力锅炉。

分离出的液态硫由四通夹套球阀控制,定时排至自制铁斗内,冷却凝固后作为成品硫磺码放。

洗涤塔底部排出的洗涤液进入第1、第2、第3沉降槽,沉淀硫磺颗粒后经洗涤液泵升压,经洗涤液冷却器降温后作为洗涤液进洗涤塔循环使用。

1.3 关键设备

此次技术改造升级更换了催化氧化反应器(第1反应器)和一、二级硫泠凝器;新增了二级反应器、再加热器、激冷罐;对硫分离器内件、洗涤塔喷淋头进行了改造升级;针对排硫口管线易堵塞的情况,将硫气分离器排硫口位置,由底部ϕ32夹套管,改造为分离器底部向上50 cm处开口,加大为ϕ57夹套管。

第1反应器为立式,直径2.8 m,材质为S30408,内装填Tio2SA988催化剂20 m3,设计压力0.4 MPa,设计温度360℃;第2反应器为卧式,直径2.2 m,长4.996 m,材质为S30408,内装填Tio2SA888催化剂8.0 m3,设计压力为0.4 MPa、温度340 ℃;一、二级硫冷凝器为卧式,共用一个壳体,换热面积129、129 m2,壳径ϕ1.0、1.7m,换热管ϕ32 mm×3 mm,长6.0 m,材质为S30408,设计压力,壳程0.4 MPa,管程0.4 MPa;设计温度,壳程200℃,管程200℃。

2 技改后运行仍存在的问题

1)尾气排放受锅炉工况制约,影响系统正常运行。2016年5月,硫回收系统升级改造完成投料运行后,尾气排放成为影响装置满负荷运行的严重制约因素。硫回收系统尾气排放设计为:气体分析达标尾气(H2S、SO2的质量分数分别为0.01%~0.03%、0.01%~0.02%)排向动力厂锅炉;另有一路为紧急状况下,现场高空对天排放。由于国家对环保标准的不断提高,动力厂锅炉烟囱烟气外排指标要求严格(S的体积分数≤400 mg/m3)。在硫回收系统运行中工况略有波动,或锅炉工况略有波动的情况下,受H2S、SO2含量超标的影响,硫回收装置只能采取减小生产负荷,甚至短时切除工艺气停车措施予以应对,这种工况已经远远不能适应国家对环保设施的投运要求。。

2)现场蒸汽放空量大,造成蒸汽浪费,影响现场治理。2016年5月份,硫回收系统升级改造完成,投料运行后,现场膨胀槽顶部蒸汽对空放空量较大,放空管为ϕ133 mm管,满管蒸汽流放空喷射半径可达4~5 m远,装置区汽雾弥漫,既造成了低压蒸汽的浪费,又影响了操作人员的视线,存在一定的安全隐患,也对装置整体运行效果也造成了一定负面影响。

3)蒸汽冷凝液直接排放,造成资源浪费。酸性气预热器及再加热器采用3.8 MPa中压饱和蒸汽作为热源,酸气预热器正常工况下消耗蒸汽量为554.0 kg/h,最大消耗量为609.4 kg/h;再加热器正常工况下消耗蒸汽量为244.2 kg/h,最大消耗量268.6 kg/h,2台预热器可产生800 kg/h。

3 后续改进措施

针对上述问题,对硫回收装置进行了进一步的技改完善,主要内容包括:

1)对硫回收系统尾气外送路线进行改造,正常工况下,将硫回收系统尾气全部送往火炬燃烧,硫回收装置达到满负荷运行。在洗涤塔出口尾气总管(DN300)处,加一三通(DN300),由三通向西焊制带法兰管线短节(DN300、PN16),法兰短节后加装DN300、PN16闸板阀1只,至气化火炬处设DN300、PN16闸阀,阀前设DN300、PN16止回阀,防止火炬燃烧气倒串硫回收系统。在水封后燃料气总管(DN700)上进行开口对接,硫回收系统尾气(压力30 kPa左右)与气化水封后燃料气(压力4 kPa左右)混合进入火炬燃烧。在管线位置最低处设置DN50、PN16导淋阀,用以排除管线内积液。

2)将原硫冷凝器副产0.15 MPa蒸汽,外送至膨胀槽入口处DN125管线割断,盲断膨胀槽入口,将膨胀槽顶部蒸汽放空长管(DN125)盲断,新设DN80管线将上述2根管线连接起来,硫冷凝器副产0.15 MPa蒸汽外送截止阀(DN125、PN16)调整一下走向。这样,硫回收系统伴热后放空蒸汽在正常工况下,全部并入0.5 MPa低压蒸汽管网进行回收。改造后,节约了大量低压蒸汽,现场环境面貌得到了改善。

3)根据现场装置的具体工况,在2股蒸汽冷凝液汇合管线上,加装ϕ32 mm×3 mm不锈钢材质三通,新设ϕ32 mm×3 mm不锈钢管至硫冷凝器上水副线阀阀后,新管线上加装DN25、PN16不锈钢球阀,以此作为硫冷凝器上水控制阀。改造后蒸汽冷凝液得到了充分回收利用,每小时可节约2.0 t脱盐水,节能降耗效果明显。

4 结论

经过技术改造升级与针对性强的完善改造,目前硫回收装置运行平稳,第1反应器出口H2S的质量分数平均由1.6%降至0.5%左右,SO2的质量分数降至0.05%~0.1%;第2反应器出口H2S、SO2的质量分数平均分别为0.1%~0.3%、0.01%~0.05%,产品硫磺日产量提高至2.1 t,系统运行平稳,能够满足环保设施运行要求,提高了企业经济效益。

TQ125.1

BDOI10.3969/j.issn.1006-6829.2016.05.016

2016-06-20;

2016-07-25