小型顶管机刀盘设计与有限元分析

2016-11-04谢禹钧

李 冲, 李 静, 谢禹钧

(辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

小型顶管机刀盘设计与有限元分析

李冲, 李静, 谢禹钧

(辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

顶管工程被认为是非开挖工程施工的一种工艺,顶管机刀盘作为油气管道穿越顶管机的关键工作部件,主要用来完成对掌子面岩土的破碎剥离,对掘进性能有重要影响。针对穿河地区特殊地质概况,拟定刀盘结构设计方案,给出扭矩和推力计算方法,利用有限元分析软件ANSYS建立刀盘有限元模型,并在实际工况载荷下对刀盘整体进行静力分析,得到应力、应变分布和强度分布。分析结果表明,危险截面出现在牛腿与传动轴交界处,最大应力为37.6 MPa,最大变形为0.06 mm。

刀盘;设计;有限元分析

非开挖技术,这一术语近年来被频繁提及,其特点是施工过程中无需开挖土体,在工作井下完成管道铺设。目前,此技术在大中型管道领域得到广泛应用,例如德国海瑞克TBM,中国上海地铁盾构机和水平定向钻等大型非开挖成型设备,其技术在国内外已相当成熟。然而,对于小径管道的非开挖铺设仍属于行业空白,因此针对小管径要求开发设计一种新型的小型顶管机。

刀盘是顶管机的重要组成部分,位于最前端,直接作用于各种复杂地层,不同地质条件下采用不同的刀盘结构形式和刀具布置方式。可见,刀盘结构与开挖地质有着紧密联系。合理的刀盘结构不仅可以提高开挖效率,保持掌子面稳定性,而且是提高刀具使用寿命,减少刀具磨损的重要因素[1-2]。

顶管机刀盘设计的难点在于:(1) 刀盘材料的选择。考虑到施工地层较为复杂,可能遇到砾石、鹅卵石等恶劣情况,所以要求选用钢材必须具有足够的强度,刚度和冲击韧性。(2) 刀盘结构。开口率是刀盘上一个重要的结构参数,适当的开口率能够严格控制流入土仓中的土体最大卵石粒径,间接达到减缓刀盘磨损的目的[3]。(3) 刀具选配。刀具的选择及布置形式是刀盘设计中的一项重要任务。刀具布置优化,可大大提高切削效率,减少刀具磨损,进而保护刀盘本体,实现管道的长距离拖进。

1 刀盘设计

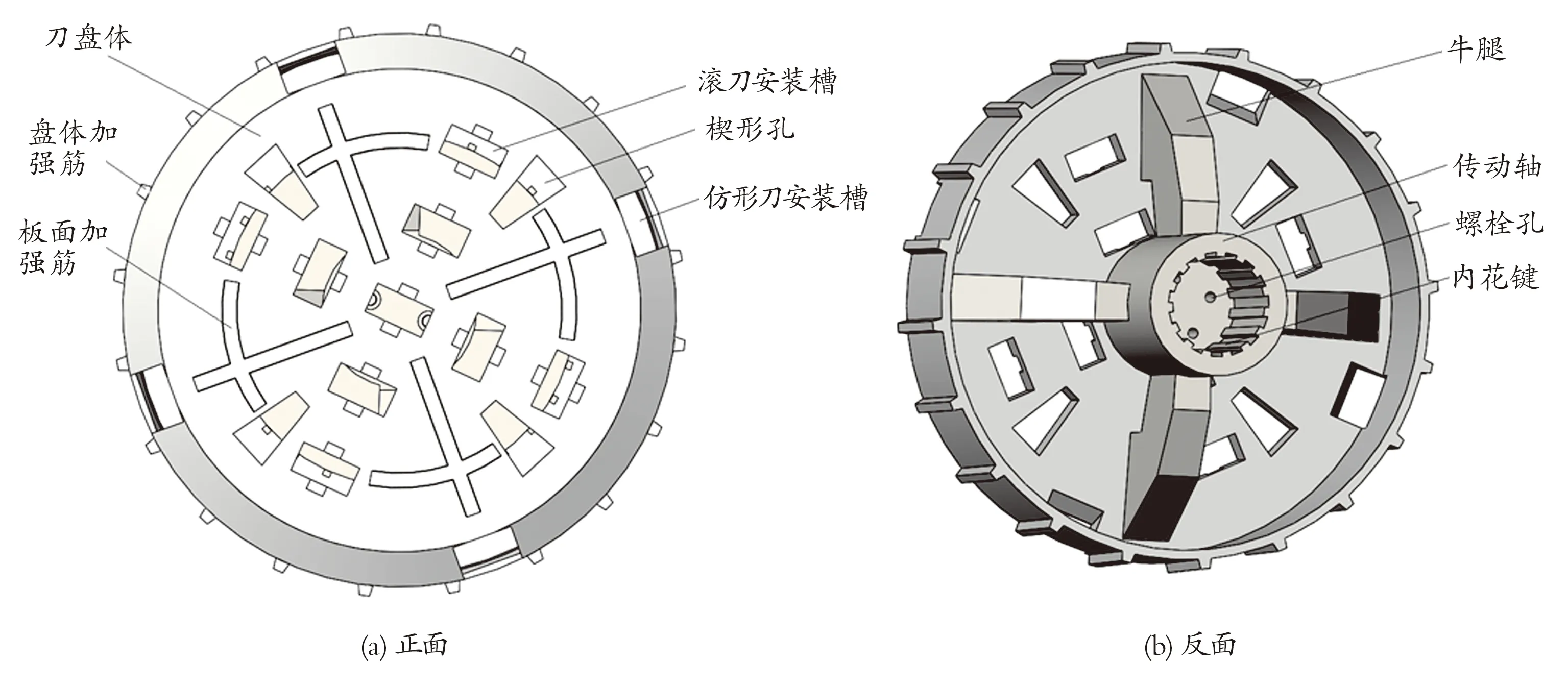

通过对施工地区地质情况进行调研,拟出适用性刀盘设计方案。整体结构主要由刀盘体、滚刀、仿形刀、牛腿和传动轴等组成。刀盘体与牛腿、牛腿与轴之间均采用焊接连接,传动轴与后端驱动轴之间采用花键联接,并用4个M20螺栓进行紧固。刀盘前端刀面板厚度为60 mm,本体厚度20 mm,总长度290 mm。

1.1刀盘材料

刀盘材料选用德国产钢号ST52-3,该材料强度高、韧性好、但硬度较低,并且为了降低刀具磨损量,在刀盘整体上焊接HARDOX耐磨钢材。

1.2刀盘结构设计

该小型顶管机主要适用于小管径950 mm的拖进和铺设。刀盘整体结构形式采用辐板式,避免了辐条式、面板式结构在土体流动性上难以控制的缺陷。刀盘体圆周和刀盘前面焊接耐磨钢,这样能够在硬岩破碎时保护刀具。

刀盘开口率是否合理,直接影响土体流动性[1]。刀盘面板上开设楔形孔,限制最大可通过卵石粒径为70 mm,靠近刀具中心位置设有开口,以易于渣土流动。根据地质条件的最大卵石直径确定刀盘开口率约为30%。

1.3刀具选择和布置

通过对施工地质情况研究发现,切削类刀具和滚动类刀具缺一不可,因此选用复合式刀具。

仿形刀,又叫超挖刀,属于切削类刀具。四把仿形刀均布在刀盘边缘,安装角度为,在曲线或转弯路径下,能够扩大开挖范围,具有超挖和纠偏功能[4-8]。

滚刀,属于滚动类刀具。为了利于前面淤泥流动,安装时滚刀高出面板28 mm。工作原理是,滚刀在随刀盘体转动的同时还能自转,在推进力作用下挤压土体,同时在驱动扭矩作用下完成剪切破岩。另外,滚刀与齿刀的刀座和安装方式均相同,遇到软岩地质情况时,可换用齿刀,增大刀盘开口率,提高渣土流动效率。

综上所述,建立刀盘整体结构实体模型,如图1所示。

图1 刀盘结构图

Fig.1Structure of cutter head

2 刀盘计算

刀盘在液压系统作用下,克服管道与周围土体摩擦力带动滚刀和周边仿形刀,利用滚刀的旋转和挤压作用进行破岩。所以模型计算时主要考虑刀盘的驱动扭矩和总推进力。

2.1扭矩

扭矩的主要组成部分有:刀盘正面与土体之间的摩阻力扭矩,刀盘背面与土体之间的摩阻力扭矩,刀盘侧面与土体之间的摩阻力扭矩,以及刀盘刀具切削土体的地层抗力扭矩。次要影响因素有刀盘主密封摩阻力矩,主轴承摩阻力矩,它们的数值很小,对总扭矩影响不大。

扭矩T的计算方法主要有以下3种:

方法1理论扭矩计算公式:

(1)

其中, Ti为各组成扭矩,N·m,i=1,2,3,4,5,6。

方法2模型试验推导公式:

(2)

其中,D为刀盘直径,mm;K为侧向土压力系数;f为土与刀盘摩擦系数;γ为土体容重,kN/m3;η为刀盘开口率,%;Ka为主动土压力系数;H为地面到中顶管机中轴线覆土深度,m,穿河地区实际工况下取值3.5 m;W为刀盘重力,N。

方法3惯用经验计算公式:

(3)

其中,D是刀盘直径,mm;α是刀盘扭矩系数,因盾构直径、土质等有所差异[9-11],取值1.4~2.3,此处取较大值2.3。

经过研究,采用理论计算公式和经验计算公式相结合的方法建立刀盘装备扭矩的计算模型,并且为了使驱动转矩保持最大输出,最后确定总扭矩值为28 652 N·m。

2.2总推进力

总推进力主要来源于刀盘掘削面上正面推进阻力,周围土体对刀盘的摩擦力,切削土体轴向阻力和刀盘开口处轴向阻力,分别用P1、P2、P3表示。为了方便计算,需将推进力转化为分布压力载荷,并将其施加在刀盘前刀面上。

(4)

(5)

其中,K为侧向土压力系数;b为切削刀宽度,m;h为切削深度,0.06 m;l=3h。

(6)

其中,c为土体粘聚力,与内摩擦角、土体容重有关;γ为土体容重;φ为土体摩擦角,(°);h为刀具切削深度,m。

以上3个量P1,P2,P3求和得到P=355 kN/m2。另外,由于推进力除了克服以上阻力外,还应考虑顶进角度等因素的影响,故应将压力载荷再乘以安全系数1.5~2.0。故得到P′=i·P=2.0×355=710 kN/m2。

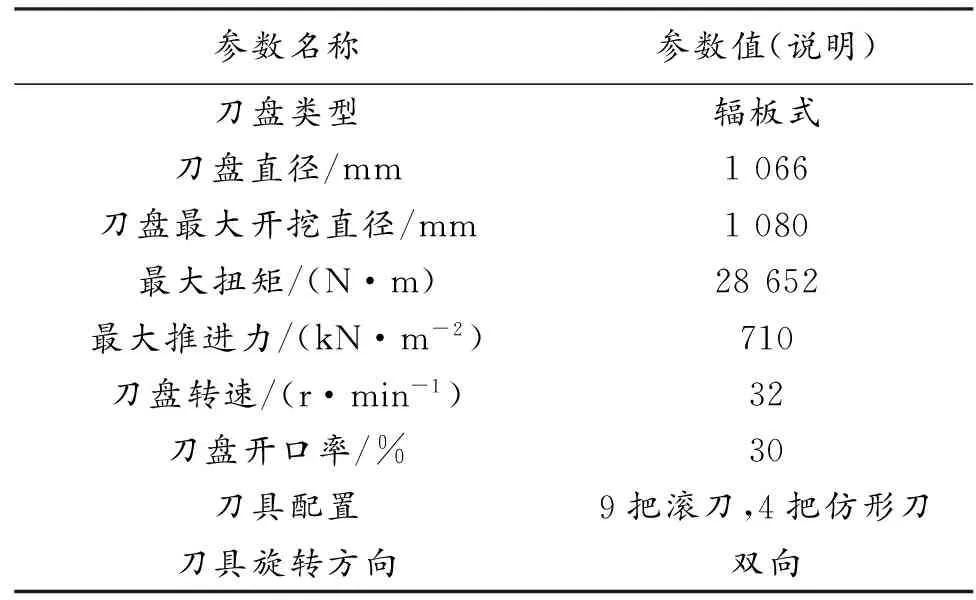

综上所述,列出刀盘主要技术参数,如表1所示。

表1 刀盘主要技术参数

3 刀盘有限元分析

对刀盘强度进行分析,属于静力学范畴。静力分析有两种方法:解析法和数值法。在数值法中,广泛使用的有差分法和有限元法。由于刀盘结构复杂,具有不规则的几何形状和不规则的边界条件,差分法难于应用。综合考虑,选用数值法中的有限元法,并用ANSYS软件进行模拟分析。

刀盘结构被看作是由有限个单元组成的整体,对其整体结构进行静力分析,校核强度是否满足要求。若不能满足要求,则需要根据实际工况要求提出整改方案,最终达到设计和施工要求,实现优化设计。

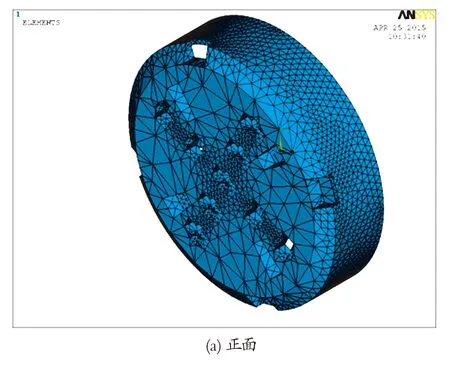

3.1有限元模型的建立

由于刀盘特征较多,分析过程较复杂,因此需要对整体模型进行适当简化[5]。查阅大量文献发现,滚刀和仿形刀安装角度,螺栓固定槽,加强筋,多处小圆角和小倒角等对分析结果影响不大。忽略材料焊接特性的变化,简化后的刀盘有限元模型如图2所示。

图2 刀盘有限元模型

Fig.2Finite element model of cutter head

实体单元类型采用四面体单元。材料弹性模量E=200 GPa,泊松比μ=0.3。划分网格时采用自由划分网格方式,网格精度设置为6。划分后得到节点数5 526个,单元总数16 947个。

3.2施加载荷与约束

边界条件的确定是刀盘强度分析的关键,直接影响后序的计算过程和分析结果。周奇才等[1]提出为了有效地观察到刀盘前端的受力变形形态,需要对右端轴端面施加约束。模型计算时,确定边界条件为限制轴端面的全部自由度,与以往有关盾构机文献中约束条件符合。

载荷随机性是刀盘工作能力与寿命面对的现实问题。小型顶管机头承受的转矩和载荷较小。由2.1节计算得到刀盘最大驱动扭矩为28 652 N·m,将扭矩转化为一对切向力,施加于外径节点处。

根据公式:

(7)

推力以分布载荷的形式施加在前刀面上。在ANSYS中分析时,分布载荷取大值0.8 MPa。

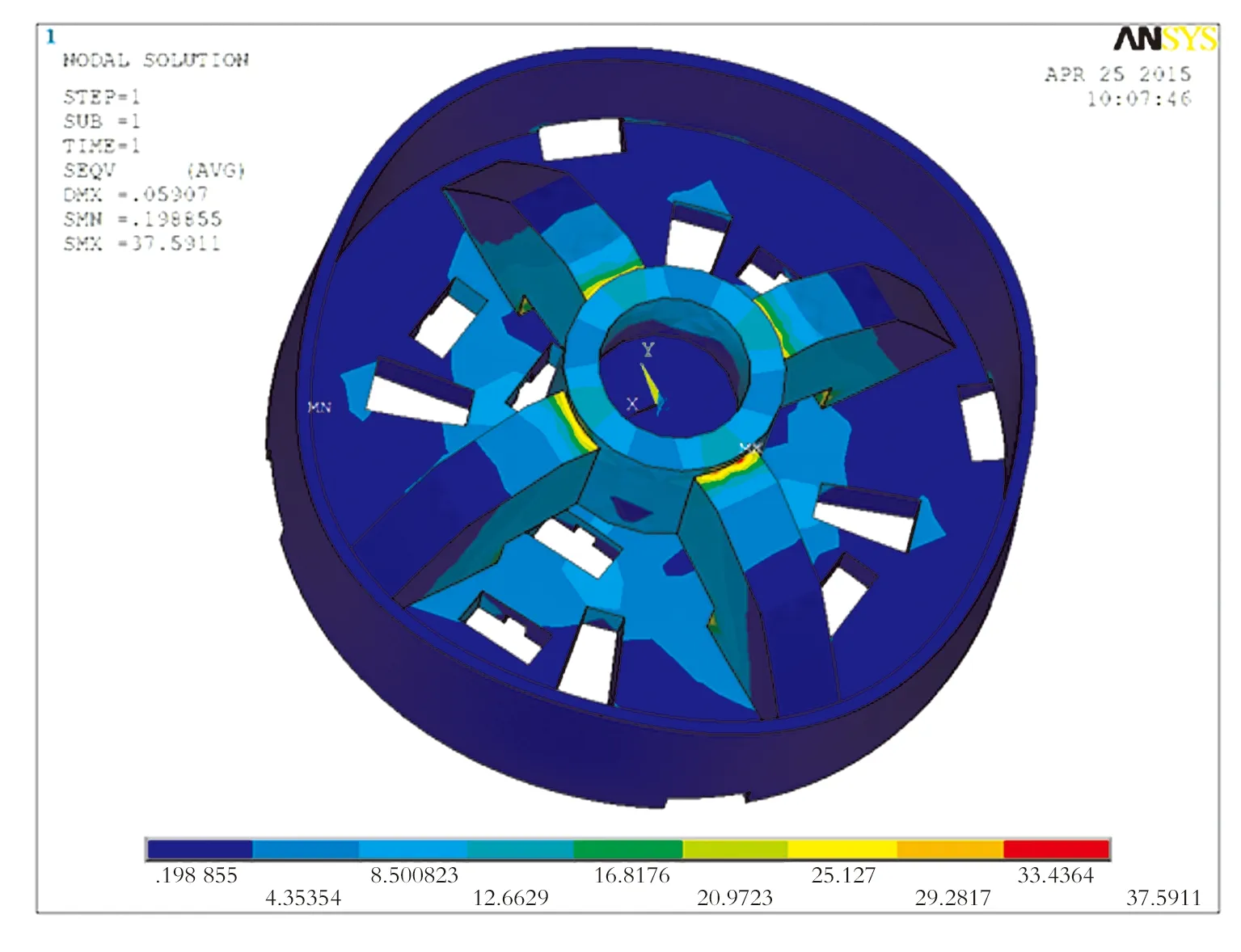

3.3应力和应变云图

利用通用后处理器查看分析结果。等效应力如图3所示。由图3可以看出,最大等效应力值为37.6 MPa,出现在牛腿与传动轴连接处。此处应力值小于材料许用值,且出现此应力值的范围极小;另外,由于连接处焊缝材料与母材选用的是同一强度等级,该应力值也小于焊接强度。因此,刀盘强度足以满足施工要求。观察应力云图可知,绝大部分应力值均在40 MPa以下,远小于钢材许用值113 MPa。同时,由于刀盘表面镀HARDOX400耐磨钢,屈服极限高达1 000 MPa,所以强度足够。

图3 等效应力图

观察位移变化,位移变化如图4所示。总位移变化量是各个方向位移变化的矢量和。由图4可以看出,最大位移变化值约为0.06 mm,与其直径相比变形很小,约为直径0.006%,在允许变形的范围内。X、Y向位移变化较Z向位移大,约为0.014 mm。

图4 位移变化

Fig.4Strain distribution of the cutter head

4 结论

刀盘作为小型顶管机的重要部件,其结构设计与地质条件密切相关,刀盘的强度校核更是刀盘设计的重要依据。根据静力分析及应力和应变云图得出以下结论:

(1) 刀盘边缘变形较大,最大位移变化发生在刀盘中心区域。最大等效应力值出现在牛腿和传动轴焊缝交界处,刀盘与牛腿连接区域有较大应力。

(2) 实际施工过程中,可能遇到鹅卵石、砾石等恶劣工况,刀盘结构一旦出现问题很难解决。因此,在对刀盘进行强度校核时,安全系数需慎重考虑。

(3) 经过研究验证,刀盘材料选择合理,强度满足要求,具有较高的强度和刚度裕量,结构可靠。

(4) 根据该型号刀盘的设计要求,刀盘所能承受载荷在4 500 kN左右,远大于实际工况下所承受的载荷633.35 kN。通过ANSYS分析计算所得结果可知,该结构满足设计要求,可为同类刀盘的结构设计和工程施工维护提供有效理论数据。

[1]周奇才,郑宇轩,李炳杰.地铁盾构刀盘改造的有限元分析[J].中国机械工程学报,2008,6(2):188-193.

Zhou Qicai,Zheng Yuxuan,Li Bingjie,et a1.Finite element analysis for cutting pan redesign of subway shield excavators[J].Chinese Journal of Construction Machinery,2008,6(2):188-193.

[2]陈长冰,梁醒培.大直径盾构刀盘结构整体强度分析[J].机械设计,2012,29(1):29-31.

Chen Changbing,Liang Xingpei.Integral intensity analysis of large diameter shield cutter head structure[J].Journal of Machine Design,2012,29(1):29-31.

[3]夏毅敏,罗德志,欧阳涛.小型盾构刀盘有限元建模与分析[J].制造业自动化,2010,32(2):15-18.

Xia Yimin,Luo Dezhi,Ouyang Tao.Finite element modeling and analysis for a small shield cutter head[J].Manufacturing Automation,2010,32(2):15-18.

[4]何小娥.盾构机的刀盘和刀具[J].产品技术,2010(5):100-103.

He Xiaoe.The cutter head and tools of the shield machine[J].Product Technology,2010(5):100-103.

[5]刘守法.新型盾构机刀盘设计与有限元分析[J].机械设计与制造,2010(3):59-60.

Liu Shoufa.Design and finite element analysis of a new type cutter head for shield machine[J].Machinery Design & Manufacture,2010(3):59-60.

[6]韩伟锋.盾构刀盘有限元分析优化研究[J].工程机械,2014,45(3):32-36.

Han Weifeng.Finite element analysis and optimization studies[J].Construction Machinery,2014,45(3):32-36.

[7]吴玉厚,王超,孙红,等.基于ANSYS的岩石掘进机刀盘有限元分析[J].中国工程机械学报,2012,10 (2):171-176.

Wu Yuhou, Wang Chao,Sun Hong,et al.ANSYS-based finite element analysis on cutter-plate of rock excavators[J].Chinese Journal of Construction Machinery,2012,10(2):171-176.

[8]暨智勇.一种盾构刀盘的有限元分析[J].机械设计与制造,2012(3):196-198.

Ji Zhiyong.Finite element analysis of one type of EPB shield cutting wheel[J].Machinery Design & Manufacture,2012(3):196-198.

[9]王天书,贾敏,朱向哲.加氢反应器人孔区有限元应力分析及评定[J].辽宁石油化工大学学报,2016,36(2):40-45.

Wang Tianshu, Jia Min, Zhu Xiangzhe. Finite element analysis and stress evalution of the manhole area in a hydrogenation reactor[J].Journal of Liaoning Shihua University,2016,36(2):40-45.

[10]中国非开挖技术协会.顶管施工技术及验收规范[S].北京:人民交通出版社,2006.

[11]郑剑岳.土压平衡盾构刀盘扭矩的理论计算研究[J].山西建筑,2014,40(3):59-60.

Zheng Jianyue.Calculation of earth pressure balanced shield cutter head torque[J].Shanxi Architecture,2014,40(3):59-60.

(编辑王亚新)

Small-Scale Jacking Machine Cutter Design and Finite Element Analysis

Li Chong, Li Jing, Xie Yujun

(SchoolofMechanicalEngineering,LiaoningShihuaUniversity,FushunLiaoning113001,China)

Pipe jacking project is regarded as a technology of non-excavation pipe jacking construction project, which has the most prominent feature of adaptability. The cutter head is one of the key components of the jacking machine crossing oil-gas pipelines, which major function is to accomplish crushing and peeling of rock soil of tunnel face, and takes a key role in digging function. Because of the difficulty of changing cutters and the complexity of the work environment, there is a high demand for the intensity of the cutter head. A corresponding cutter design program is established based on the special geology of the construction domain, and the torque and thrust calculation methods are given. Besides, the finite element model is established under the help of the ANSYS(finite element analysis software), so that the stress, strain, and strength reserve distribution are obtained. The analysis results show that the greatest equivalent stress appears at the interface between corbel and transmission shaft. The greatest stress is 37.6 MPa and the largest distortion is 0.06 mm.The result of this research provides effective theory evidence for optimal structural design of the cutter head.

Cutter head; Design; Finite element analysis

1006-396X(2016)04-0087-05投稿网址:http://journal.lnpu.edu.cn

2015-09-01

2015-09-28

国家自然科学基金资助项目(11272141)。

李冲(1989-),女,硕士研究生,从事断裂力学裂纹应力强度因子方面研究;E-mail:lchelzg1314@163.com。

谢禹钧(1960-),男,博士,教授,博士生导师,从事断裂力学和结构完整性风险评估等方面理论应用研究;E-mail:yjxie@lnpu.edu.cn。

TH122; TH391.9

Adoi:10.3969/j.issn.1006-396X.2016.04.018