泄漏电缆在线故障监测及精确定位技术研究

2016-11-04车颜泽

车颜泽

摘 要:泄漏同轴电缆(漏缆)是解决铁路隧道、路堑等无线电磁波传播受限区段通信网络覆盖问题的主要方法,是保证车地数据交互的重要行车设备。泄漏电缆、天馈线系统的性能对铁路GSM-R移动通信网络的安全运行有着很重要的影响。但在漏缆的使用过程中,容易出现各种各样的故障,而且故障难以查找、定位和处理,严重影响着复杂地段无线系统的覆盖及行车安全,所以对泄漏电缆故障的检测和精确定位显得尤为重要。目前,针对中国铁路通信系统安全开发的GSM-R覆盖的漏缆在线监测故障精确定位系统刚刚开始应用。主要研究、介绍了漏缆的监测方式以及漏缆故障精确定位系统。

关键词:无线通信;故障检测;故障定位;定位系统

中图分类号:U285 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.18.139

泄漏电缆的性能对铁路GSM-R移动通信网络的安全运行有很重要的影响。漏缆及天馈等无源部件出现问题是漏缆故障的主要原因。随着GSM-R系统的开通与运行,设备质量、工程安装工艺、外力损坏等方面出现的问题容易使部分漏缆所连接的接头、跳线、天线等发生故障。但由于维护工作中的实际困难,例如受长大隧道、窗口时间、被动式巡检方式等因素的限制,有些故障很难被及时发现,所以漏缆故障检测及故障定位技术应用而生。

1 漏缆在线监测方法的研究

1.1 发射接收式(主从机方式)

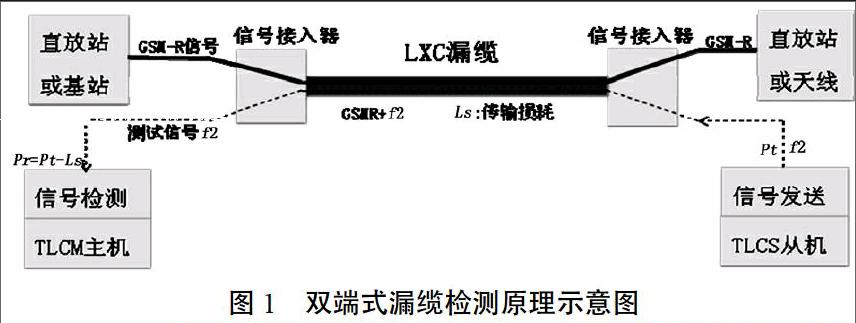

这种方式是在漏缆双端测试,具体原理说明如下。

发射机发射检测信号(功率P)进入被检测漏缆端口A,接收机在被检测漏缆另一端端口B接收该检测信号(功率P′),△P(漏缆损耗)=P-P′。检测整段的△P(漏缆损耗),当△P发生异常时,判定有故障。其中,P或P′的检测数据需要通过漏缆传输至同一端进行比较计算。

双端式漏缆的检测原理如图1所示,根据实际泄漏电缆传输损耗变化量ΔLs测量值,设置三种告警门限值:一般告警门限La1;重要告警门限La2;严重告警门限La3.当变化量ΔLs超过告警门限值时,产生相对应的告警。

一般告警:ΔLs>La1,由气候温湿度变化、漏缆腐蚀老化等因素引起。

重要告警:ΔLs≥La2,由漏缆外皮损坏、变形、接头进水等因素引起。

严重告警:ΔLs≥La3,由漏缆破损严重、断裂、接头松动等因素引起。

一般取La1=5 dB;La2=10 dB;La3=15 dB。

LRMS漏缆检测系统主、从机内置射频信号发射和接收模块,信号源输出给定频率f2的检测信号,通过信号接入器耦合至漏缆传输。从机LCS发射模块输出给定功率的检测信号Pt,主机LCM信号接收模块检测接收信号电平Pr。监控主机(LCM)对发射功率和接收功率等数据进行分析、处理,形成漏缆传输损耗测试值Ls′。与漏缆固有传输损耗值Ls进行比较,可以计算出ΔLs,从而判断漏缆状态是否正常,并将结果通过有线、无线方式传送至远程监控网管。

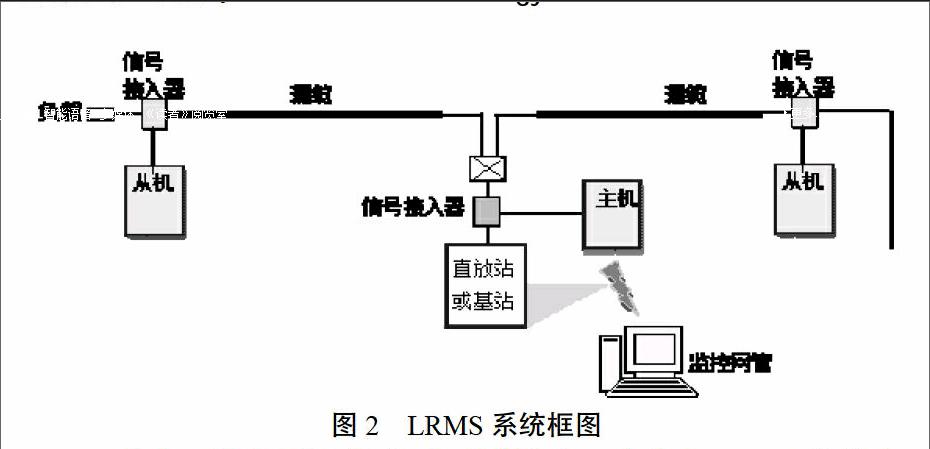

LRMS系统框图如图2所示,该系统由监测主机、从机和信号接入器三部分组成。主机管理多台从机,负责收集、分析、处理泄漏电缆状态数据,其内置远程通信模块,能将实时监测数据、设备工作参数等信息上传到远程LRMS监测中心(系统网管);从机根据主机发出的指令发送漏缆检测信号,回传检测数据和模块工作状态,并配合主机完成对漏缆的监测。

从机有两种类型,分别是LCS-Ⅰ(单端口)从机和LCS-Ⅱ(双端口)从机。单端口从机检测单向漏缆,配合一台主机使用;双端口从机检测双向漏缆,可以与2台主机配合使用,主要用于长隧道漏缆级联等场合。

信号接入器将漏缆监测信号接入到漏缆中传输,通过带通滤波器,避免通信信号与检测信号相互干扰。监控网管通过主机可以实时检测到漏缆和设备的状态,显示告警,记录设备状态、告警类型、告警时间、操作日志等信息,并可以设置主、从机的相关参数。

双端式漏缆监测的优点为测试简单、成本低,不足之处有:①不能定位漏缆故障。②为双端测试模式,即被测漏缆两端都需要电源配电箱,为双端测试的设备供电。在实际工程中,很难解决此类漏缆检测设备的供电问题。③监测系统不能独立于被监测的漏缆而工作,当漏缆损坏严重时,却无法检测到数据。④在工程实践中,发现此类监测的误告警频发,原因是2~3 km漏缆的累积误差会严重影响监测的报警门限。

1.2 主动式(故障定位)在线监测方式

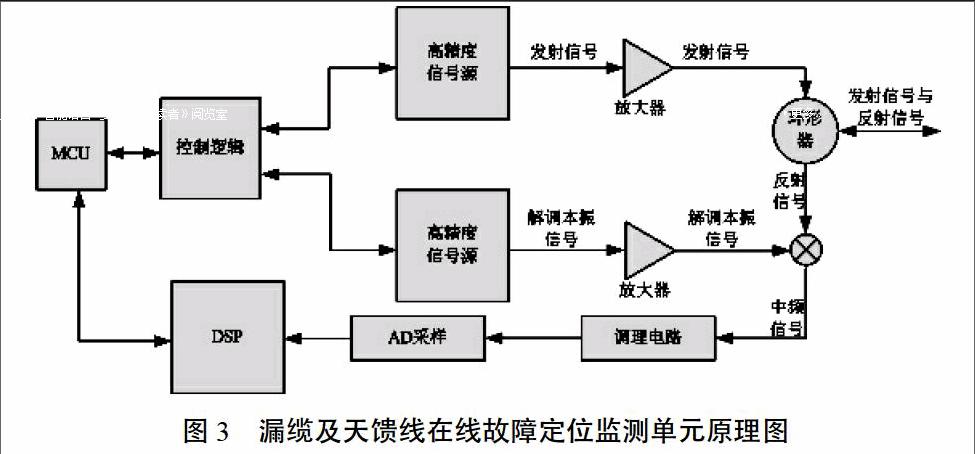

这种方式是在漏缆单端测试,具体原理是发出近似通信频率的检测信号,从被测漏缆的近端开始扫描测试,一直扫描测试至漏缆最远端,测试漏缆及所接的接头、跳线、调相头、避雷器、直流阻隔器、天线等整个漏缆链路每个位置的回波损耗和驻波值(每个位置的物理射频特性值),并显示出该不良点所在的具体位置。

故障定位监测单元的原理如图3所示。

MCU(Micro Control Unit)为微控制单元,其主要完成电源接入和系统控制。通过控制逻辑电路控制两路信号,一路通过环形器发射出去来探测故障,另外一路通过混频器与故障反射信号进行混频,解调出重要的中频信号进行故障分析。高精度信号源产生高精度的故障定位测试信号,以便实现高精度故障定位。DSP(Digital Signal Processing)为数字信号处理,DSP主要进行发射与接收信号的计算,得出准确的距离信息。

这种方式的主要不足之处在于技术复杂、成本较高。

2 漏缆故障定位系统的实现方案

漏缆及天馈线故障定位监测系统主要由漏缆检测单元、信号接入器、FSU(现场控制单元)、监控中心、数据传输链路等部分组成,如图4所示。

漏缆故障定位检测单元的主要功能是产生故障定位信号、处理信号和通信。故障定位信号插入器将故障定位监测单元产生的故障定位信号送进漏缆链路中,并将检测到的故障信号送回定位监测单元进行处理,计算出故障发生点的回波损耗和故障发生的位置,然后存储或转发。漏缆检测单元检测两段漏缆链路每个位置的回波损耗和驻波值,检测数据通过隧洞内的短光纤传至邻近基站(机房)内的控制单元FSU,再经传输网络传至监控中心。根据网管中心提供的漏缆及天馈线的在线故障定位监测数据,就可以及时发现第二小节中描述的各类漏缆及天馈线故障,并明确故障发生的确切位置,为及时排除故障提供了精确定位保障。

3 结束语

经过调查分析,并结合实际维护工作的要求,漏缆故障检测及精确定位的方式可以提高维护效率,并及时排除故障隐患,保障铁路通信和行车的安全。根据实验和实际使用情况,漏缆故障定位系统定位精确度较高(小于等于5 m),极大地提高了故障处理能力,相信漏缆故障监测及故障定位系统在今后能够更加能够适应铁路通信运行维护工作。

参考文献

[1]戴正航,阴同.GSM-R漏缆及天馈线在线监测系统在高速铁路中的应用[J].铁道通信信号,2014(09).

[2]宋扬.铁路通信漏缆实时监测系统的应用及实现研究[J].铁道标准设计,2016(07).

〔编辑:王霞〕