针对实时测温技术确定热处理工艺规范的研究

2016-11-03邱智海曾维平

邱智海 曾维平

摘要:热处理是在挖掘金属材料过程中重要的工艺过程,为了能够提高其调质热处理工艺产生的效果,需要对热处理过程中的加热温度、时间、冷却时间等关键的工艺参数进行测试和监控,以便能够科学地制定热处理的工艺规范,通过准确地制定工艺过程,进而能够得到较好的热处理效果。文章探讨了实时测温技术确定热处理工艺规范的要求。

关键词:实时测温技术;热处理工艺;规范要求;金属材料;计算机检测系统 文献标识码:A

中图分类号:TM762 文章编号:1009-2374(2016)26-0063-02 DOI:10.13535/j.cnki.11-4406/n.2016.26.030

对于目前来说,我国大多数企业都是通过应用测量热处理对加热炉中的温度进行加温,主要使其温度能够代替工件的实际温度,并且能够以此为依据确定温度的加热和保温时间。再通过检测冷却介质的方式对温度和工件在介质中的时间进行合理的控制,将工件放置在冷却的介质中,其中的温度在介质中实际的温度并没有监控。

1 试验方式

本文通过采用实时测温技术直接对工件的温度进行测试,在测试的过程中涉及到所有的温度和时间进行严格的监控,进一步能够实现对于工件采取热处理的实时监控,以此能够制定科学的热处理工艺制度,进而保障其工艺的效果和质量。

利用盘形低合金钢作为整个实验对象,将其与工件一同安放在专业的检测材料的组织中,再采用RJJ-75-9井式炉和回火炉对工件进行加工处理。采用计算机实时测温计数对其进行热处理工艺深入的研究。计算机在应用实时的测温计数能够连续地对工件进行热处理,以确保能够在处理过程中加热和冷却中的温度和时间能够有所稳定,这项技术通过计算机对实时监测和测温的原件进行组成。图1中显示的是采用力控制软件开发的多形通道计算机监测、显示并且记录的测温系统,利用K型镍铬-镍硅热电偶进行测试元件,通过将加热的电偶测温元件焊接在工件上,并且将其一同进入装炉。

本文采用计算机实施测温技术,能够保障连续对元件进行测量,针对于不同的部位和试样上测量温度数值和时间,对于得到所测量的数据进行分析与整理,以此来确定工件的热处理的过程中加热的温度和时间以及入油温度和时间,包括在油中工件停留的时间等一系列工艺参数,并且通过这个方式能够判断制定热处理的相关工艺规范。

2 实验结果与分析

2.1 实验过程

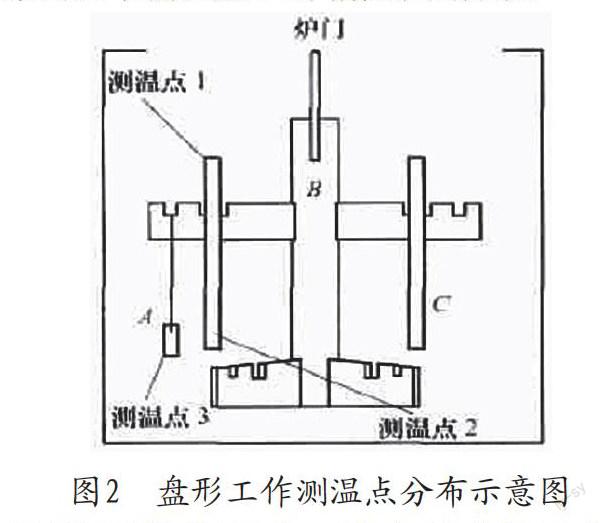

在每一个盘形工件的外径处,上下每一个部分都安置一个测温的中心点,随着在试样中心的位置为1个测温点,一共安装3个测温点。详情见图2所示:

根据有关工件的要求,其中采用的工艺参数基本为:淬火在加热时的温度为(870±10)℃,其中保温的时间为90min;回火加热的温度一般为(600±10)℃,保温的时间为120min;淬火的冷却介质温度应该控制在50℃以下,其中工件出油温度应该控制在100℃。由于三个测点的升温速度均不相同,其中测点3的温度提升最快,并且最先达到保温的温度,由于测点3是监控实时炉试样温度,因此式样的体积较小,导致升温迅速。通过淬火冷却的过程能够看出,测点3的降温速度最迅速,测点2的速度相对较慢,而测点1的速度最慢。由于测点3是监控随炉试样,其主要的体积较小,因此速度较快,但是由于测点3一般分布在盘形的工件下方,因此降温的速度基本比测点1较快。通过对3个测点分别进行监控,能够发现淬火和回火后组织速度不同,能够通过分析进行比对,可以得出淬火组织一般为马氏体。通过回火后的金相显微组织能够得出回火后的组织一般为回火索氏体。

2.2 结果分析

首先,通过几个注重的点能够反映出工艺结果,针对加热的温度和保温的时间得出,要不断根据工艺的要求,将热处理的使用炉设定加热保温的温度一般要保障在(870±10)℃,通过淬火的加热阶段能够得出,一旦盘形工件的底部测点2达到设定的加热温度时,顶部的测温位置在停滞39min后才能够达到设定的加热温度,显然这样的停滞现象是由于热处理中的炉内温度不够均匀才会导致的,因此为了能够使每个工件每个部位都能够达成奥氏体和均匀化的要求,在加热到温的时间计算就需要向后推迟30min。

其次,通过淬火的温度和时间进行思考,根据公式能够计算出这样的奥氏体在转化温度的时候Ac3为801℃,马氏体的转化温度应该为324℃。通过淬火过程冷却监控能够得出,在淬火前每个工件的测温点和试样测温点的温度应该在810℃以上,并没有发生任何的组织变化,也可以通过淬火后的组织并没有发现相对应的铁元素或者珠光体等有效组织,因此并没有得到一定的证实。在工件从出炉导入进油中总共需要33s,在工件先进入油的部分与最后倒入油的时间相差为3s。除此之外,进入油5min以后能够通过监测发现其中的实测温度应该低于100℃。通过上述的分析能够确定其中制定的保温温度大致为(870±10)℃是有效合理的,从出炉到入油的时间应该准确地控制在33s以内,入油5min以后就能够全面地结束淬火的过程,通过利用回火的温度和时间能够准确地得出相应的结论。为了防止由于淬火冷却温度较低引起的工件上出现裂痕,需要在将近100℃立刻结束淬火的冷却,并且要尽快地将工件转移至回火炉中进行回火处理。在工件进行回火的过程中,刚开始的加热温度大致为100℃左右,进而能够实现精准的控制过程。在工件每个部位能够看出由于温度停滞的现象不够明显,在回火保温的过程中对工件的各个部位进行忽略,以此能够保障工件每一个部位实际的加热温度不够同步的现象产生。

最后,通过试样的力学性能能够对随炉试验进行其性能的检测,通过结果数据能够看出:抗拉的强度为1010MPa,屈服的强度基本为915MPa,其中伸长率大致为18%,截面的收缩率为58%,其主要的硬度为295HBW,因此组织一般定义为回火索氏体,进而能够取得优质的热处理效果。

2.3 实验分析

首先,通过回火加热和冷却温度变化规律进行分析。在进行锻造钩尾框的调质进行热处理的工艺中,由于淬火是整个工件在组织和性能上的主要影响因素。对此需要针对获得过程和温度进行实时的监控。在淬火之后要及时地进行回火,将其加热到(600±10)℃,保温的时间为120min,由于其中存在合金的元素,因此在回火空冷的过程中速度对于组织的性能没有太大的影响。

其次,要对其中试样的力学性能和金相的组织进行思考与分析。利用性能和组织性进行测试的试样能够通过有本体取样的方式和随炉试块的两种模式。通过对试样进行全面的加工和对此性能进行统一的测试,通过实验的方式能够发现不同位置上的测点都能够代表出自身独特的性质,其中在本样进行随机取样的过程中,能够发现其中的三个测试点能够分别代表钩尾框的尾部、中部和头部三个位置。经过分析能够得知,钩尾框在进行调质处理的时候,其在处理前的材料和组织能够是珠光体和铁素体的结合,调质之后在材料的选择上一般均为均匀的回火索氏体。通过对钩尾框的其中测点进行研究,能够发现其中的两个测点温度位置进行拉伸和屈服的强度基本都会低于其他位置点的强度,主要是由于在淬火加热的过程中这两点的加热速度较慢,因此导致保温的时间较短。尽管如此,钩尾框的每个测点温度组织和其中力学的性能结果都能够满足有关规定的具体

要求。

最后,经过合理的对热处理进行工艺规范的严格制定方式,能够通过上述的分析数据得知,对于E级型钢锻钩尾框淬火热处理可以采用以下热处理的工艺规范:在淬火加热过程中,温度要保障在(920±10)℃中,其中主要的保温时间要控制在120min;从出炉一直到入水的时间不能多于40s;其中在淬火前保障水温能够控制在28℃左右;钩尾框要在水中停留3min左右;工件在出水的时候其中温度要小于200℃。

3 结语

为了能够采用实施测温的技术对于工件进行监控,其中监控的工件在进行热处理加热和冷却的过程中,其主要的温度和时间都能够成为科学制定热处理的工艺规范标准。通过利用实施测温的技术能够用来进行对热处理工艺过程中进行严格的控制,保障其中工件的质量足够稳定,进而能够实现热处理优质的效果。

参考文献

[1] 张雄飞.基于实时测温技术的热处理工艺规范研究

[J].金属加工(热加工),2010,(13).

[2] 龚恒.碳素钢热处理温度非接触式测量系统研究[D].西南大学,2014.

[3] 李卫京,张高洁,杨智勇,韩建民.实时测温技术在调质热处理中的应用[J].北京交通大学学报,2011,(1).

[4] 陈先华,刘娟,张志华,潘复生.镁合金热处理的研究现状及发展趋势[J].材料导报,2011,(23).

[5] 潘健生,顾剑锋,王婧.我国热处理发展战略的探讨[J].金属热处理,2013,(1).

[6] 陈汉龙,严媛媛,何群彪,戴晓虎,周琪.温和热处理对低有机质污泥厌氧消化性能的影响[J].环境科学,2013,(2).

作者简介:邱智海(1973-),男,湖南衡阳人,湖南有色金属职业技术学院高级工程师,研究方向:金属材料、粉末冶金;曾维平(1983-),男,湖北荆州人,湖南有色金属职业技术学院高级工程师,研究方向:化工系统工程。

(责任编辑:蒋建华)