1050MW机组单台100%汽动给水泵机封优化设计

2016-11-03陈鹏黄鹤林

陈鹏 黄鹤林

摘要:某厂新型2×1050MW燃煤发电机组采用单台100%容量汽动给水泵,2号机组在前期调试中出现机械密封水温度偏高现象,并在机组168小时满负荷试运过后投产不久,出现由于机械密封水温度异常升高引起机组非停事件。文章分析了该泵由于刷式机械密封结构存在设计缺陷而造成机械密封水温度偏高的机理,通过结构优化设计解决了机械密封水温度偏高问题。

关键词:百万机组;100%容量;汽动给水泵;机械密封;刷式密封;迷宫式密封 文献标识码:A

中图分类号:TK284 文章编号:1009-2374(2016)26-0034-03 DOI:10.13535/j.cnki.11-4406/n.2016.26.017

某厂新型2×1050MW燃煤发电机组为引进技术设计生产,采用多项国际先进技术,一次中间再热、四缸四排汽、单轴、双背压、九级回热抽汽式结构,所配单台100%汽动给水泵更是机组设计布置的一大亮点。而目前百万机组采用单台100%容量汽动给水泵也是主流趋势,可以大幅降低给水系统的控制复杂度及场地使用面积,提升给水效率。但同时采用单台泵也出现了不可避免的可靠性问题,即每台机组给水泵只有一台而无备用时,若出现汽动给水泵跳机必将导致机组跳机的尴尬局面,这就降低了给水系统的可靠性。因而机组单台给水泵布置形式对泵体结构及控制可靠性提出了较高要求,对汽动给水泵机械结构进行深入研究优化并提高给水泵可靠性是机组单台给水泵布置研究领域的重点。而由于百万机组单台给水泵给水各项参数指标要求苛刻,泵体结构设计相对于低参数机组多台给水泵复杂,目前国内暂无厂家能完全独立生产百万机组单台汽动给水泵,因而其结构设计优化也是百万机组单台给水泵研究领域的难点。

机械密封是汽动给水泵的关键构件之一,其作用是密封泵体动静间隙减小,阻止泵体内部输送的介质外泄。而机械密封的关键构件便是运行中一直摩擦的动静环,由于动环与静环之间存在一定厚度的液体膜,防止了动静环之间发生干磨。但是一旦由于某种原因导致动静环之间磨损增大,则机械密封水温度会迅速升高,同时磨损也会导致动静环间隙增加而进一步引起泵体输送高温介质发生泄漏,机械密封水温度进一步增加。机械密封的工作情况会直接反映到机械密封水温度这一指标上,其能够有效监视机械密封的动静环磨损及给水泄漏情况,是给水泵运行时的跳机保护值。

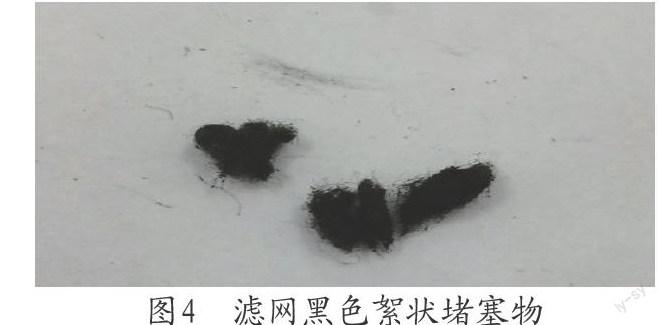

2号机组在前期调试期间存在机械密封水温度偏高问题,但受备件运行所限只采取临时措施对机械密封水冷却器降温,而在168小时满负荷试运结束一个月后汽动给水泵由于非驱动端机械密封水温度超停机值跳机,并进一步导致机组在900MW负荷时跳机,对电网造成巨大冲击。经现场检查发现机械密封水回水滤网被黑色棉絮状物质堵塞,直接造成密封水断流并无法冷却,进一步对棉絮状物质化验表明其为凯夫拉材质,与机械密封动静环刷式密封刷材质相同,由此推测机械密封刷式结构磨损并导致材料脱落堵塞滤网,造成机械密封水温度升高并跳机。对比检查1号机对应滤网,同样发现少许黑色棉絮状物质,经化验也为凯夫拉材料,由此可进一步推测密封刷磨损并不是装配间隙及尺寸偏差造成的,而是刷式密封结构的设计存在缺陷,因此对刷式密封结构进行优化设计改造刻不容缓。

结合上述情况,本文详细讨论了机械密封水温度超限导致汽动给水泵跳机的过程及原因,并设计采用迷宫式密封结构替代刷式密封结构,论证了两种结构在百万机组单台给水泵中应用的优劣性,为迷宫式密封结构的进一步应用提供数据支撑。

1 给水泵及机械密封结构介绍

本型汽动给水泵为某英国知名汽泵制造商生产,泵轴转速随给水流量及负荷变化,最高转速为4812r/min,泵体给水入口额定压力为3.0MPa,出口额定压力为33.5MPa,给水温度范围为185.2℃~187.7℃,高参数大容量是本型给水泵的主要特点。

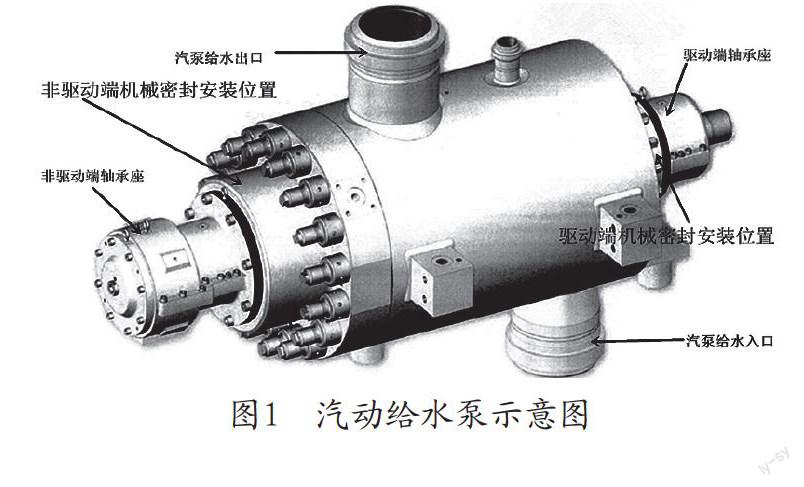

汽动给水泵外部壳体采用整体筒体式结构设计,泵芯包为水平、五级离心叶轮式布置,并且设计成可以整体从泵外筒体内抽出的结构,芯包内包括泵体主要部件。泵体轴系通过同轴布置的小汽轮机驱动,与其连接方式为叠片半挠性联轴器连接,联轴器与轴系通过液压过盈配合连接,无销键等额外连接结构。泵壳与泵轴的密封形式为机械密封,其中共有两道动静环密封结构,正常运行中没有密封水泄漏。轴承配置包括非驱动端的复合双止推轴承及轴颈轴承,驱动端的轴颈轴承,每个轴承从同小汽轮机共用的润滑油系统得到冷却和润滑,结构示意如图1所示:

给水泵驱动端和非驱动端各一套机械密封,结构尺寸均相同,具体结构见图2。该机械密封为整装式结构,依靠动环与静环间微薄的水膜密封介质的外漏。动环碳纤维结构,同时在动环靠泵体侧采用浮动式设计一唇口,唇口加装凯夫拉材质封严刷防磨损,静环为碳化硅。动静环之间的水膜既起到润滑的作用,同时也带走动、静环摩擦产生的热量。机械密封的冷却包括两个部分:一部分是机械密封冷却夹套的冷却,该夹套是通过闭式循环水冷却;另一部分是机械密封水的冷却,该冷却是密封水循环通过冷却器得到冷却,该冷却器用闭式水作为冷却水源。参与完动、静环密封的水温升高,由泵效环(相当于叶轮)驱动到机械密封水的流出腔室,再通过密封水冷却出水管流出机封,流向密封水冷却器,冷却后通过密封水冷却进水管流回到机械密封动静环所在腔室,完成密封水的冷却循环。其中驱动端与非驱动端各一个冷却器,采用闭式水对机械密封水进行冷却,机械密封水冷却器见图3所示。

机械密封水的冷却循环使动静环腔室维持在正常的较低水温,而设置凯夫拉材料封严刷的主要目的是进一步隔离机械密封水冷却腔室与泵体高温给水通道,防止给水泄漏引起机械密封冷却水温度过高。

2 机械密封水温度高原因分析

1号机组2015年2月投产后,汽动给水泵两端机械密封水温偏高,夏季时达到65℃左右,随着机组负荷加到100万千瓦时,机封水温最高达75.3℃,且仍有上升趋势。温度保护测点位于机械密封水至冷却器的管道上,保护值设定为90℃停泵。考虑到设备运行情况,现场采用冷却器外部喷淋自来水帮助冷却机械密封循环水管的措施,使密封水温度维持在60℃左右,并定时清洗机械密封水进入冷却器前的滤网,多次清洗中发现滤网上有少量黑色絮状物。

2号机组于2015年9月结束168小时满负荷试运后投产,其汽动给水泵两端机械密封水同样存在温度偏高现象,现场采取了同1号机相同的措施。10月14日,机组负荷稳定在900MW,其他设备参数稳定,给水泵非驱动端机械密封水温度在2min时间内,由61.07℃快速升至90℃(达到跳泵值),汽动给水泵组跳闸,锅炉断水保护动作,2号机组跳闸,首出为“汽泵全停MFT”。停机后,清洗机械密封水进入冷却器前滤网,发现该滤网上有大量黑色絮状物。

跳泵后技术人员立即调取现场设备监控数据,发现机械密封水温偏高时,汽动给水泵各轴承润滑油温度及轴承振动正常,固排除外在因素对机械密封水温度的影响。

在机械密封水管路清洗干净后,进一步采用超声波流量测量仪分别对机械密封夹套的闭式水流量、机械密封冷却水冷却器的闭式水循环流量、机械密封水冷却循环流量进行了测量。发现三个值都满足设计要求,而最后一个值比设计值偏小。由于密封水循环冷却过程中须克服多种阻力和损失,需要机械密封的泵效环提供足够的动力。检查随机原装备品机械密封,发现该泵效环位置,没有加工成型较深的凹齿,不能提供给机械密封水循环足够动力,所以循环流量比设计值偏小,不能及时带走机械密封产生的热量。综合判断该型号机械密封的泵效环不能满足工况要求。

利用机组停运机会,拆卸汽动给水泵两端机械密封。拆卸检查过程中,发现机械密封水流出腔室有大量黑色物质,如图5所示,其同冷却器前滤网上黑色棉絮状物质沾染物类似。将机械密封返厂并就该黑色物质进行化验,结果确定为石墨材料,同动静环上的材料相同。进一步化验其冷却器前滤网上絮状物,化验结果与刷式密封上的柔性物质相同为凯夫拉材料。解体机械密封,结构解体结果和化验结果一致,见图6,即黑色物质来源于动静环的磨损,絮状物来源于刷式密封的磨损。同时解体发现动静环有磨损痕迹,隔离动静环腔室与泵轴端的挡圈有磨损破坏的残片,刷式密封上柔性物质所剩无几,见图7所示。由此可以明确判断,机械密封水冷却器入口滤网黑色棉絮状物质来源于凯夫拉材质刷式密封结构磨损脱落。

综合上述分析,导致机械密封冷却水温度升高并跳泵的直接原因有两点:卡夫拉材质封严刷磨损严重,一是导致材质脱落堵塞机械密封冷却水滤网并导致机械密封水回水断流;二是导致动静间隙增加,泵体输送高温给水泄漏增加。两个因素共同作用导致机械密封水温度升高。而根本原因便是卡夫拉材质封严刷设计的不合理导致动静环的严重磨损,因而需对刷式封严结构进行优化设计,改善其密封特性。

3 机械密封结构优化设计

对凯夫拉材质刷式封严结构优化设计可以从两个方面着手:一是不改变原结构形式,采用新型耐磨材料替代凯夫拉材料;二是改变刷式封严结构,采用其他密封结构形式,如蜂窝式密封、迷宫式密封及蓖齿式密封等。凯夫拉这种新型材料具有密度低、强度高、韧性好、耐高温及易于加工和成型的优良特点,其强度为同等质量钢铁的5倍,但密度仅为钢铁的1/5,具有坚韧耐磨的优良特性。因此选择更加耐磨的材料替代卡夫拉材料无较大可能性,进而将刷式封严结构更改为其他密封结构是最佳选择。

采用蜂窝式密封结构时动静环间隙较小,蜂窝结构需采用可磨损材料以减小动静环磨损,因而采用这一设计的系统一般应不受到磨损材料脱落的影响。本文中机械密封水滤网易受磨损掉落材料堵塞并引起机械密封水温度偏高,因而采用蜂窝式密封结构替代原刷式封严结构的方法并不可取。蓖齿密封结构同样是一种有效的密封方式,但由于其结构包含大量蓖齿,蓖齿由于其尖端结构薄弱而易磨损,因而其动静间隙要求较大,其密封可靠性相对迷宫式密封及蜂窝式密封较差。同时蓖齿密封结构的薄弱也使得其不适合于高压力梯度领域,本文所述汽动给水泵泵体输送给水额定压力为33.5MPa,机械密封腔室及密封水管道额定压力为0.6MPa,可见密封位置存在巨大的压差,这也使得蓖齿密封结构不适合于本型给水泵机械密封。

迷宫式密封结构强度好,能够适用于高压力梯度场合,同时由于其密封性能良好,可以采用机械密封本体合金钢材料制造迷宫式密封结构密封齿,配合一定的动静间隙可获得良好的防磨特性,同时轻微磨损掉落不会产生棉絮状堵塞物质。因而对于本型百万机组单台100%容量汽动给水泵机械密封,采用迷宫式密封结构替代原刷式密封结构是最佳选择。

设计优化方案更改刷式密封结构为迷宫式节流结构,并取消了原有挡圈,具体示意见图8所示。迷宫节流结构能减少动静环腔室低温密封水与轴端高温介质的热交换,同时避免了刷式密封材料磨下后,堵塞密封水冷却循环管路,降低循环流量的风险。原有挡圈的结构强度低,更换后的迷宫节流结构取消了挡圈结构,强度有了很大提升。尽管这对运行方式提出了更高要求,泵启停时升降温速度必须控制在3℃/min范围内,运行时需保持泵的振动优良以避免动静环产生较大摩擦,但上述两点就泵体运行控制而言并不存在难点。

同时在机械密封泵效环位置,加工深的凹齿,泵效环位置加工的凹齿,就如同给泵效环加上合适的叶轮,提供更大动力并驱动机械密封水循环,把流量提到设计要求,快速带走动静环摩擦及高温部件传递过来的热量。封严结构更换后加工新型机械密封并安装于2号机组汽动给水泵两端。更换后在运行中重新测量机械密封水循环流量,其值满足设计要求。同时对不同汽泵转速及闭式冷却水条件下的机械密封水温度进行监测,结果表明在给水泵相同转速及闭式冷却水温度工况下,机械密封水温度比更换前低10℃左右,并在汽泵运行每隔24小时清洗密封水冷却器前滤网,清洗周期为1个月,未发现黑色絮状物及其他磨损脱落物质。同时对1号机组汽动给水泵做了相同处理,处理后汽动给水泵运行情况和2号机组相同。

综合上述情况可以判断,本型汽泵机械密封结构中迷宫式结构密封性及可靠性优于刷式密封,能够有效保证机组稳定运行。

4 结语

(1)百万机组单台100%容量汽动给水泵布置相对于多台给水泵布置具有运行控制系统简单、结构紧凑等诸多优点,但同时对汽动给水泵机械结构可靠性提出了更高要求;(2)汽动给水泵机械密封应充分考虑到动静环摩擦脱落物质堵塞冷却水滤网的可能性;(3)通过将本型汽动给水泵刷式密封结构设计更换为迷宫式密封结构,动静环磨损脱落物堵塞滤网的可能性完全消除,汽泵机械密封及汽泵可靠性得到大幅提升。

参考文献

[1] 广东电网公司电力科学研究院.汽轮机设备及系统

[M].北京:中国电力出版社,2013.

[2] 鄢传武.给水泵机械密封温度过高的原因分析[J].西北电建,2009,(1).

[3] 徐世君.温度对机械密封的影响及分析方法[J].机械制造与研究,2007,36(5).

[4] 金杰.蜂窝式密封在汽轮机上的应用[J].华北电力技术,2007,(3).

[5] 林军,黄春江.迷宫式密封装置的结构与特点[J].化学工程师,1998,(3).

[6] 吴丁毅.直通式蓖齿封严特性的实验研究[J].推进技术,1997,(3).

作者简介:陈鹏(1976-),男,辽宁葫芦岛人,神华神东电力重庆万州港电有限责任公司中级工程师,工程硕士,研究方向:大型火力发电厂设备管理。

(责任编辑:黄银芳)