强烈段塞流抑制措施模拟研究

2016-11-03张爱娟唱永磊

张爱娟, 唱永磊

(1.中国石油大学胜利学院 油气工程学院,山东 东营 257000; 2.中海油研究总院,北京 100000)

强烈段塞流抑制措施模拟研究

张爱娟1, 唱永磊2

(1.中国石油大学胜利学院 油气工程学院,山东 东营 257000; 2.中海油研究总院,北京 100000)

海底管道由于立管系统的存在,强烈段塞流是在低输量下经常出现并且危害最严重的一种流动状态。对某井口平台至中心平台的湿气管线的强烈段塞流特性进行模拟研究,总结分析可行的强烈段塞流抑制措施,选取节流法、气举法、气举节流结合法和多相泵控制法进行模拟,并分析其抑制效果。结果表明,节流法和气举法能完全消除段塞流的影响,多相泵控制法只能够减弱段塞流的周期性变化特性。

强烈段塞流;抑制;OLGA

对于强烈段塞流,根据段塞流的形成机理,目前众多学者提出的强烈段塞流的抑制措施主要从设计、工艺调整和增加附属设备三方面考虑。

从设计角度提出的强烈段塞流抑制措施包括:(1)减小立管直径,增加气液流速;(2)段塞流捕集器的设计,段塞流捕集器的作用一是有效的分离和捕集段塞保证下游设备正常工作,二是作为气体的临时存储容器。从工艺调整方面考虑,提出的段塞流抑制措施包括:(1)提高产量,通过提高产量来提高气体流速改变流型,但是这种方法在油气田开采后期减产阶段很难实现;(2)节流法,通过立管顶部的节流阀可以控制强烈段塞流,Z.Schmidt[1]、Y.Taitel[2]和 M.A.Fargalhy等[3]人曾研究节流法在现场的应用并给出理论上的解释;(3)B.T.Yocumt提出增加回压法[4-5],这种方法必须显著增加回压才能有效,增加回压降低管线流通能力并对油藏造成不利影响。从增加附属设备方面考虑提出的段塞流抑制措施包括;(1)气举法, Schmidt、Jansen、Johal、Tengesdal等人根据不同的现场情况分别提出过基部气举法、气举与节流嘴联合抑制法、多相流立管基部气举法和旁通管气举法;(2)多相泵法,V.Henriot等[6]提出利用多相泵可以提高液体的流动能力,使其可以举升至立管顶部避免在立管底部的聚集从而消除段塞流;(3)小型预分离器法[7],荷兰壳牌石油公司提出在段塞流捕集器前增加具有控制阀的小型分离器实现气液的初步分离[8-9]。

通过对节流法、气举法、节流与气举结合法和多相泵控制法等强烈段塞流抑制措施的模拟研究,为现场选择抑制段塞流抑制方法提供借鉴。

1 节流法抑制效果模拟分析

OLGA模型中管线出口的节流阀的开度分别设置0.4、0.3、0.2、0.1,对节流法强烈段塞流抑制措施进行模拟[10-11]。

1.1对立管底部压力的影响

不同节流阀开度下的立管底部压力模拟结果如图1所示。当不采取任何强烈段塞流抑制措施时,立管底部的压力波动范围为6.85~7.85 MPa,并呈现周期性变化,循环周期为12 min。从图1中可以看出,节流阀开度设置为0.4时,与不采取任何措施的工况比较,并没有较好的改善效果;节流阀开度设置为0.3时,在模拟开始的80 min内,压力在7.2~7.4 MPa, 80 min之后,立管底部的压力最高值升高至7.85 MPa,波动幅度增大至0.65 MPa,不能起到稳定的抑制强烈段塞流的作用;节流阀开度设置为0.2时,立管底部压力基本维持在7.4~7.5 MPa,起到了较好的强烈段塞流抑制效果;节流阀开度设置为0.1时,立管底部压力波动范围最小,强烈段塞流特征已完全消除。但是由于节流阀开度过小,立管底部的压力高达8.1 MPa,会使气井回压升高,可能会造成气田减产。如果单独采用节流法控制强烈段塞流,建议节流阀开度设置为0.2,阀门开度设置为0.2时即达到了抑制强烈段塞流的效果,井口回压又不致过高。

图1 节流法立管底部压力变化

Fig.1Pressure at riser bottom with choking

1.2对出口液体流量的影响

不同节流阀开度下的出口液体流量模拟结果如图2所示。当不采取任何强烈段塞流抑制措施时,管线出口液体流量波动范围为0~770 kg/s,并呈现周期性变化,循环周期为12 min左右,并且每个循环周期内8 min左右的时间液体流量为0,出现液体断流现象。由图2可以看出,当节流阀开度设置为0.4时,管线出口液体流量波动范围为0~260 kg/s,虽然波动范围仍然较大,相比与不采取任何强烈段塞流抑制措施时相比降低了66%,并且管线出

口出现液体断流的时间明显缩短;当节流阀开度设置为0.3时,管线出口液体流量波动范围降低至0~150 kg/s,强烈段塞流抑制效果有所改善,但出口液体流量仍呈周期性变化;当节流阀开度设置为0.2时,管线出口液体流量基本维持在23 kg/s左右,出口液体流量的变化已不具有周期性特征,短时间内会出现在10~30 kg/s内波动,波动幅度20 kg/s已经在油气分离器和凝析油处理设备的可接受范围内,不会影响设备的稳定运行。当节流阀开度设置为0.1时,管线出口液体流量稳定在23.6 kg/s,强烈段塞流中的液体流量变化特征已经完全消除。

图2 节流法出口液体流量变化

Fig.2Liquid flow rate with choking

2 气举法抑制效果模拟分析

在OLGA模型中的管线系统立管底部添加SOURCE作为气举的气源,流量分别设置11.1、16.7、22.2、27.7 kg/s,分别对应管线入口质量流量36.2 kg/s的30%、45%、60%和75%,对气举法强烈段塞流抑制措施进行模拟[12-13]。

2.1对立管底部压力的影响

不同气举气体流量下的立管底部压力模拟结果如图3所示。模拟时间的前60 min内没有采取任何强烈段塞流的抑制措施,立管底部的压力波动范围为6.93~7.80 MPa,波动变化周期为12 min。从模拟时间第60 min起立管底部开始注气,由图4气举法立管底部压力变化模拟结果可以看出,随着注气流量的增加压力的波动范围逐渐减小,注气流量为11.1 kg/s 时立管底部压力波动范围为6.95~7.71 MPa;注气流量为16.7 kg/s时立管底部压力波动范围为7.00~7.40 MPa;注气流量为22.2 kg/s时立管底部压力波动范围为7.05~7.15 MPa;注气流量为27.7 kg/s时立管底部压力波动范围为7.06~7.12 MPa。压力波动的最低值随着注气流量的增加而提高,这是因为随着注气流量的增加立管中的流动摩阻增大。

图3 气举法立管底部压力变化

Fig.3Pressure at riser bottom with gaslift

2.2对出口液体流量的影响

不同气举气体流量下的出口液体流量模拟结果如图4所示。当未采取抑制强烈段塞流时管线出口液体流量波动范围0~770 kg/s,波动变化周期12 min左右,在循环周期内长达8 min出现液体断流现象。模拟时间为60 min立管底部开始注气,当注气流量为11.1 kg/s时出口液体流量波动范围0~557 kg/s,断流时间缩短;当注气流量为16.7 kg/s时出口液体流量波动范围为0~269 kg/s;当注气流量为22.2 kg/s时出口液体流量波动范围为13~85 kg/s,液体断流现象消失;当注气流量为27.7 kg/s时出口液体流量波动范围为28~54 kg/s。

图4 气举法管线出口液体流量变化

Fig.4Liquid flow rate with gaslift versus time

3 气举与节流结合法抑制效果模拟分析

由节流法与气举法的模拟结果可以看出,立管顶部节流与立管底部注气都能够起到消除段塞流的作用。但单纯采用节流法时阀门开度过低造成井口回压过高,对油气田提高产量不利;单纯采用气举法时,注气流量22.2 kg/s(管线入口流量的60%)以上才能明显起到抑制强烈段塞流的作用,注气流量过大时气源难以解决,并且压缩机运行能耗较大。将这两种方法结合进行模拟,模拟工况如下:(1)节流阀开度0.4+立管底部注气流量11.1 kg/s;(2)节流阀开度0.4+立管底部注气流量16.7 kg/s;(3)节流阀开度0.3+立管底部注气流量11.1 kg/s;(4)节流阀开度0.3+立管底部注气流量16.7 kg/s。

3.1对立管底部压力的影响

立管底部压力变化模拟结果如图5所示。从图5中可以看出,节流阀开度为0.4的同时立管底部注气量为11.1 kg/s时起到了明显的抑制压力波动的作用,并且注气流量11.1 kg/s即只有管线入口注气流量的30%,降低压缩机运行费用,立管底部压力峰值为7.24 MPa,不会因为井口回压过高造成气田减产。

图5 气举节流法立管底部压力变化

Fig.5Pressure at riser bottom with gaslift & choking

3.2对出口液体流量的影响

出口液体流量变化模拟结果如图6所示。由图6可以看出,节流阀开度0.4+立管底部注气流量11.1 kg/s;节流阀开度0.3+立管底部注气流量11.1 kg/s;节流阀开度0.3+立管底部注气流量16.7 kg/s,这三种工况下出口液体流量基本达到了稳定状态,已经不具有强烈段塞流的出口液体流量大幅度波动特征。

综合考虑井口回压大小、压力和流量的稳定性,节流阀开度0.4+注气流量为11.1 kg/s的方法是最适宜抑制强烈段塞流的工况。

图6 气举节流法出口液体流量变化

Fig.6Liquid flow rate with gaslift & choking

4 多相泵控制法抑制效果模拟分析

强烈段塞流形成的机理是气体流速较低,携带液体的能力较差,在立管中,液体没有足够的能量上升至立管顶部。多相泵可以无需进行相分离而升压,因此在立管系统中安装多相泵可以起到抑制强烈段塞流的作用。根据安装位置不同,可以分为立管底部安装和立管顶部安装两种方式。

OLGA瞬态多相流模拟软件中的多相泵模块可以用于多相泵(容积式和离心式)计算,优化多相增压,设计和操作分析。在未采取任何抑制措施的段塞流的模拟基础上,分别在模型中的立管底部和顶部添加多相泵,多相泵参数设置如下:转速为1 200 r/min, 排量2 000 m3/d,升压6.0 MPa,效率70 %。

4.1多相泵安装在立管底部

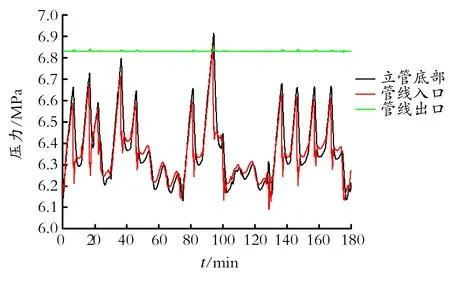

将多相泵安装在立管底部时,管线入口压力、立管底部压力和立管顶部压力模拟结果如图7所示。从图7中可以看出,多相泵安装在立管底部时管线入口压力明显降低,在6.2~6.4 MPa内波动,波动范围相比于未采取措施抑制强烈段塞流时显著降低,说明能够削弱强烈段塞流周期性波动现象。

图7 立管底部安装法压力变化

Fig.7Pressure with pump located at riser bottom

4.2多相泵安装在立管顶部

将多相泵安装在立管顶部时,管线入口压力、立管底部压力和立管顶部压力模拟结果如图8所示。多相泵安装在立管顶部,相比于未安装多相泵的情况下立管底部压力和管线入口压力都显著下降,但是其波动范围为6.2~6.7 MPa,虽然不具有严格的周期性变化特征但波动幅度仍然较大。

管线出口液体流量变化如图9所示。从图9中可以看出,多相泵安装在立管底部与顶部的出口液体流量波动范围分别为0~200 kg/s和0~350 kg/s,相比于未采取抑制措施波动范围减小,立管底部安装法的抑制效果优于立管顶部安装。

图8 立管顶部安装法压力变化

Fig.8Pressure with pump located at riser top

图9 多相泵控制法出口液体流量变化

Fig.9Liquid flow rate with pump

综合压力波动与流量波动的抑制效果来看,多相泵安装于立管底部和安装于立管顶部都能够抑制强烈段塞流,但是均未达到完全消除波动特性的效果。底部安装的效果优于顶部安装,多相泵安装于立管底部的安装维护费用过高,并影响管线的清管作业。安装多相泵的优点是管线入口的压力显著下降,在油气田开发后期,采用这种方法抑制强烈段塞流的同时可以减小井的回压增加产量。

5 结论

从设计、工艺调整和增加附属设备三个角度分析段塞流抑制措施的可行性与优缺点。采用OLGA软件选取节流法、气举法、气举节流结合法和多相泵控制法进行模拟,并得出如下结论:

(1) 采用节流法阀门时开度设置小于0.2能完全消除段塞流的影响;

(2) 采用气举法时气源流量大于管线入口流量的60%能完全消除段塞流的影响;

(3) 气举与节流结合法中节流阀开度0.4和注气流量为入口流量的30%达到了最好的抑制效果,降低了注气量又不致管线入口压力过高;

(4) 多相泵控制法只能够减弱段塞流的周期性变化特性,但能够显著降低管线入口压力,对提高气

田产量有利,多相泵安装在立管底部的抑制效果优于安装在立管顶部。

[1]Schmidt Z, Brill J P, Beggs H D. Choking can eliminate severe pipeline slugging[J]. Oil & Gas Journal, 1979, 77(46): 230-235.

[2]Jansen F E, Shoham O, Taitel Y. The elimination of severe slugging-experiments and modeling[J]. International Journal of Multiphase Flow, 1996, 22(6): 1055-1072.

[3]Farghaly M A. Study of severe slugging in real offshore pipeline riser-pipe system[C]//5th SPE Middle East oil show.Richardson, TX,USA:AIME,1987:299-314.

[4]Yocum B T. Offshore riser slug flow avoidance: mathematical models for design and optimization[C]//SPE European Meeting.[S.L.]:Society of Petroleum Engineers, 1973.

[5]杨帆, 周晓. 弯管中段塞流的数值模拟[J]. 辽宁石油化工大学学报,2014,34(5):23-27.

Yang Fan,Zhou Xiao. Numerical simulation of slug flow in the elbow[J]. Journal of Liaoning Shihua University,2014,34(5):23-27.

[6]Henriot V, Courbot A, Heintze E, et al. Simulation of process to control severe slugging: Application to the dunbar pipeline[R].SPE 56461,1999.

[7]Kovalev K, Cruickshank A, Purvis J. The slug suppression system in operation[R]. SPE 38541, 2003.

[8]Sarica C,Tengesdal J.A new technique to eliminate severeslugging in pipeline/riser systems[R]. SPE 63185, 2000.

[9]Farghaly M A.Study of severe slugging in real offshore pipeline riser-pipe system[R]. SPE 15726 . 1987

[10]程兵, 喻西崇, 李清平. 深水立管严重段塞流控制方法及其模拟分析[J]. 天然气工业, 2011, 31(4): 89-94.

Cheng Bing, Yu Xichong, Li Qingping. The analysis of control method and simulation of severe slug flow in deepwater riser system[J]. Periodical of Gas, 2011, 31(4): 89-94.

[11]Schmidt Z,Brill J P,Beggs H D.Choking can eliminate severe pipeline slugging[J]. Oil and Gas Journal, 1979,77(46):230-238.

[12]Hill,T. J.Gas injection at riser base solves slugging, flow problems[J]. Oil & Gas Journal,1990,88(9):245-250.

[13]Tengesdal J O. Investigation of self-lifting con-cept for severe slugging elimination in eeep-water pipeline/riser systems:[D]. USA:The Pennsylvania State University,2002.

(编辑王亚新)

The Simulation Study on Control Technology of Severe Slugging

Zhang Aijuan1, Chang Yonglei2

(1.SchoolofPetroleumEngineering,CollegeofShengli,ChinaUniversityofPetroleum,DongyingShandong257000,China; 2.CNOOCResearchInstitute,Beijing100000,China)

Considering riser system in subsea pipeline, severe slug is a common and harmful flow pattern under low flow rate. A certain condensate gas pipeline from wellhead platform to central platform is selected to be studied. The slug flow characteristics and suppression effects of choking, gas lifting and multiphase pump controlling are simulated with OLGA. The impact of slug flow can be eliminated by choking and gas lifting controlling, while periodic variation characteristics of severe slugging can only be weakened by multiphase pump controlling.

Severe slug; Inhibition; OLGA

1006-396X(2016)03-0092-05

2016-03-22

2016-04-10

山东省教育厅科技计划项目(J12LD60)。

张爱娟(1987-),女,硕士,从事多相管流集油气田及输技术研究;E-mail:amberzaj@163.com。

TE832

Adoi:10.3969/j.issn.1006-396X.2016.03.018

投稿网址:http://journal.lnpu.edu.cn