某型汽车变速箱用深沟球轴承故障分析

2016-11-03王多亮尚延峰邓彦龙

王多亮,尚延峰,邓彦龙

某型汽车变速箱用深沟球轴承故障分析

王多亮1,尚延峰2,邓彦龙3

(1. 哈尔滨轴承集团公司 制造技术部,黑龙江 哈尔滨 150036;2. 哈尔滨轴承集团公司 小型圆锥轴承分厂,黑龙江 哈尔滨 150036;3. 哈尔滨哈轴精密轴承制造有限公司,黑龙江 哈尔滨 150036 )

针对某型车变速箱轴承早期疲劳剥落、导致变速箱异响的问题,对故障轴承的外观、尺寸、硬度、组织、工作表面烧伤等情况进行了检测分析,确定了产生该现象的原因为异物进入。制定了相应的预防措施,避免该类故障的再次发生。

汽车变速箱;深沟球轴承;早期疲劳剥落,异物进入

1 前言

汽车变速箱是进行动力转换的机械设备。汽车变速箱轴承主要对变速器齿轮起支承作用,对于汽车安全运行非常重要。某汽车变速箱输出轴支承轴承,结构为单侧带卷边防尘盖的深沟球型,非密封侧外圈有止动槽,保持架是玻璃纤维增强尼龙66。通过对该型号轴承滚道出现早期疲劳剥落的分析,确定轴承失效的原因,避免此类现象的重复出现,降低经济损失,保证车辆的安全行驶。

2 故障现象调查

该车辆行驶6012km后轴承出现故障,故障现象为行驶时变速器有异响。更换故障轴承后,故障现象消失。将故障轴承返厂后进行了外观检查及分解检测。

2.1外圈

外观检查发现,轴承外圈外径表面存在一处明显的磨损痕迹,沿外径表面60°左右分布,宽度接近外圈宽度的一半,位置从外圈止动槽内边缘延伸到外圈宽度中心处(图 1),外径表面其他部位未见异常;外圈沟道存在一处明显的疲劳剥落区域,面积约6mm×4mm(图 2),位置与外径表面磨损处相对应,剥落区域周围存在一些小的剥落点,沟道其他区域无异常。

图1 外径表面特征

图2 外圈沟道剥落

2.2内圈

内圈内径表面在距离轴承端面二分之一处存在黑褐色拖痕,拖痕沿内径面分布在圆周360°范围内(图 3);内沟道存在轻微的凹坑(图4),经放大观看凹坑大小不一,分布在整个内沟道区域,在沟底处较多,其他部位无明显异常。

图3 内径表面特征

图4 内圈沟道剥落

2.3钢球、保持架

钢球表面无缺陷;保持架外观完整,平整,光滑,无裂纹、破损、折断划伤、磕碰等现象,兜孔表面光滑无毛刺。

2.4其他情况

防尘盖完整、无塌陷及磕碰伤,在外圈牙槽内的防尘盖在外力作用下无转动现象;止动槽内存在疑似铁屑的物质及不明乳白色块状物质(图5)。

图5 止动槽内异物

3 故障机理分析

滚动接触疲劳主要分三种类型:次表面起源型疲劳;表面起源型疲劳[1];尺寸、旋转精度大幅度超差造成受力不均导致的疲劳剥落。

(1)次表面起源型疲劳。根据Hertz理论,在滚动接触载荷作用下,组织发生变化并在表面下某一深度(即次表面)开始出现显微裂纹,显微裂纹的出现常常是由轴承钢中的夹杂物引起的。根据经验分析主要有两种原因易造成轴承的失效:一种是原材料带状碳化物超标,造成局部材料脆性;另一种是锻造过程造成网状碳化物超标,造成整体材料晶粒过大,形成脆性剥落。

(2)表面起源型疲劳是由表面损伤造成的一种失效模式。表面损伤是在润滑状况劣化且出现一定程度的滑动时,对滚动接触金属表面微凸体的损伤。由于污染颗粒物或贮运、塑性变形形成的压痕均可导致表面起源型疲劳,主要影响因素有三种:其一为热处理回火球化组织、硬度超差,造成晶格结合强度不足、耐磨性能降低;其二为沟道磨削冷却不足产生烧伤,产生高温回火组织,组织硬度严重不足;其三为沟道工作过程受外力、污染物影响,产生局部应力过大。

(3)尺寸与旋转精度严重不足,造成工作载荷突变,形成过大应力,在交变的材料极限应力作用下形成剥落源而失效。

4 试验验证

4.1故障件检测

对故障件的套圈及钢球进行了尺寸、硬度及金相组织、材料网状和带状碳化物、烧伤、电镜扫描检测。

(1)尺寸检测(表 1 )

表 1 成品零件精度检测结果/μm

尺寸精度合格,外径剥落处单点椭圆轻度超差,属正常现象(剥落引起)。

(2)硬度检测(表 2 )

表 2 零件硬度检测结果/HRC

(3)组织检测(表 3 )

表 3 零件组织检测结果/级

按JB/T1255-2014《滚动轴承 高碳铬轴承钢零件热处理技术条件》标准规定,该故障轴承内、外套及钢球的淬回火组织及硬度均合格。

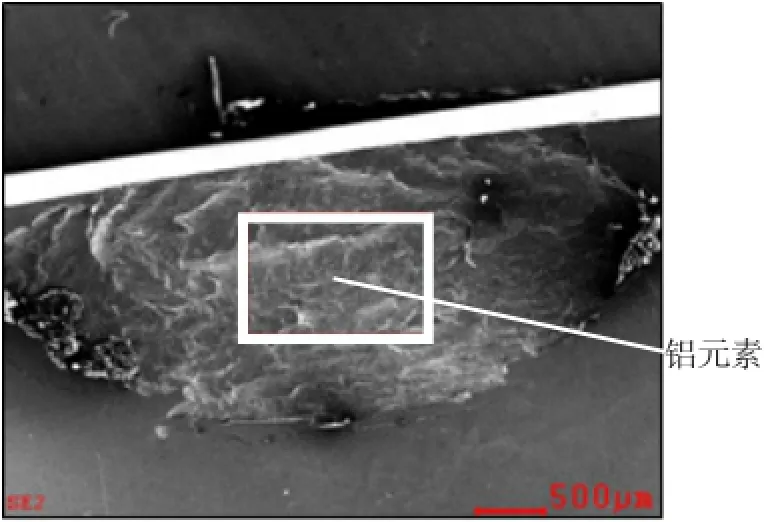

图6 为外圈沟道剥落处组织检测,从检测结果看,其组织为3级淬回火组织,满足产品要求;经酸洗检测,工作表面未见烧伤痕迹;经带状碳化物检测,未见超标(见图 7);经网状碳化物检测,未见超标(见图 8);经电镜对剥落区域扫描分析,发现GCr15轴承钢外来材料元素Al(见图 9 和表 4)。

4.2同批次产品抽检

图6 外圈沟道剥落坑组织,500×

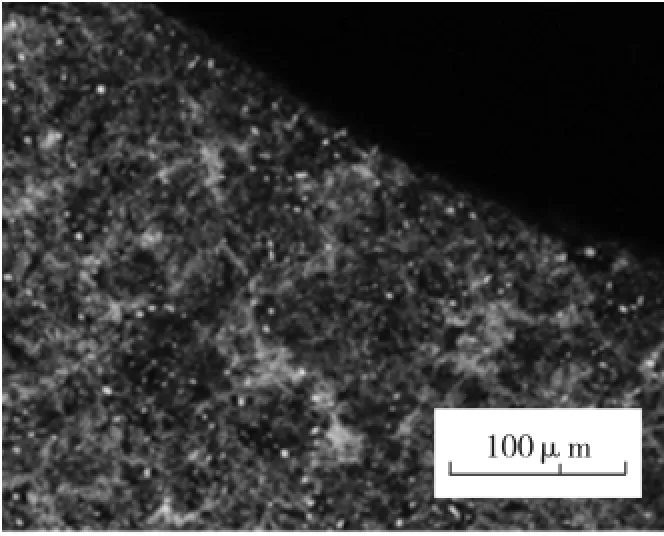

图7 套圈带状碳化物,100×

图8 套圈网状碳化物,500×

图9 电镜扫描图片

表 4 电镜扫描分析结果

验证过程中对同批次加工的产品抽取1套进行单一平面外径偏差测量、电镜扫描其表面及内部。单一平面外径偏差-3~-5μm,满足其技术要求,电镜扫描未发现Al 元素。

4.3结论

通过以上分析,逐一排除故障原因,故本套轴承失效原因为其他零件碎屑进入轴承工作表面,造成单点受力不均和过载现象,最终造成轴承外沟道的早期疲劳剥落。

5 预防措施

造成轴承的失效原因很多,包括设计、加工制造、选配、安装、使用等。轴承的使用维护不当常常造成轴承的使用精度、寿命降低,或轴承的早期失效。根据本次轴承故障,建议对以下几方面进行控制。

(1)通过制定严格的加工工艺及检测手段对壳体、轴的几何精度、旋转精度及粗糙度进行控制;

(2)保证壳体和轴的清洁度,避免水、灰尘等异物的进入;

(3)通过对润滑油进行过滤、监控保证油路的清洁度。

[1] T.A.Harris, Michael N.Kotzalas .滚动轴承分析[M].北京:机械工业出版社,2009.

[2] JB/T1255-2014,滚动轴承 高碳铬轴承钢零件热处理技术条件[S].

(编辑:王立新)

Failure analysis of a certain type of deep groove ball bearing used for automobile gearbox

Wang Duoliang1, Shang Yanfeng2, Deng Yanlong3

( 1. Manufacturing Technology Department, Harbin Bearing Group Corporation, Harbin 150036,China; 2. Small Tapered Bearing Sub-factory, Harbin Bearing Group Corporation, Harbin 150036,China; 3. Harbin Hazhou Precision Bearing Manufacturing Co.,Ltd., Harbin 150036, China )

Aiming at the problem of early fatigue spalling of bearing for a certain of type car gearbox, which results in abnormal sound transmission of the car gearbox, the size, hardness, microstructure and surface burn etc. were detected and analyzed. By doing this, it was determined that the cause of the problem was foreign matter entry. Appropriate preventive measures were established to avoid the fault happening again.

automobile gearbox; deep groove ball bearing; early fatigue spalling; foreign matter entry

TH133.33+1

B

1672-4852(2016)03-0013-03

2016-07-13.

王多亮(1980-),男,工程师.