旋塞阀柱面O形圈密封性能研究

2016-11-03杜国飞李磊磊

杜国飞,李磊磊,李 君,姚 旗,马 永

(北京卫星制造厂,北京 100094)

旋塞阀柱面O形圈密封性能研究

杜国飞,李磊磊,李 君,姚 旗,马 永

(北京卫星制造厂,北京 100094)

以旋塞阀柱面O形橡胶密封圈为对象进行受力分析;利用ABAQUS软件实现阀芯旋转运动的三维非线性接触动力学仿真,分析了密封圈硬度、摩擦因数及阀芯旋转速度等因素对柱面密封圈最大接触压力和Von Mises应力状况的影响。结果表明:柱面O形密封圈的左右两端是最大应力发生的主要部位;密封圈硬度值和摩擦因数是影响密封性能的重要因素;阀芯旋转速度在一定范围内运行时,对密封性能影响较小。

旋塞阀;柱面O形圈;密封性能研究

0 引言

供氧系统作为空间站环控生保分系统中的重要组成部分,主要作用在于保证舱内的氧气供给,给航天员创造一个舒适的空间环境。供氧系统中的截止阀作为供氧系统的重要单机,起着氧路系统的开启及关闭功能。用于微重力状态下的截止阀,其特殊的使用环境决定了截止阀应该具有快速关闭、较好的工效学(操作力矩小)、轻量化、密封性能优良、高可靠性等优点。

旋塞阀因其具有扭矩小、四分之一圈操作、结构简单、设计紧凑等优点,能可靠地关断正向流动压力可达20MPa的流体,被应用于环控生保分系统供氧系统中。旋塞阀利用柱面O形圈实现阀门的开启与关闭,进而对供氧系统进行通断控制[1]。

因此,研究旋塞阀柱面O形密封圈密封性能机理,提高旋塞阀密封性能,具有一定的实际意义。

随着计算机性能的提高,数值计算方法、材料学以及大型有限元分析软件的发展,利用非线性有限元对密封件在安装和使用中的高度非线性接触问题进行研究成为可能。本文利用ABAQUS软件对旋塞阀柱面O形圈密封性能进行研究。

1 旋塞阀简介

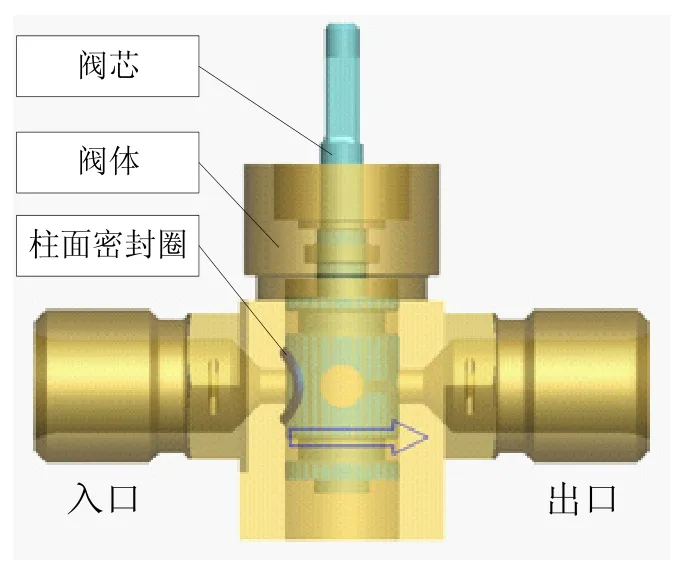

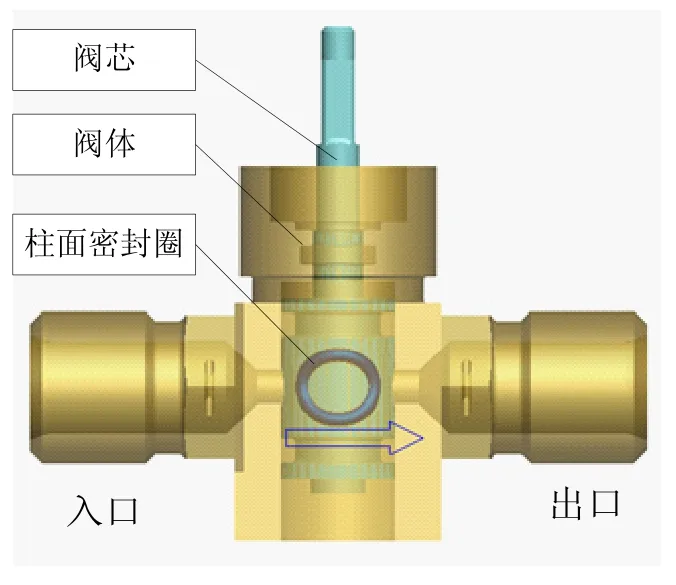

供氧系统中用于开关控制的旋塞阀结构如图1、图2所示,图1代表旋塞阀的关闭状态,图2代表旋塞阀的开启状态,将阀芯逆时针旋转90°实现旋塞阀由关闭到开启状态切换。

图1 旋塞阀关闭状态

图2 旋塞阀开启状态

2 仿真方案

2.1模型简化

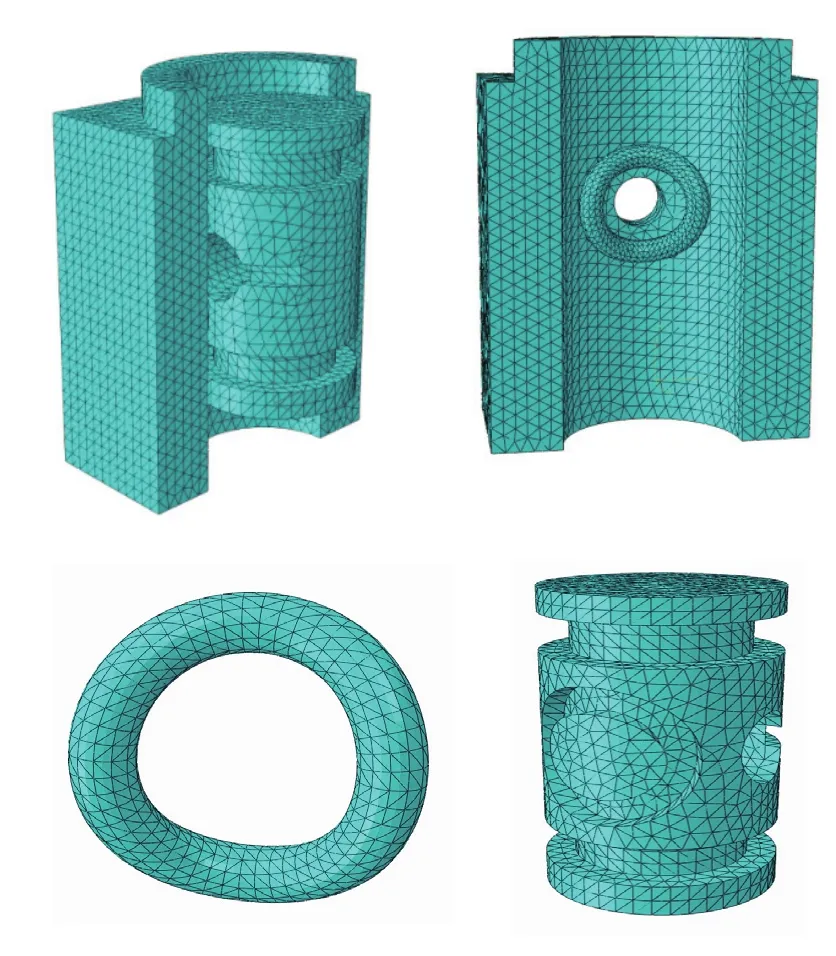

根据旋塞阀实际结构的接触关系和边界务件,有限元模型经过适当简化,如图3所示。

1)阀体、阀芯均采用实体单元,网格划分采用10节点的四面体单元C3D10;

2)阀体保留主体部分的一半,以方便施加预压缩量;

3)认为柱面O形圈的橡胶材料为不可压缩材料,橡胶圈也采用实体单元,网格划分采用10节点的四面体单元C3D10。

图3 旋塞阀柱面密封结构仿真模型

2.2材料模型及参数的确定

阀体和阀芯的材料为316L不锈钢,弹性模量为200GPa,泊松比0.3,密度7850kg/m3。

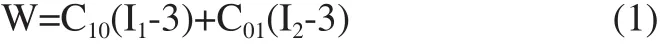

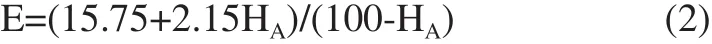

柱面O形圈的本构关系采用Mooney-Rivlin模型来描述,Mooney-Rivlin模型用于描述其在50%~150%应变范围内的变形,有着比较高的精度,完全能够满足橡胶材料的计算需求[2],其简化后的两参数Mooney-Rivlin模型为:

其中,W为修正的应变势能;C10、C01为材料常数(Mooney-Rivlin常数);I1、I2为应力张量的第1、第2不变量。

C10和C01可以通过橡胶的硬度来确定,将橡胶的邵氏硬度HA,代入公式(2):

对于不可压缩材料,弹性模量E满足:

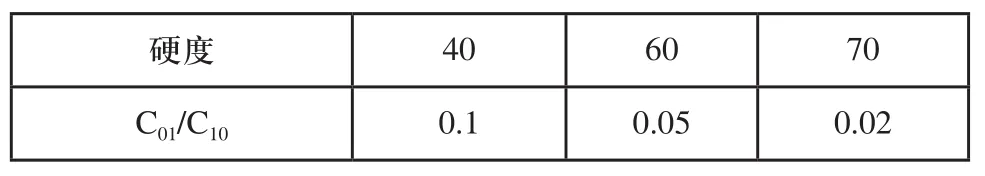

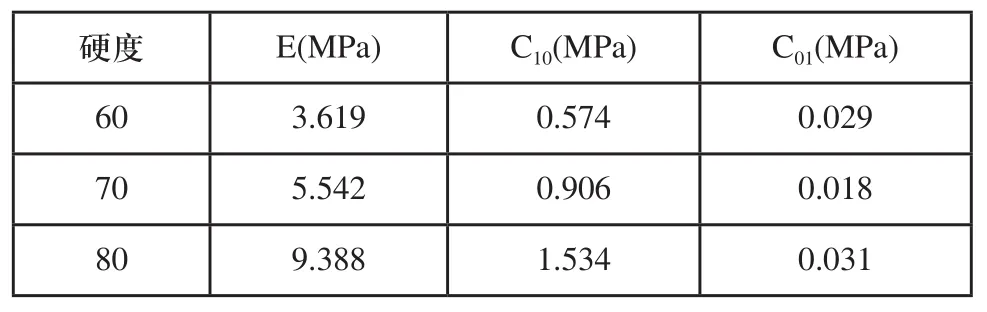

表1[3]给出了不同硬度时C10与C01的比值,根据表1和式(2)~式(3)可以确定不同硬度下橡胶的C10和C01值,如表2所示。

表1 不同硬度时C10与C01的比值

表2 不同硬度橡胶材料的参数

2.3载荷及工况

计算过程中,载荷分为两步:

第一步为预压缩,在阀体平面上施加指定位移,计算在预压缩量下,柱面O形圈的预应力分布以及O形圈与阀体阀芯的接触应力;

第二步为阀芯旋转,阀芯绕中心轴以指定的角速度进行旋转,模拟阀的开启与关闭;

根据整个过程的变形与应力分布来考察密封圈的密封性能。

2.4密封失效准则

密封失效采用以下两种准则[4]:

1)最大接触应力准则

根据密封理论,实现可靠密封的充分必要务件是O形圈与阀体阀芯的接触应力不小于被密封压力(即介质压力)。

2)剪切应力准则

密封圈在旋转的过程中容易产生应力集中,如果其应力超过橡胶材料的剪切强度,密封圈可能会被剪断,造成密封失效。保证密封不失效,剪切应力应满足:

其中,(σij)max为O形圈受到的最大剪应力,[τb]为O形圈材料的许用抗剪强度。

3 计算结果

首先对柱面密封的整个过程进行仿真,计算参数选取如下:

1)柱面O形圈压缩量20%,硬度60;

2)柱面O形圈与阀体之间的摩擦系数0.3;

3)阀芯转速1rad/s,旋转角度0.6rad。

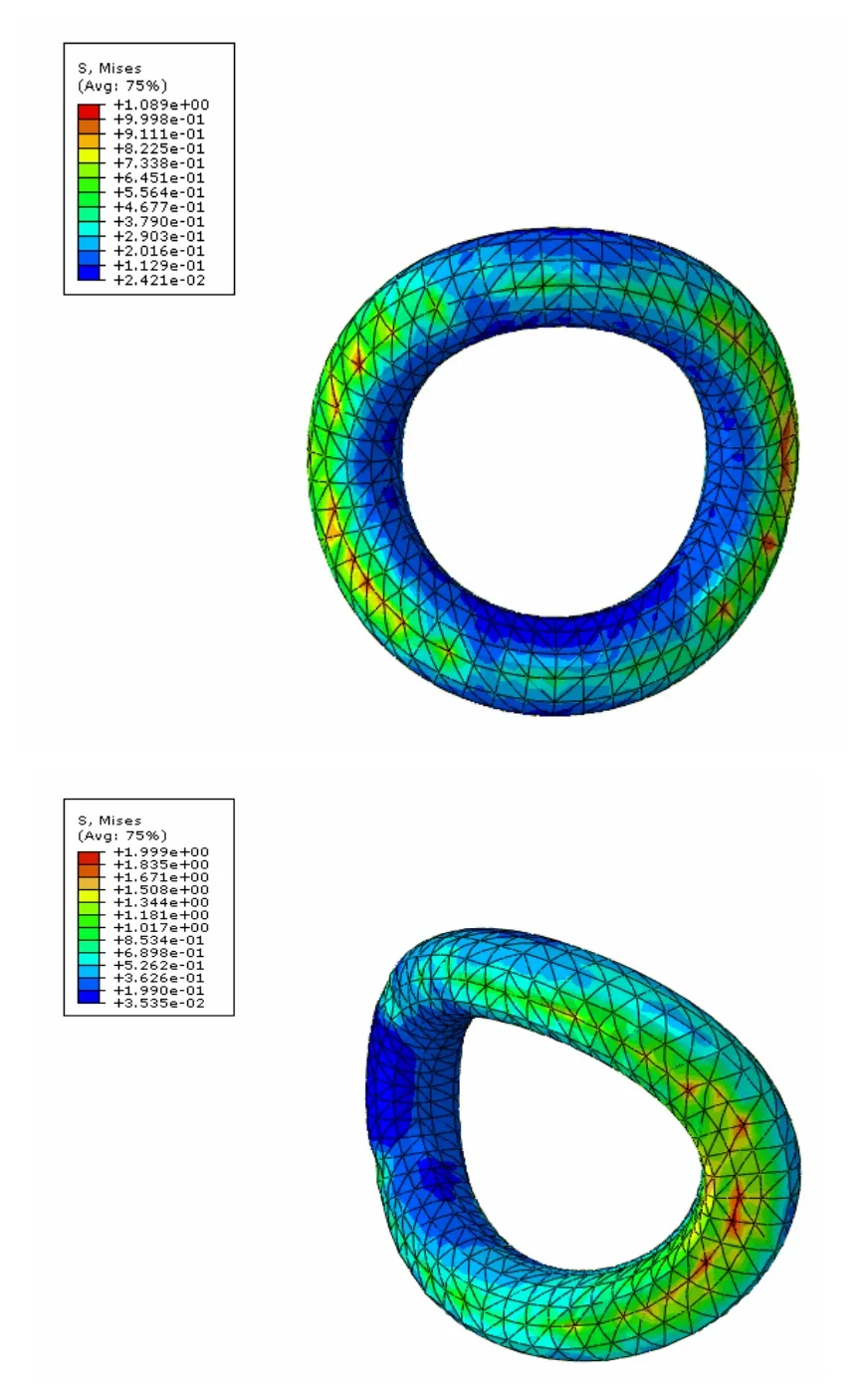

预压缩结束和阀芯旋转结束时,柱面O形圈的等效应力分布如图4所示。

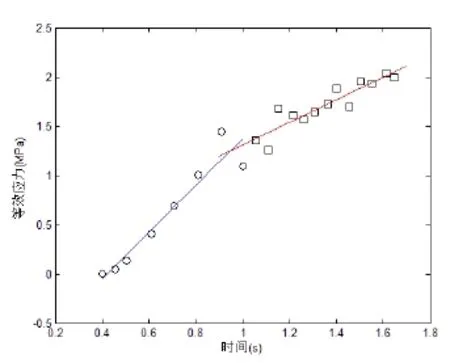

整个过程中,等效应力随时间的变化情况如图5所示。

图4 载荷步结束时柱面O形圈的等效应力分布云图

图5 等效应力随时间的变化

从以上结果可以看出,在预压缩和阀芯旋转两个载荷步中,等效应力均随时间呈上升趋势。

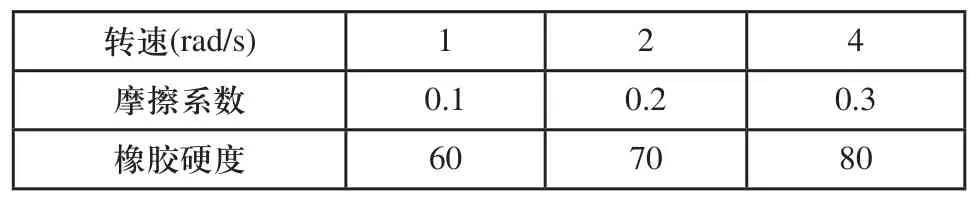

本文选取了3个工况,对不同密封圈硬度、摩擦系数、阀芯旋转速度进行仿真,考察不同参数对柱面密封性能的影响。分析采用的参数如表3所示。

表3 仿真参数

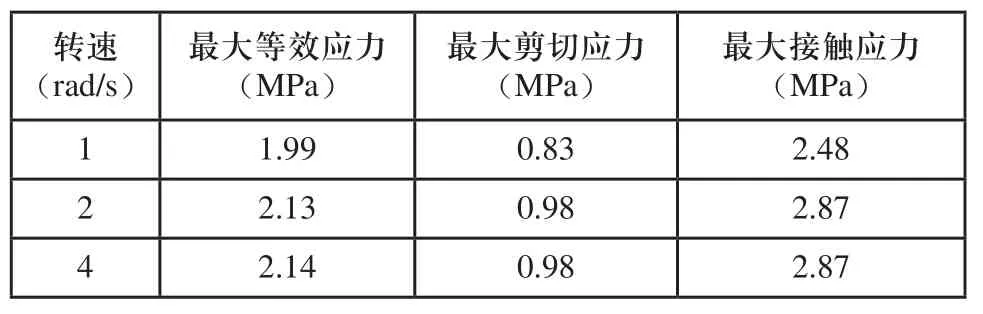

3.1不同转速

考察阀芯的不同转速对柱面O形圈密封性能的影响,对3种转速(1rad/s、2rad/s、4rad/s)下柱面密封情况进行了仿真计算。其中,摩擦系数取0.3,橡胶硬度取60。

最大应力的计算结果如表4所示。

表4 不同转速下的仿真结果

从表4可以看出,当转速大于2rad/s后,应力趋于稳定,其后受转速的影响很小。

最大等效应力2.14MPa,相对于橡胶材料的破坏强度(氯丁橡胶23~27MPa)很小;最大剪切应力0.98MPa,与抗剪强度(4.6MPa)相比,也很小;最小接触应力2.48MPa,可以保证压力小于2MPa的情况下,密封不会失效。

3.2不同摩擦系数

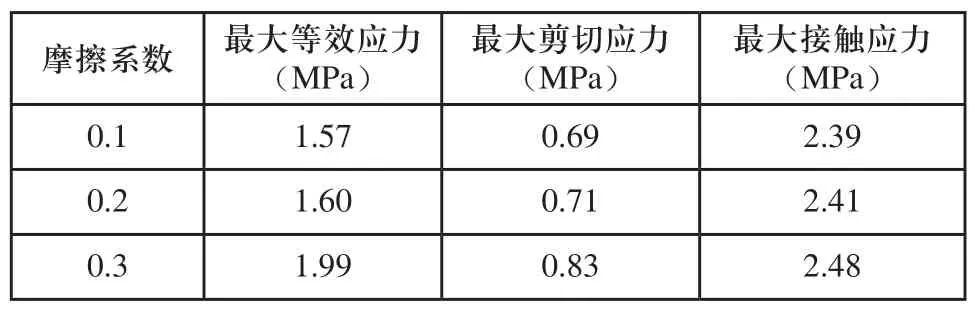

计算橡胶圈与阀芯之间不同的摩擦系数对密封性能的影响。选取3组摩擦系数(0.1、0.2、0.3),取转速1rad/s,橡胶硬度60,进行仿真。结果如表5所示。

表5 不同转速下的仿真结果

从表5可以看出,当摩擦系数小于0.2时,最大应力之间的差距不大;当摩擦系数变大(超过0.3)后,橡胶圈的等效应力和剪应力有较大提高,而接触应力并没有很大提升,可以说明摩擦系数存在一个合理的值,此时,橡胶圈内的应力不会导致橡胶圈的破坏,还可以一定提高密封性能。

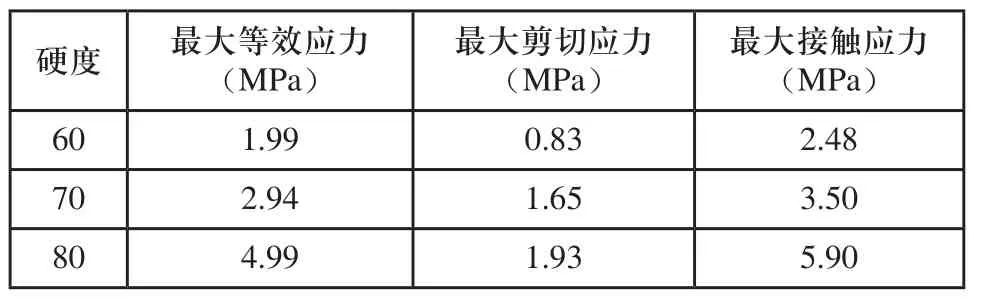

3.3不同橡胶硬度

分析橡胶的不同硬度(HA=60、70、80)对密封性能的影响。计算时,摩擦系数取0.3,转速取1rad/s。

不同硬度的橡胶圈的应力结果如表6所示。

表6 不同硬度的仿真结果

从上表可以看出,各应力受橡胶硬度的影响很大,橡胶的硬度越高,应力也越大。

最大等效应力4.99MPa,相对于橡胶材料的破坏强度(氯丁橡胶23~27MPa)较小;最大剪切应力1.93MPa,与抗剪强度(4.6MPa)相比,也不大。

虽然较高硬度的橡胶可以提高密封性能,但是也会产生较大的应力,可能引起橡胶圈本身的破坏。

4 结论

通过对柱面O形圈的仿真分析,可以得到以下结论:

1)在阀芯的旋转过程中,应力随转角呈上升趋势;

2)阀芯转速超过一定值后,O形圈的密封性能不会改变,大转速不会引起密封失效;

3)摩擦系数存在一个合理的值,选取0.2~0.3较为合适;

4)较高硬度的橡胶可以提高密封性能,可以选择硬度在70~80范围内橡胶材料。

[1] 世伟洛克产品目录[Z].2011.

[2] 周志鸿,张康雷,李静,等.O形橡胶密封圈应力与接触压力的有限元分析[J].润滑与密封,2006,31(4):86-89.

[3] 郑明军.橡胶件的静、动态特性及有限元分析[D].北京:北方交通大学,2002.

[4] 吴广平,宋笔锋,崔卫民.O形圈剪切破坏的可靠性分析[J].机械设计与制造,2009,8(8):125-127.

Sealing performance of cylinder O-ring seal in rotary plug valve

DU Guo-fei, LI Lei-lei, LI Jun, YAO Qi, MA Yong

V44

A

1009-0134(2016)10-0048-03

2016-08-03

杜国飞(1983 -),男,山西运城人,工程师,硕士,主要从事流体类产品的开发设计工作。