转向节衬套压装推孔双工位机床控制系统的设计

2016-11-02吴清生吴岳敏

雷 钧 罗 敏 吴清生 吴岳敏 梅 烨

(①湖北汽车工业学院电气与信息工程学院,湖北 十堰 442002;②湖北金仕伟智能装备技术有限公司,湖北 十堰 442002)

转向节衬套压装推孔双工位机床控制系统的设计

雷钧①罗敏①吴清生②吴岳敏①梅烨①

(①湖北汽车工业学院电气与信息工程学院,湖北 十堰 442002;②湖北金仕伟智能装备技术有限公司,湖北 十堰 442002)

分析了汽车前桥转向节衬套压装推孔生产方式,结合加工流程,设计了基于三菱PLC的自动转向节衬套压装推孔双工位机床控制系统。对电气控制系统和PLC软件流程进行分析,实践结果证明双工位机床运行效率高,安全可靠。

转向节衬套;压装;推孔;PLC;控制系统

在汽车前桥转向节总成装配工序中,需要装入两个衬套,并对两个衬套内孔进行推孔加工。

现有汽车前桥转向节总成衬套的安装一般采用两种方式:一种是人工手动敲装,另一种是机械压装。采用人工手动敲装存在着敲击力量大小及均匀度难以控制等人为不确定因素,压装深度难以把握,压装质量差,且装配过程中易造成衬套前期损伤,导致整车装配后早期失效,工件废次品率较高;采用机械压装,一次只能压入一个衬套,生产效率低下,且需要大量的人工进行操作,生产成本增加。衬套安装好后需要对其进行推内孔加工,现有的汽车前桥转向节总成衬套推孔多采用卧式推孔机进行加工,由于卧式推孔机占地面积较大,因此不利于流水线安装,且每次推孔都要重新安装熨压刀,导致工人劳动强度增加,生产效率低,影响企业效益,难易满足汽车批量化生产的需求。

本课题来源于生产实际,课题组接受委托开发转向节衬套压装推孔双工位机床。该机床进行汽车前桥转向节衬套的压装,取代传统的人工作业,并通过熨压刀的推孔,有效控制转向节衬套的安装尺寸,确保衬套的压装质量,解决传统工艺的弊病,减轻工人的劳动强度,并满足对工艺精度的要求。该机床能够实现全自动控制,节省人力,保障工人的生产安全。

从文献[1-5]中可以看出压装机由PLC控制,因此本机床也采用PLC控制。

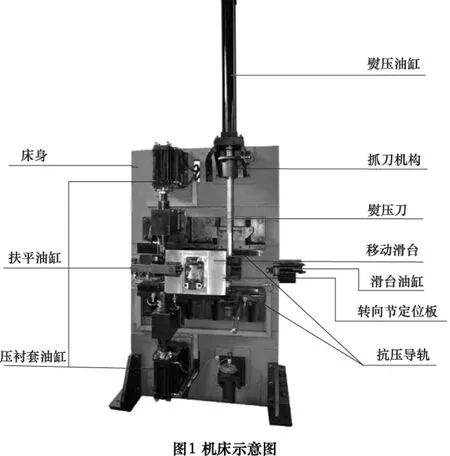

1 工作原理与控制流程

转向节衬套压装推孔双工位加工机床示意图如图1所示,机床上从左到右依次分为压装工位和推孔工位,推孔工位和压装工位中间为上下料位置,在压装工位垂直对称设有上下2个压衬套油缸,油缸前端分别设有压头。在推孔工位垂直设有熨压油缸,油缸前端设有熨压刀。在机床中间穿过推孔工位和压装工位水平设有抗压导轨,导轨上设有移动滑台,滑台通过滑台油缸的伸缩实现左右移动。滑台外侧设有转向节定位板,在滑台上固定有1个扶平油缸。在压装工位、上下料位置及推孔工位处分别设有接近开关,在扶平油缸、滑台油缸、压衬套油缸、熨压油缸上分别设有电磁换向阀,在压衬套油缸和熨压油缸压头上设有压力传感器,压力传感器、电磁阀换向阀、接近开关分别与PLC连接。

双工位机床加工流程图如图2所示,在一个加工流程中,工件被移动滑台先后送到不同的加工工位,整个加工过程只需人工完成放入工件和取出工件两个步骤,大大节省了人力。具体加工由以下步骤组成:

(1)放入工件:将两衬套分别套在2个压衬套油缸的压头上,将转向节固定在滑台上的转向节定位板中,按下自动启动按钮,机床防护罩门关闭。

(2)转向节到达压装工位:PLC控制滑台油缸前进伸出推动滑台向左移动,当滑台到达压装工位附近时,压装工位处设置的左缓冲接近开关发出信号,滑台减速移动,直至到达压装工位停止。

(3)对转向节进行辅助定位:转向节到达压装工位后,PLC控制扶平油缸前进伸出将转向节固定。

(4)对转向节进行衬套压装:转向节固定好后,PLC控制压衬套油缸分别向上和向下伸出一起将对应压头的衬套压入转向节中。

(5)压装工位液压油缸回位:两衬套被压到位后,对应的压力传感器发出信号,PLC控制压衬套油缸及扶平油缸回位,转向节松开,同时对应的接近开关发出信号,压装工序完成。

(6)转向节到达推孔工位:PLC控制滑台油缸后退收缩推动滑台向右移动,当滑台到达推孔工位附近时,推孔工位处设置的右缓冲接近开关发出信号,滑台减速移动,直至到达推孔工位滑台停止。

(7)对转向节衬套进行推孔加工:PLC控制熨压油缸下行,当熨压油缸前端设置的刀架碰到对应的脱刀杠杆时,受到脱刀杠杆向上的力,熨压刀脱离刀架向下垂直掉落通过衬套,对衬套进行推内孔,最后落入接刀盘中,接刀盘旁边的接近开关发出信号,推孔工序完成。

(8)推孔工位熨压油缸回位:PLC控制熨压油缸上升回位,直到与脱刀杠杆不相接触为止。

(9)滑台回位:PLC控制滑台油缸前进伸出推动滑台向左移动,当中间接近开关发出信号时,滑台停止移动到达上下料位置(即机床中间位置)。

(10)推孔工位接熨压刀:PLC控制熨压油缸下行,将熨压油缸前端的刀架套在熨压刀上,熨压油缸继续下行,直至熨压刀被牢固插接在刀架上,对应的压力传感器发出信号,此后熨压油缸带动熨压刀上行,对应的接近开关发出信号,回到初始状态。

(11)取出转向节:所有工序完成后,防护罩门开启,将加工好的转向节取出。至此一个加工流程完成,进入下一个转向节的加工。

加工前,系统要处于初始状态,即滑台位于上下料位置,上下料位置处的接近开关发出信号,压衬套油缸、熨压油缸都处于初始状态,相应的接近开关发出信号,扶平油缸没有伸出。此时,系统才被允许运行,如果出现意外情况或外部按下急停按钮,系统不在初始状态,机床将不能执行自动加工。这时需要将机床调至手动状态,将机床各部分调到初始状态方可进行自动加工。同时,本机床各机构的设计利用了重力垂直向下的特性,因此床身放置不能倾斜,否则会造成加工机构的向下偏移,无法准确的将衬套压入转向节以及熨压刀无法丢入转向节衬套以及接刀盘中,甚至还有可能会损坏机床和熨压刀。

2 控制系统设计

本机床控制系统主要由PLC、A/D转换模块、触摸屏、按钮、接近开关、压力传感器、液压站等组成,PLC选用三菱的FX3U-80MR,模数转换功能模块采用FX3U-4AD模块,该模块有4个输入通道。为了准确定位压头和滑台,采用接近开关和压力传感器,使机床能够精确可靠地运行。为了保证工人的生产安全,设计了防护罩,其推拉门的开关使用电磁换向阀控制。本机床除了使用控制机箱的按钮控制以外,还使用了工业触摸屏来监控机床的工作状态,方便机床的使用。

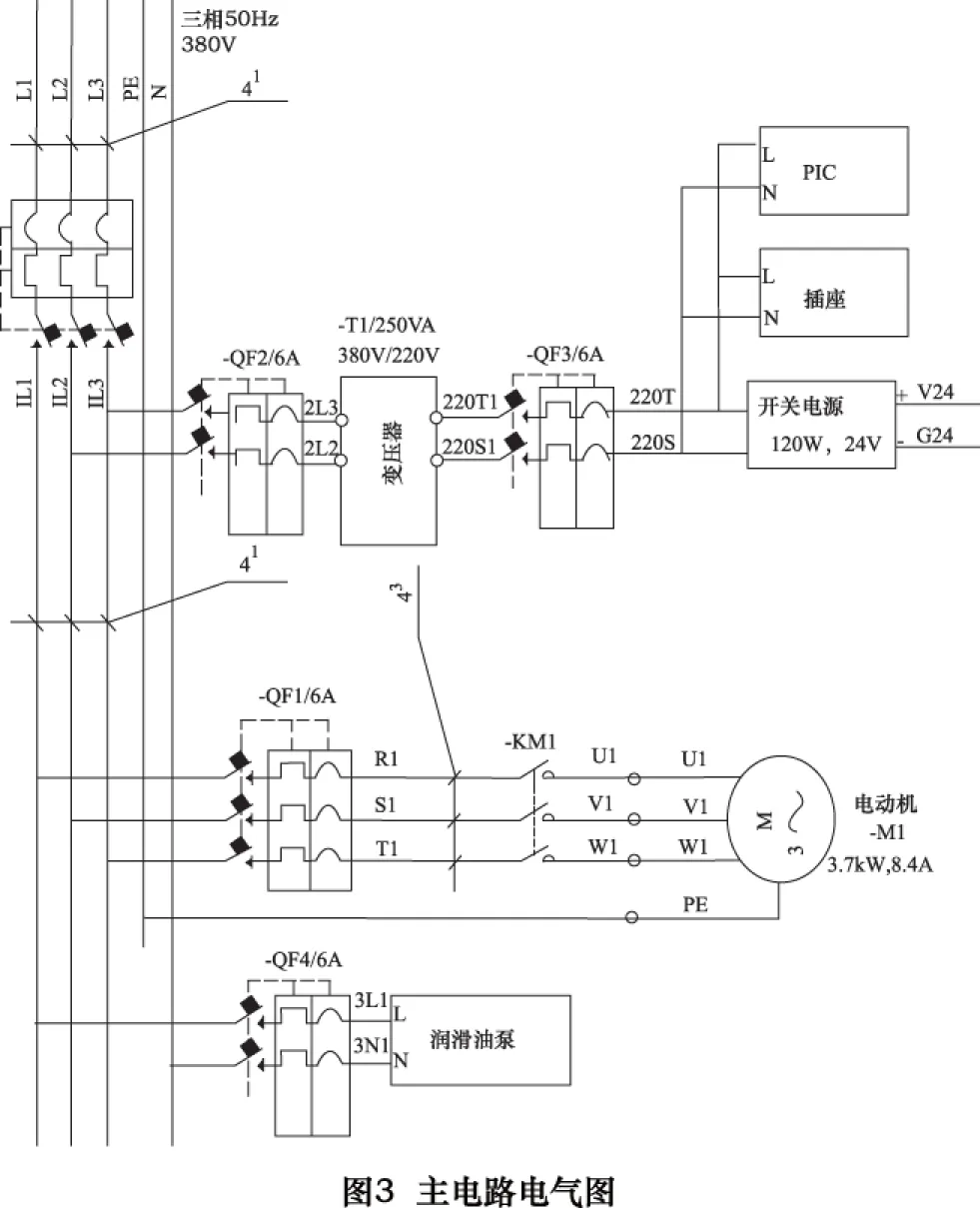

主电路电气图如图3所示。取三相电为液压电动机供电,开关电源输出24 V的直流电为控制回路供电,电路中设计多个断路器作为供电控制开关。

本课题中PLC的I/O点如表1所示。

X0到X3分别为急停和液压电动机过载的信号输入端,X10~X22分别为各工位接近开关信号的输入端,X30~X34分别是控制台按钮信号的输入端。PLC的输出端Y0控制驱动中间继电器线圈,间接控制接触器KM1,控制液压电动机的启动和停止。输出端Y10~Y25分别控制机床各机构运动的中间继电器线圈,包括开关门及各油缸。Y10和Y11、Y13和Y14、Y15和Y16、Y17和Y20、Y21和Y22分别是对应油缸的电磁换向阀控制信号,Y12是电磁调速阀控制信号,Y23是电磁溢流阀控制信号。输出端Y30~Y34控制各信号灯的状态。

表1PLC的I/O点

输入说明输出说明X0急停输入Y0液压系统启动X3液压电动机过载Y10滑台右移X10滑台左接近开关Y11滑台左移X11滑台左缓冲接近开关Y12滑台减速X12滑台中间接近开关Y13扶平油缸前进X13滑台右缓冲接近开关Y14扶平油缸后退X14滑台右接近开关Y15上压衬套油缸前进X16上压衬套油缸后接近开关Y16上压衬套油缸后退X20下压衬套油缸后接近开关Y17下压衬套油缸前进X21熨压油缸检测刀开关Y20下压衬套油缸后退X22熨压油缸后接近开关Y21熨压油缸前进X30手自动切换旋钮Y22熨压油缸后退X31液压系统启动按钮Y23电磁溢流阀控制X32液压系统停止按钮Y24防护门开X33自动启动按钮Y25防护门关X34自动停止按钮Y30系统启动灯Y31系统报警灯Y32自动启动灯Y33自动停止灯Y34多层警报灯

3 系统软件设计

本系统软件的主程序流程图如图4所示。当按下急停按钮、液压电动机过载等情况下系统会自动报警。当无报警的情况下按下系统启动按钮就启动液压系统,按下系统停止按钮就关闭液压系统。

PLC控制系统自动运行程序状态转移图如图5所示,M1、M4分别为系统报警信号和初始位置条件信号,M60、M61分别为上下压装缸压力检测到位信号,M62为捡刀压力检测到位信号。

4 结语

课题组通过对双工位压床工作过程的分析,对电气控制系统进行了开发。机床通过将压装推孔两个工位集成在同一机架上,实现了汽车前桥转向节衬套压装推孔加工的自动控制,加工过程安全可靠,提高了装配质量,实现了自动接刀,降低了工人劳动强度,节约了工时,提高了作业效率。双工位机床已经在工厂得到实际使用,得到厂家的认可。

[1]王小明,鲍晓敏,刘爱博.基于PLC的货车滚动轴承压装机控制系统设计[J]. 机械工程与自动化,2010(6):138-139.

[2]潘玉兰.基于PLC自动压装机控制系统的设计[J].装备制造技术,2014(9):164-167.

[3]刘捷,蒋士博,方婷.卧式轮轴压装机液压及控制系统改造[J].制造技术与机床,2014(2):153-155.

[4]胡国良,王雪军,王小明.25t轴重货车滚动轴承压装机电液控制系统设计[J].液压与气动,2008(4):48-51.

[5]王峰.100P转向节衬套及平面轴承耐久性试验装置开发[J].机床与液压,2004(3):97-98.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Control system design of steering knuckle bush press mounting push hole double-station machine tool

LEI Jun①,LUO Min①,WU Qingsheng②, WU Yuemin①,MEI Ye①

(①School of Electrical & Information Engineering, Hubei University of Automotive Technology,Shiyan 442002, CHN; ②Golden Mind Intelligent Technology Co.,Ltd., Shiyan 442002, CHN )

A control system of the automatic steering knuckle bush press mounting and push hole double-station machine tool based on Mitsubishi PLC is designed by analyzing the manufacture technique and processing technic of automobile front axle steering knuckle bush press mounting and push hole. Focusing on the performance of electrical control system and PLC software, it is reasonable to conclude that the double-station machine tool has high operating efficiency and reliability.

steering knuckle bush; press mounting;push hole; PLC; control system

TP271;U468.2

A

10.19287/j.cnki.1005-2402.2016.10.018

雷钧,男,1975年生,工学硕士,副教授,研究方向为工业电气自动化技术、单片机应用开发技术。

(编辑谭弘颖)

2016-05-03)

161022