高速铣削钛合金刀具磨损对表面粗糙度影响的研究*

2016-11-02姜增辉鲁康平孙晋亮高鹏程仵珍稷

姜增辉 鲁康平 孙晋亮 高鹏程 仵珍稷

(沈阳理工大学机械工程学院,辽宁 沈阳 110159)

高速铣削钛合金刀具磨损对表面粗糙度影响的研究*

姜增辉鲁康平孙晋亮高鹏程仵珍稷

(沈阳理工大学机械工程学院,辽宁 沈阳 110159)

采用对比实验法,使用S30T硬质合金刀具对钛合金进行高速干式铣削,研究了在正常磨损阶段,主要铣削参数改变时刀具磨损对表面粗糙度的影响。结果表明:高速铣削钛合金时可得到较小的表面粗糙度值;铣削速度增加时,随刀具磨损的增大表面粗糙度值呈减小的趋势;铣削深度增大时,随刀具磨损的增大表面粗糙度值呈增大的趋势;每齿进给量增大时,随刀具磨损的增大表面粗糙度值呈先增大后趋向平稳的趋势。

钛合金;高速铣削;铣削参数;刀具磨损;表面粗糙度

钛合金具有比强度高、热强度高、抗腐蚀性好等优良性能,在航空航天工业中得到了广阔应用。同时,它在切削加工中又表现出化学活性大、变形系数小、热传导率低等特点,是典型的难加工材料[1-3]。高速切削不仅可以大幅度提高切削效率,而且有利于提高加工精度和表面质量[4-7],在钛合金的加工中逐渐得到应用。尽管如此,在钛合金的切削加工中刀具易磨损仍然会对工件的表面粗糙度造成不良影响,从而影响工件的使用。因此对高速铣削过程中刀具磨损对表面粗糙度影响的研究具有十分重要的现实意义。姚倡锋,张定华等[8]研究了采用不同润滑工艺与刀具前角高速铣削TC11钛合金时工件的表面粗糙度,结果表明:采用乳化液比干切削加工的表面粗糙度值小,选用前角为8°的刀具时表面粗糙度值小。南京航空航天大学的孙厚忠,傅玉灿,刘鹏[9]采用正交试验和单因素相结合的方法对PCD刀具在更高速度用量下铣削钛合金表面粗糙度做了重点研究,建立了表面粗糙度与铣削用量之间的数学模型,并进行方差分析,验证了模型的可靠度,研究了高速度范围内铣削用量、刀具磨损对表面粗糙度的影响规律。刘维伟,李锋[10]研究了GH4169高速铣削参数对表面粗糙度影响的研究,得出了铣削参数对表面粗糙度影响的主次因素。

综上所述,对高速铣削钛合金时刀具磨损对表面粗糙度的影响进行的实验研究结果为高效、高精度铣削加工钛合金工件提供了参考依据。

1 试验设备与条件

(1)工件材料:试验所选的材料是TC4钛合金厚板,其化学成分如表1所示。

表1TC4的化学成分

元素CFeNOAlVHTiω/(%)0.10.30.050.025.5~6.83.5~4.50.015余量

(2)加工设备:本试验选用日本森精机机床厂生产的DuraVertical 635 eco精密铣床,如图1所示,机床的工作台面积尺寸为790 mm×560 mm,主轴最高转速为8 000 r/min,功率为11 kW。

(3)试验刀具:试验所用的刀具为可乐满硬质合金刀具,刀杆型号R390-025A25-11L,齿数为2,刀片型号 R390-11 T3 08M-PL,牌号为S30T。刀杆及刀片实物如图2所示。

(4)测量设备:试验中表面粗糙度的测量选用TR100袖珍表面粗糙度仪,具体参数如表2所示。

表2TR100粗糙度仪参数表

测量范围/μm扫描长度/mm示值误差/(%)示值变动性/(%)0.05~106⫹±15<12

刀具磨损量的测量采用日本VHX-1000C型超景深显微系统,如图3所示。测量表面粗糙度时,选取后刀面磨损比较均匀区域,对磨损带测量3次后取平均值。

2 实验方案

实验采用对比试验,铣削方式为顺铣。分别通过表3~5的实验方案来对比研究不同铣削深度、每齿进给量及铣削速度时刀具磨损对表面粗糙度的影响。

表3不同铣削速度时刀具磨损对表面粗糙度影响的切削参数

铣削速度/(m/min)铣削深度/mm每齿进给量/(mm/齿)1000.40.11500.40.1

表4不同铣削深度时刀具磨损对表面粗糙度影响的切削参数

铣削速度/(m/min)铣削深度/mm每齿进给量/(mm/齿)1000.40.11000.80.1

表5不同每齿进给量时刀具磨损对表面粗糙度影响的切削参数

铣削速度/(m/min)铣削深度/mm每齿进给量/(mm/齿)1000.40.11000.40.2

为了保证测量的准确性,每组试验在进行时每铣削一定长度就停下来测量粗糙度的值及刀具磨损量,待加工工件及粗糙度测量现场如图4所示。

3 实验结果及分析

3.1不同铣削速度条件下刀具磨损对表面粗糙度的影响

对表3的切削参数得到的试验结果进行整理后得到铣削速度对表面粗糙度及刀具磨损影响的直观分析图如图5所示。

如图5所示,在铣削深度为0.4 mm,进给量为0.1 mm/齿的情况下,当铣削速度为100 m/min时,随着刀具磨损VB的增大,表面粗糙度Ra呈现减小的趋势;当铣削速度为100 m/min和150 m/min时,随着刀具磨损VB的增大,表面粗糙度Ra均呈现减小的趋势。因此,当铣削速度增大时,刀具磨损量对表面粗糙度的影响不大。这是因为,随着铣削速度的增大,切削区的温度提高,使金属的韧性增加,在切削热的高温作用下,金属边层软化,使摩擦系数减小,表面粗糙度值也进一步减小[11]。

3.2不同铣削深度条件下刀具磨损对表面粗糙度的影响

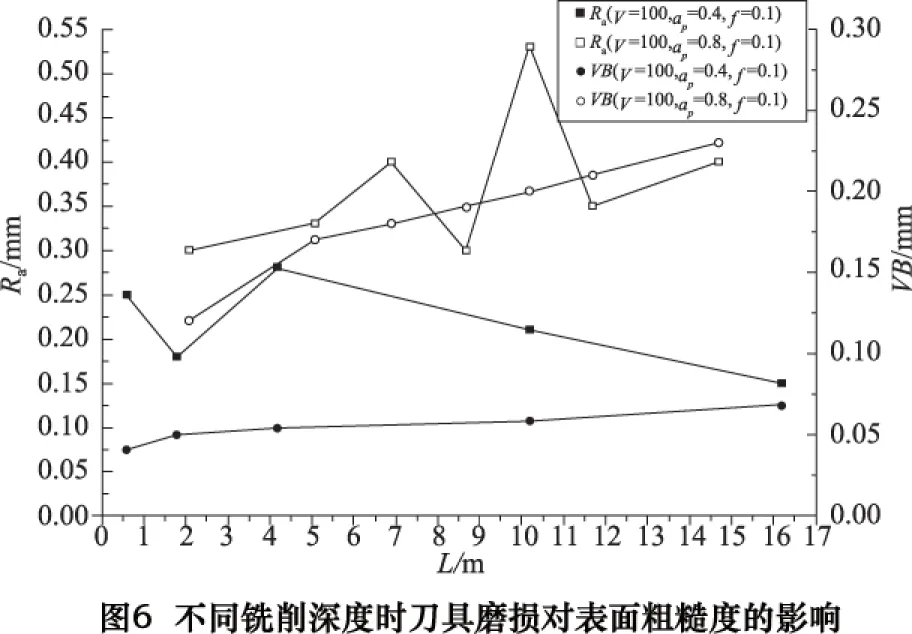

对表4的切削参数得到的试验结果进行整理后得到铣削深度对表面粗糙度及刀具磨损影响的直观分析图如图6所示。

如图6所示,在铣削速度为100 m/min,进给量为0.1 mm/齿的条件下,当铣削深度为0.4 mm时,随着刀具磨损VB的增加表面粗糙度Ra呈现减小的趋势;当铣削深度为0.8 mm时,随着刀具磨损VB的增加表面粗糙度Ra呈现增大的趋势。这是因为铣削深度的增大导致铣削面积增大,刀具磨钝,切削力增大,从而导致表面粗糙度值变大。因此,当增大铣削深度时,表面粗糙度值随刀具磨损的增大而增大。

3.3不同每齿进给量条件下刀具磨损对表面粗糙度的影响

对表5的切削参数得到的试验结果进行整理后得到每齿进给量对表面粗糙度及刀具磨损影响的直观分析图如图7所示。

如图7所示,在铣削速度为100 m/min,铣削深度为0.4 mm的条件下,当进给量为0.1 mm/齿时,随着刀具磨损VB的增加表面粗糙度Ra呈现减小的趋势;当进给量为0.2 mm/齿时,随着刀具磨损VB的增加表面粗糙度Ra呈现先增大后趋向平稳的趋势。究其原因,主要可分为以下两点:

(1)如图8所示。当每齿进给量变大(f2﹥f1)时,留在工件表面的残余面积就变大(h2﹥h1),即表面粗糙度的理论值变大。当同时将表面粗糙度的值变化0.1 μm时,采用较大每齿进给量的工件表面残余面积变化率较小。

(2)在每齿进给量不变的情况下,当刀具磨钝以后,留在工件表面残余量面积(用轮廓高度h代替)变小,即h2 由此可见,当每齿进给量增大时,表面粗糙度的值随刀具磨损量的增大而增大;表面粗糙度值的变化率随刀具磨损量的增大而减小。 通过高速铣削钛合金时刀具磨损对表面粗糙度的影响的研究,得到正常磨损阶段的结论如下: (1)高速铣削钛合金时表面粗糙度最小可达到0.15 μm。 (2) 铣削速度增加时,随刀具磨损的增大表面粗糙度呈减小的趋势。 (3) 铣削深度增大时,随刀具磨损的增大表面粗糙度呈增大的趋势。 (4) 每齿进给量增大时,随刀具磨损的增大表面粗糙度呈先增大后趋向平稳的趋势。 [1] Ezugwu E O,Bonney J,Yamane Y.An overview of the machnability of aeroengine alloys[J].Journal of Materials Processing Technology,2003,134(2):233-253. [2]赵永庆,奚正平,曲恒磊.我国航空用钛合金材料研究现状[J].航空材料学报,2003,23(s1):215-219. [3]罗汉兵,赵军,李安海,等.高速铣削钛合金Ti6Al4V铣削力实验研究[J].组合机床与自动化加工技术,2011(5):18-21. [4]倪其民,王水来,阮雪榆.高速切削技术研究[J].机械制造, 1999,38(4):43-46. [5]Schulz H, Moriwaki T.High-speed machining[J]. Annals of the CIRP,1992,41(2):637-643. [6]刘占强,艾兴,宋世学.高速切削技术的发展与展望[J].制造技术与机床,2001(7):5-7. [7]唐克岩.高速切削技术的发展及应用[J].组合机床与自动化加工技术,2015(12):1-3. [8]姚倡锋,张定华,黄新春,等.TC11钛合金高速铣削的表面粗糙度与表面形貌的研究[J].机械科学与技术,2011,30(9):1573-1578. [9]孙厚忠,傅玉灿,刘鹏.PCD刀具高速铣削钛合金表面粗糙度的研究[J].机械制造与自动化, 2012(6):36-39. [10]刘维伟,李锋.GH4169高速铣削参数对表面粗糙度影响的研究[J].航空制造技术,2012(12):87-93. [11]王素玉,赵军,艾兴,等.高速切削表面粗糙度理论研究综述[J].机械工程师,2004(10):3-6. 如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。 Research on the effects of tool wear on surface roughness of high speed milling of titanium alloy JIANG Zenghui, LU Kangping, SUN Jinliang, GAO Pengcheng, WU Zhenji (School of Mechanical Engineering, Shenyang Ligong University, Shenyang 110159, CHN) S30T carbide cutting tools was used for high speed dry milling of titanium alloy by contrast experiment method, study the influence of tool wear on surface roughness when the main milling parameters changed in normal wear stage. The results show that: high speed milling of titanium alloy can get smaller surface roughness; the surface roughness decreases along with the increase of tool wear trend when the milling speed increases; when the milling depth increase, the surface roughness shows a trend of increasing along with the increase of tool wear; with the increase of tool wear, when the feed per tooth increases, the surface roughness becomes smooth after the first increasing trend. titanium alloy; high speed milling; milling parameters; tool wear; surface roughness TG506 A 10.19287/j.cnki.1005-2402.2016.10.026 姜增辉,男,1971年生,博士,教授,研究方向为高速、高效切削技术方面研究。 �艺)( 2016-06-14) 161030 *国家科技重大专项(2012ZX04003-061)

4 结语