基于再流焊技术的导通镀覆孔透锡工艺研究

2016-11-01孙亚芬

孙亚芬,曹 凯

(西安北方光电科技防务有限公司,陕西 西安 710043)

基于再流焊技术的导通镀覆孔透锡工艺研究

孙亚芬,曹凯

(西安北方光电科技防务有限公司,陕西 西安 710043)

针对印制线路板潜在的铜镀层不连续或铜镀层空调现象,研究了基于再流焊技术的导通镀覆孔透锡工艺及实现流程。经工艺试验验证,取得了良好的效果,并具有一致性好、可靠性高等优点,为某些高可靠性产品需求提供了实用价值较高的借鉴经验。

镀层空洞;再流焊技术;透锡工艺;印刷钢网模板

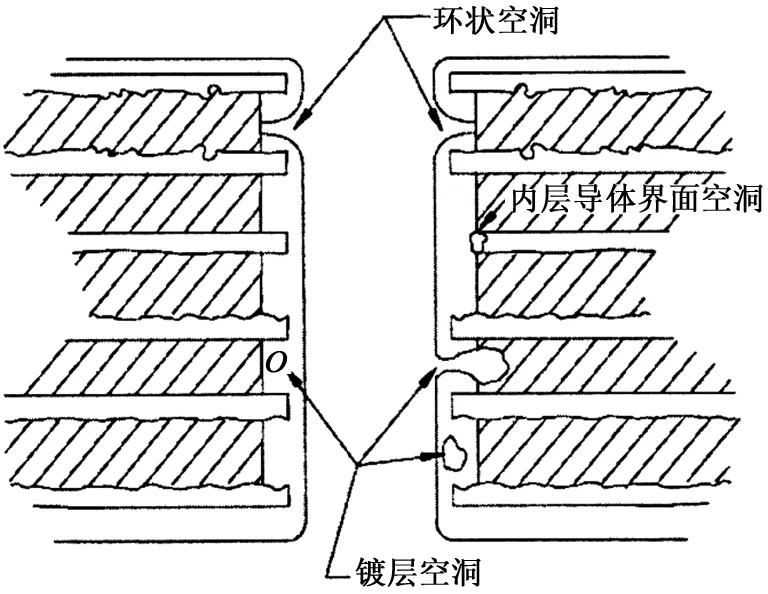

在印制线路板制作过程中,内层导电层和导通镀覆孔孔壁的铜镀层会出现镀层空洞,严重的甚至会出现环状镀层空洞现象[1](见图1)。针对某些高可靠性要求的产品,尤其是航天军工类产品,为了降低印制线路板上导通镀覆孔的缺陷率,确保整板电气连通性能,通常都会在生产流程上增加导通镀覆孔透锡工艺,以解决印制线路板潜在的铜镀层不连续或铜镀层空洞现象。

图1 环状镀层空洞

1 再流焊技术[2]

1.1定义

再流焊又称回流焊,是一种用于各类表面组装元器件的焊接技术。它提供一种加热环境,使预先分配到印制线路板焊盘图形上的膏状软钎焊料重新熔化,从而让表面贴装元器件(SMC/SMD)和印制线路板焊盘通过焊锡膏合金可靠地结合在一起。由于再流焊技术具有操作简单、效率高和质量一致性好等优点,因而逐渐成为了电路板组装技术(SMT)的主流。

1.2工作机理

预先在印制线路板的焊盘上印刷好适量和适当形式的焊锡膏,再把SMC/SMD元器件贴放到相应的位置,利用焊锡膏具有的粘附性将元器件固定;然后将贴装好元器件的电路板放入再流焊接设备实施再流焊接,通过外部热源加热,使焊锡膏熔化而再次流动浸润,从而将元器件焊接到印制线路板上。

2 导通镀覆孔透锡工艺

2.1镀覆孔透锡要求

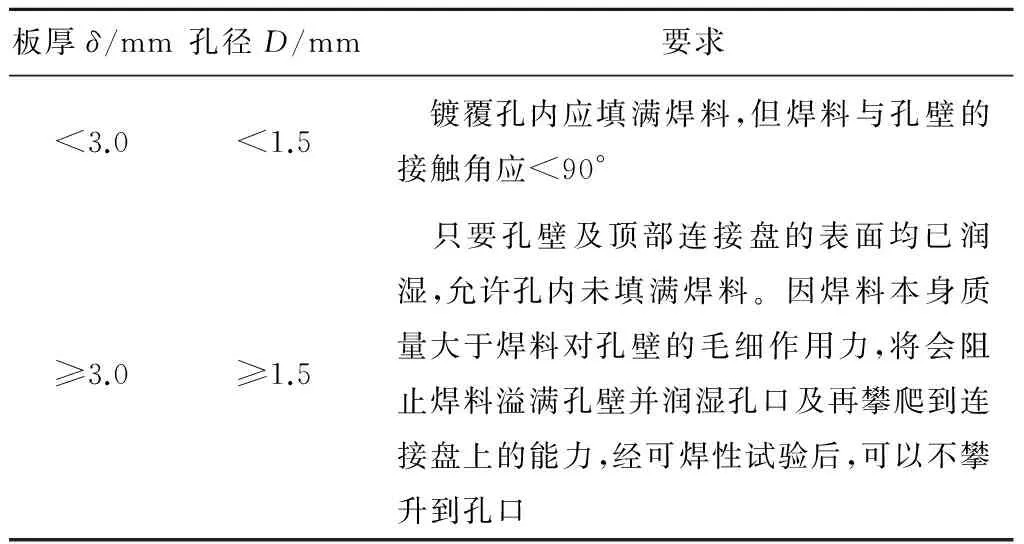

根据GJB 362B—2009第3.5条对三级产品导通镀覆孔的要求(见表1),所有孔壁应完全润湿,印制线路板上的任何导通孔都不应出现不润湿或露底金属的严重缺陷。

表1 导通镀覆孔透锡要求

2.2传统的透锡工艺

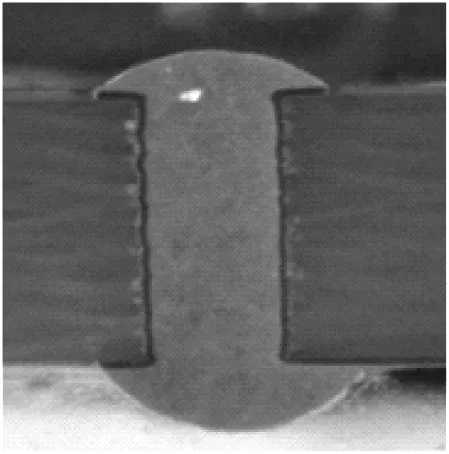

传统的透锡工艺是首先对SMC/SMD元器件进行表面贴装焊接,然后再对印制线路板上的导通镀覆孔进行手工透锡操作,手工透锡的理想效果如图2所示;但在具体实现过程中,往往会由于烙铁加热温度不均匀、焊锡润湿性差等因素造成透锡填充效果不良。传统的透锡工艺一是耗时费力,二是不能满足可靠性要求高的军工类产品质量需求;因此,急需一种便捷、高效和透锡一致性高的新工艺或新方法来解决上述问题。

图2 导通镀覆孔手工透锡的理想效果

2.3再流焊技术的透锡工艺

针对上述问题,本文提出了一种利用再流焊技术解决镀覆孔透锡问题的新工艺及新方法。该新工艺的创新点是利用再流焊技术,借助表面贴装生产线的生产设备,在原来只设计有SMC/SMD元器件印刷图形窗口的印刷钢网模板上,对印制线路板上需要填充的导通镀覆孔进行开孔设计,一次性解决了SMC/SMD元器件表贴焊接生产和印制线路板导通镀覆孔透锡操作,从而实现了军工产品的高可靠性、导通孔透锡及焊点低缺陷率、工艺优化及生产自动化,大大提高了质量可靠性和生产效率。

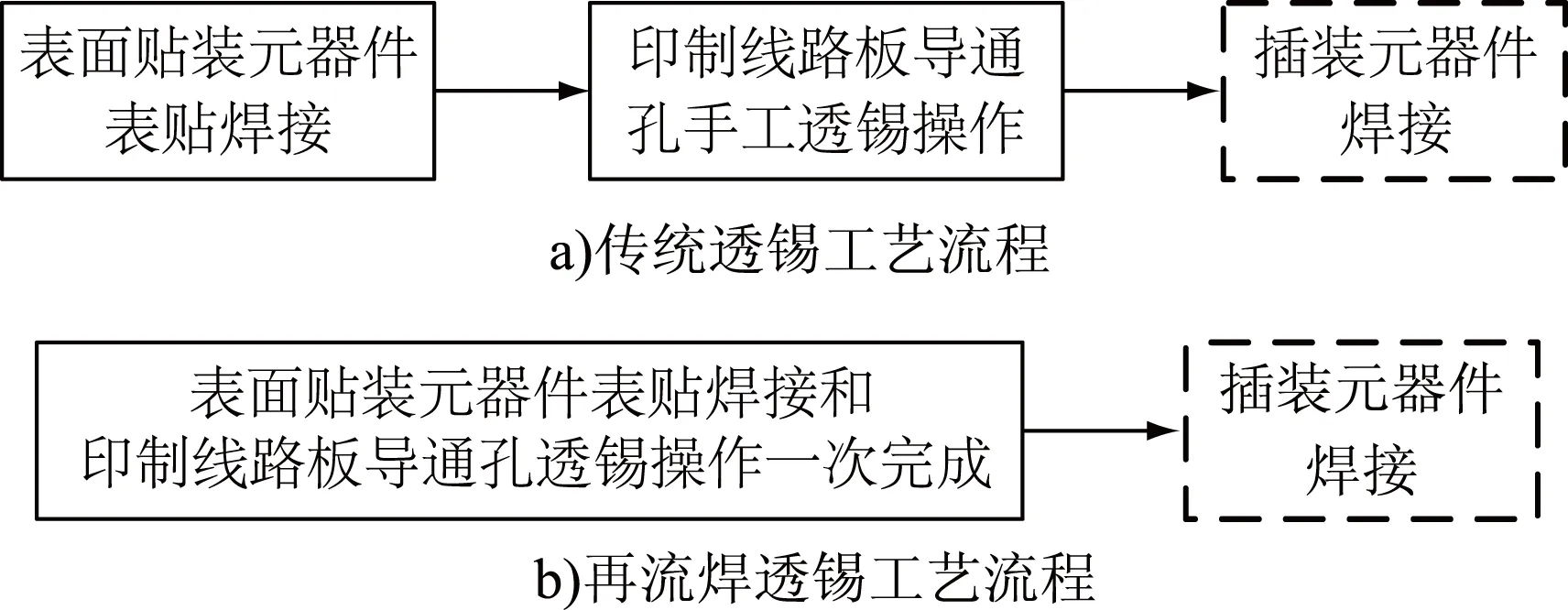

2.42种工艺流程对比

传统透锡工艺和再流焊透锡工艺的流程对比如图3所示。

图3 2种透锡工艺流程对比

3 新型透锡工艺的实现

新型透锡工艺实现流程如图4所示。

图4 新型透锡工艺实现流程

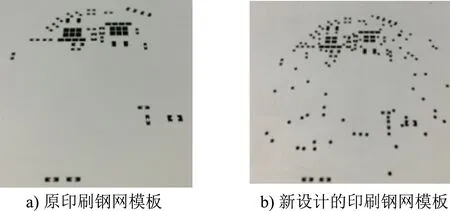

3.1印刷钢网模板设计[3]

根据表贴生产线焊膏印刷机的印刷机理,对印刷钢网模板进行了重新设计,设计原则如下:根据导通镀覆孔再流焊透锡与SMC/SMD元器件再流焊接在再流焊炉内一次完成的原则,在原本只开有元器件印刷图形窗口的钢网模板上,增加了印制线路板上需要透锡的导通镀覆孔的印刷窗口。改进后,印刷钢网模板在印刷过程中,通过开口部位就可以将焊锡膏一次性转移到元器件印刷图形和需要透锡的导通孔上,从而高效地完成焊锡膏定位转移印刷。

在设计实现过程中,为了保证模板上导通孔焊环窗口边缘正好落在印制线路板的焊环上,并遵循模板窗口尺寸比导通镀覆孔焊环外径小0.1 mm的原则,同时也为了起到保护模板窗口及确保板上SMC/SMD元器件图形的印刷效果,本文兼顾考虑了印制线路板上元器件引脚间距类别和导通镀覆孔的孔径尺寸,最终确定选用0.15 mm厚度的金属模板。导通孔的开口尺寸按式1进行设计。

ds=dj+2R-0.1

(1)

式中,ds是开口尺寸;dj是孔径;R是焊盘环宽。

3.2印刷钢网模板制作

新设计的印刷钢网模板制作完成后,与原模板的实物对比如图5所示。

图5 印刷钢网模板对比图

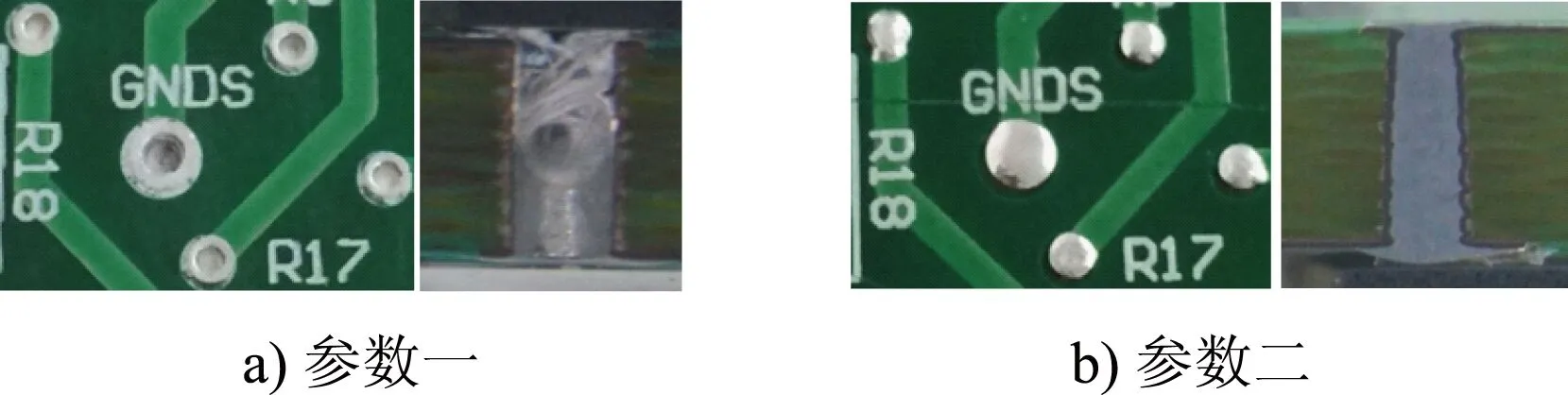

3.3工艺验证

试验样件为板厚δ=1.5 mm的环氧玻璃纤维布覆铜印制线路板。由于设计的导通镀覆孔直径大多为0.8~1.2 mm,根据国军标对导通镀覆孔的透锡要求,印刷机设备工艺参数的设定也成为该工艺实现的关键。在印刷机工艺参数设定过程中,在保证SMC/SMD元器件表面贴装焊接质量和导通镀覆孔透锡质量的前提下,经多次试验验证后,不同参数的再流焊透锡工艺验证效果如图6所示。从图6中可以看出,试验样件上导通镀覆孔的透锡质量及效果改善明显,导通镀覆孔内填充焊料也全都攀升至孔口并延伸到孔口连接盘上,满足国军标三级产品要求。

图6 再流焊透锡工艺中不同参数验证效果图(正面与剖面)

4 结语

通过对再流焊技术应用于印制线路板导通镀覆孔透锡工艺的研究,系统性地解决了导通镀覆孔传统手工透锡工艺中存在的效率低下及填充不良等问题,并验证了SMC/SMD元器件焊接和导通镀覆孔透锡一次完成的工艺实现方法。该工艺的实施,不仅使透锡效果达到了预期目标,更是提高了表面组装工艺适应性,满足了生产所需,有效地提高了电子产品组装的整体可靠性和生产效率。

[1] GJB 362B—2009,刚性印制板通用规范[S].

[2] 杜中一. SMT表面组装技术[M]. 北京:电子工业出版社,2012.

[3] 顾霭云.表面组装技术(SMT)基础与通用工艺[M]. 北京:电子工业出版社,2014.

责任编辑郑练

Research of Via Tin-process based on Reflow Soldering Technology

SUN Yafen, CAO Kai

(North Electro-optic Co., Ltd., Xi’an 710043, China)

Based on reflow soldering technology, describe the process and realize the procedure of via tin-process. Finally, through the experimental test and process validation, the results indicate that the research has advantage over traditional methods in consistency and reliability. It is often applied to some high-reliability products according to the practical situation.

coating void, reflow soldering technology, tin-process, printing metal stencil

TJ 760.5

A

孙亚芬(1971-),女,高级工程师,主要从事导引头制导技术及表面组装技术等方面的研究。

2016-04-22