超高强度钢基体碳化钨涂层磨削及质量控制

2016-11-01李博,王伟

李 博,王 伟

(中航飞机起落架有限责任公司燎原分公司,陕西 城固 723200)

超高强度钢基体碳化钨涂层磨削及质量控制

李博,王伟

(中航飞机起落架有限责任公司燎原分公司,陕西 城固 723200)

超音速火焰喷涂WC-10Co4Cr涂层具有低空隙率、高结合强度和耐磨性能优良等特点,在飞机起落架有耐磨要求轴类零件的尺寸和精度修复上已有广泛应用;但受工艺及涂层性质制约,原始涂层表面粗糙度及均匀性一般都不能满足设计的要求,必须通过磨削来保证。在实际生产中,因操作不当或参数选择不合理等环节控制不好,常常导致零件热应力变形,出现涂层剥落、龟裂或微裂纹等缺陷,严重影响涂层质量,制约了产品的正常交付。通过加强对材料、设备及维护、制造过程和人员等环节的控制,杜绝了某型号超高强度钢轴类零件涂层磨削质量问题的发生,并经过了长期的实践检验,对指导生产具有借鉴意义。

WC-10Co4Cr涂层;磨削应力;裂纹;磨削温度;质量控制

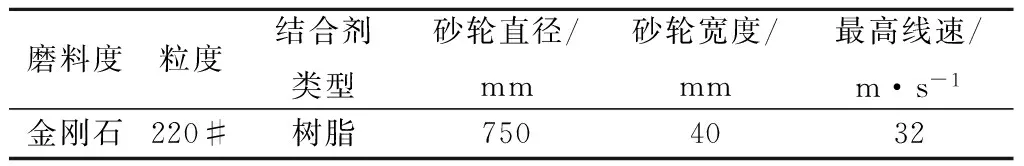

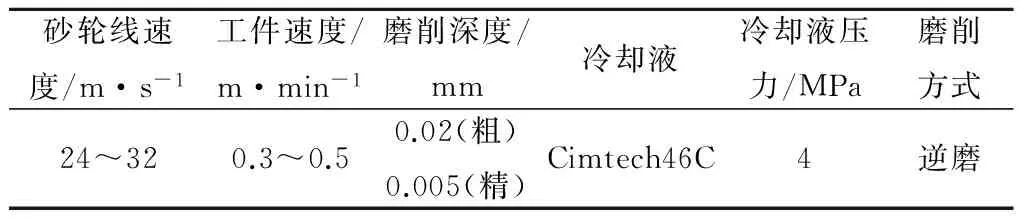

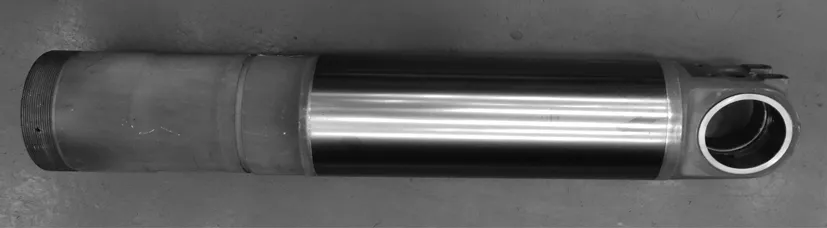

用超音速火焰喷涂工艺制备的WC-10Co4Cr涂层(见图1),涂层致密,孔隙率<1%;涂层与基体的结合为机械和半冶金结合,结合强度较高,可>70 MPa;硬度可以达到1 100~1 300HV,可以获得很高的耐磨性能[1-2]。其在飞机起落架有耐磨要求的轴类零件、尺寸和精度修复上已有广泛应用,但受工艺及涂层性质制约,超音速火焰喷涂原始涂层表面粗糙度一般>Ra3.2 μm,不能满足设计要求( 图1 涂层磨削前照片 磨削是利用高速旋转的金刚石砂轮,通过粗磨和精磨使被加工零件表面粗糙度达到Ra0.4~Ra0.6 μm,抛光后表面粗糙度可达到Ra0.1~Ra0.2 μm。在实际生产中,因操作不当或参数选择不合理等环节控制不好,常常导致零件热应力变形,出现微裂纹,严重影响了涂层质量,制约了产品的正常交付。为了保证涂层磨削质量,应对涂层磨削工艺质量进行控制,即对材料和人员、设备和维护以及制造过程等进行控制。 1.1材料控制 对涂层磨削工艺使用的辅助材料,规定采购部门必须在《型号材料合格供应商目录》中选择供货厂家,从源头上保证材料质量。对砂轮、磨削液、抛光膏和金刚石抛光带应检查标准的符合性及合格证是否齐全。 1.2人员控制 对从事WC-10Co4Cr涂层磨削的操作人员和检验人员定期进行工艺标准、检测标准和操作要点等相关内容的培训,待考核合格后,由公司人力资源处颁发具有一定时效性的岗位资格证。只有持有岗位资格证的人员才能从事对应的工作。对操作人员及检验人员应造册登记,明确其岗位资格证编号、有效期等,同时,对岗位资格证即将到期的人员提前安排学习、培训及换发新证的工作,确保资格证始终在有效期内。 2.1设备控制 1)磨削加工设备。磨削加工设备应能保持一定的砂轮速度和工件转速,具有调整横向进给量和纵向进给量并保证其精度,且能提供稳定的磨削液到砂轮工作表面的功能。磨削过程及设备如图2所示。 图2 磨削过程及设备 2)工装/夹具。工装和夹具应能把固定工件在合适位置,以便进行磨削。 3)砂轮。砂轮应具有标识完整的参数。磨粒:金刚石;粘结剂:树脂;磨粒目数:100#~400#;硬度或级别:H、L、M、N、P 和R ;金刚石砂轮浓度:75%~125%。某型号超高强度钢轴类零件涂层磨削选用砂轮见表1。 表1 砂轮参数 2.2维护控制 维护控制措施如下。 1)应按照设备制造商的建议定期检查和维护设备。 2)应做好涂层磨削设备的工作和维护日志,详细记录设备的工作、原件更换和设备维修情况,以便更好地掌握设备性能,保证磨削质量。 3)在磨削过程中,应保持砂轮锋利,冷却充分,并严格控制磨削量。 磨削工艺流程为:清理→检查→保护→配重→磨削→砂轮修正→超精加工→涂层测厚。 3.1清理控制 清理控制措施如下:1)加工前去除保护工件用的涂覆层和其他异物,以免污染冷却液和砂轮;2)对工件产生有害影响的磨削液和磨削屑泥必须清理干净;3)清理用材料不应对碳化钨涂层有损伤,当不同工序之间的延迟可能导致腐蚀发生时,必须在清理后对工件采取适当防护措施。 3.2磨削过程控制 对涂层磨削而言,合理的控制磨削参数可以有效防止零件表面烧伤及热应力变形,杜绝表面产生裂纹、涂层崩裂等缺陷的产生。在磨削过程中,由于磨削应力的作用,裂纹首先在与基体结合处产生,涂层被拉开后,再沿着垂直于主要磨削应力方向扩展。为降低裂纹产生的概率,应优化磨削参数,降低磨削加工应力,同时加大基体材料表面粗糙度,增加涂层与界面的结合力。某型号超高强度钢轴类零件涂层磨削优化的工艺参数见表2。 表2 工艺参数和磨削条件 磨削过程控制措施如下:1)加工前检查待磨削区域的涂层是否有凹坑、剥落等缺陷;2)砂轮安装前后调静平衡,两顶砂轮修整器,加工砂轮直至修整器表面没有振纹和螺旋线;3)测量喷涂后外圆尺寸,标定高点部位并测定尺寸;4)两顶,找正外圆跳动公差≤0.02 mm,由高点半精磨外圆尺寸,半精磨过程中若发现砂轮钝化应及时修整,精磨最小磨量至少为单边0.025 mm;5)在涂层磨削30 ~60 min后卸下工件,两顶砂轮修整器,加工砂轮直至修整器表面没有振纹和螺旋线;6)两顶,找正外圆跳动公差≤0.02 mm,磨削外圆直至涂层厚度符合要求。 3.3磨削温度的控制 试验表明,磨削温度随着磨削深度的增加而增大,原因如下:1)磨削深度增大,法向磨削力也随之增大,因而磨削过程中消耗的能量增大,转化为热能的能量也随之增大;2)磨削深度增大使得砂轮与工件的接触弧长变大,砂轮与工件之间的划擦作用增大,引起磨削温度增大。工作台速度越快,涂层-基体结合面及磨削表面平均温度越高,这是因为工作台速度加快,未变形切削厚度加大,切削同样的深度所耗费的能量就越多,因而产生的热量越大。而进一步提高工作台速度后,涂层-基体结合面磨削温度有下降的趋势,这是因为提高工作台速度后,磨削热在工件停留的时间变短,热量快速通过磨削工件表面,降低工件表面热渗透深度;同时大量的磨削热可被磨屑和磨削液带走, 使工件表面温度降低。因此,磨削温度控制措施如下:1)进刀量<0.005 mm;2)工作台的转速为0.3~0.5 m/min 。 3.4磨削应力的控制 在磨削过程中,涂层表面在切削力和切削热的作用下,会产生不同程度的塑性变形和金属组织的变化所引起的体积改变,使零件工作表面产生内应力。如不及时消除该应力,将影响材料的尺寸稳定性和涂层的结合力[3]。因此,磨削应力控制措施如下:涂层磨削后应在4 h内消除应力,温度为(190±10) ℃,时间≥4 h。 3.5磨削后的控制 对于磨削后检验合格的零件,应按无损检测标准对涂层进行荧光渗透检验,合格后方可交付。涂层磨削后照片如图3所示。 图3 涂层磨削后照片 长期的生产实践表明,通过对材料、人员、设备和维护以及制造过程等环节的控制,超高强度钢基体WC-10Co4Cr磨削过程出现的涂层剥落、龟裂或微裂纹等质量问题已得到了解决,产品质量持续稳定,节约成本约30万元/a。 [1] 邓春明,周克崧,刘敏,等.Cr对超音速火焰喷涂WC-Co涂层抗中性盐雾腐蚀性能的影响[J].材料开发与应用,2007,22(3):33-36. [2] 郭力,易军,盛晓敏,等.超音速火焰喷涂WC-Co涂层超高速磨削试验研究[J].湖南大学学报:自然科学版,2012,39(9):23-27. [3] 李博. 提高300M钢零件HVOF涂层结合力的方法[J].新技术新工艺,2015(2):121-124. 责任编辑马彤 Grinding and Quality Control of Tungsten Carbide Coating on Baseline of Ultra High Strength Steel LI Bo, WANG Wei (Aviation Industry Corporation of China Landing Gear Advanced Manufacturing Corporation, Chenggu, 723200, China) HVOF WC-10Co4Cr coating has advantage of low porosity, high bonding strength, and good abrasion resistance, etc., which is widely used on shaft component required abrasion resistance on landing gear of the aircraft in dimension and precision repairing. However, original coating surface roughness and uniformity usually can not meet design requirement because of the restriction of process and coating’s characteristic, thereby the grinding can make up this. In the actual production, improper operations and unreasonable parameters chosen may lead parts distorted or peeling, chap or micro-crack of coating, which affect coating quality, and furthermore, it may restrict delivery of products. Through the controlling material, equipment and maintenance, manufacturing process and personnel, forbid the occurring of quality problems of coating grinding on axis parts of ultra high strength steel of some model. With long term practice, it has practical significance in the present production. WC-10Co4Cr Coating, grinding stress, crack, grinding temperature, quality control TG 688 A 李博(1969-),男,高级工程师,主要从事飞机起落架生产过程中特种工艺的应用和研究等方面的工作。 2016-05-31

1 材料和人员控制

2 设备及维护控制

3 制造过程控制

4 结语