实测轮胎压力下纤维增强应力吸收层数值分析

2016-10-31安智敏

安智敏

(山东省交通规划设计院,山东济南 250023)

实测轮胎压力下纤维增强应力吸收层数值分析

安智敏

(山东省交通规划设计院,山东济南250023)

为获得纤维增强应力吸收层的最佳防裂性能,建立有限元模型,采用货车的实测接触压力,分析纤维增强应力吸收层对基层存在裂缝的沥青路面结构的影响。结果表明,计算中应选择侧荷位作为临界荷位设置纤维增强应力吸收层,可以明显减少沥青面层在裂缝区的应力集中;纤维增强应力吸收层弹性模量取50~200 MPa是合适的;应力吸收层的厚度宜为5~15 mm。

沥青路面; 纤维增强应力吸收层; 数值分析; 接触压力; 反射裂缝

当前,半刚性基层是我国沥青路面结构设计中普遍采用的承重层之一。半刚性基层抗变形能力较差,在温度、湿度变化下引起的变形极易导致出现裂缝[1],并最终反射到面层。为解决反射裂缝这一技术难题,国内外学者提出了多种应对措施,纤维增强应力吸收层是其中的一项措施。国内常将纤维增强应力吸收层,铺筑于半刚性基层与沥青路面之间或者旧路面与沥青加铺层之间,消散下承层裂缝处的应力集中,防止反射裂缝[2-5]。为了防止应力吸收层与沥青混凝土路面之间粘结不牢和沥青加铺层出现因沥青上移而导致的泛油现象,提出了纤维增强应力吸收层技术。

为评价应力吸收层的防裂性能,国内常用的方法之一是铺设试验路,但是这种方法容易受到研究费用、研究持续时间、研究参数等的限制[6]。近年来通过数值分析研究应力吸收层的防裂性能得到广泛应用[7-9]。在采用数值方法进行研究的同时,多数学者参考国家设计规范,对车辆荷载采用接触压力0.7 MPa的矩形均布荷载。但在实际情况下,特别是高胎压载重货车,轮胎实际接触压力分布与胎压差别较大[10]。

为了保证研究结果更接近实际情况,为纤维增强应力吸收层施工提供技术指导,保证纤维增强应力吸收层发挥良好的防裂效果,本文首先研究应力吸收层防裂分析方法,其次对基层存在裂缝的沥青路面结构进行实测轮胎压力下的数值分析,研究纤维增强应力吸收层防治反射裂缝的效果。

1 纤维增强应力吸收层防裂设计方法

图1 应力吸收层布置

纤维增强应力吸收层是一种较高模量、大变形能力的薄层,可以减轻下层裂缝处的应力集中,防止沥青路面形成反射裂缝,见图1。

当将纤维增强应力吸收层铺设于新建路面中时,通常布置在新路面面层底部或中间,即提高路面整体强度,又可以抵抗反射裂缝。一般情况下,当认为纤维增强应力吸收层中的纤维起到加筋的作用时,可从加筋的角度进行分析,常用分析方法为经验法、理论法和数值法。

1)经验法。主要依靠实测数据的回归分析。经验法可以采取减薄基层或面层厚度进行设计,也可以按延长寿命进行设计。除非是使用条件相似,经验方法往往存在使用适应性问题。

2)理论法。将纤维增强应力吸收层视为张力膜,是应用最广泛的力学模型。文献[11]把应力吸收层作为薄膜,假定应力吸收层可以扩大荷载分布范围,防止路面发生局部剪切破坏。文献[12]在Pasternak剪切模型中通过引入粗糙单元来考虑加筋。

3)数值法。可以考虑理论方法难以处理的弹塑性加筋模型,且可以采用界面单元考虑加筋材料与路面结构层相互作用的界面特性。

另外,纤维增强应力吸收层也可以布置于改建公路罩面层底面,按照沥青路面罩面设计方法进行设计。美国沥青协会(The Asphalt Institute,AI)认为高强纤维吸收层可以减少沥青罩面厚度。但这不适合我国,因为我国的交通量增长较快,在有些路段,短短几年交通量就接近饱和,有一些公路在通车后3~5 a就开始损坏,很少有高速公路和一般公路在使用寿命期末才破坏。另外,Barksdele认为,加铺应力吸收层并不应减少罩面厚度,罩面设计按美国州公路及运输管理员工协会(AASHTO)设计方法进行。文献[13]规定路面结构及厚度的设计仍与未铺土工合成材料时相同。这种方法并没有解决提高纤维增强应力吸收层抗裂性能的设计问题,还需要依靠数值分析或试验路的方法进行研究。

2 纤维增加应力吸收层的路面模型

图2 半刚性基层沥青路面结构三维模型

2.1模型

采用ANSYS软件建立半刚性基层沥青路面结构三维模型,模型由沥青面层、纤维增强应力吸收层、带裂缝的半刚性基层和地基组成,见图2。图2中,x轴为道路宽度方向,y轴为行车方向,z轴为深度方向。路面模型采用三层线弹性体系和静力分析方法。计算采用8节点等参元,共划分约9万个单元,结构层各参数见表1。模型几何尺寸参考理论弯沉值和BISAR3.0路面计算程序,通过试算确定。

表1 路面结构层参数

由于模型属于对称结构,取1/2进行研究。沥青面层反射裂缝主要由行车荷载和温度荷载引起。根据断裂力学,反射裂缝主要表现为面层层底正应力引起的I型(张开型)裂缝或由剪应力引起的II型(剪切型)裂缝。通常认为,当车辆荷载处于裂缝正上方时,裂缝处产生较大拉应力,引发I型裂缝;当车辆荷载处于裂缝一侧边缘时,裂缝处产生较大剪应力,引发II型裂缝,因而,反射裂缝最不利荷位即裂缝正上方和裂缝一侧。为此,本文荷载作用位置取正荷位和侧荷位。

a)11.00-20型花纹 b)车轮与路面有效接地面积图3 实测走向型轮胎荷载

不同的车辆轮胎接触压力分布,对数值分析结果有明显的影响。为尽量保证分析结果与实际行车情况一致,应力分析时采用常见的重型货车11.00-20型花纹轮胎[10],单轮额定载质量为2 500 kg,相应胎压为0.6 MPa,双轮最小中心距34.6 cm。在实际行车条件下,车轮与路面的虚接触面积为468.57 cm2,有效接地面积为393.92 cm2,平均接地压力为0.63 MPa,见图3。同时,本文也对比计算了矩形均布荷载下的沥青路面结构力学响应。矩形均布荷载面积为233 mm×173 mm,胎压0.63 MPa。

2.2假设条件

1)沥青层、纤维增强应力吸收层、半刚性基层以及土基都是连续、均质、各向同性的弹性体;2)不考虑裂缝的传荷能力,水泥稳定碎石裂缝是安全贯通裂缝;3)底面上z方向位移wz=0,左右两面x方向位移wx=0,前后两侧y方向位移wy=0,各结构层间完全连续。

3 力学响应分析

当汽车驶过基层裂缝时,对罩面层产生的不利应力影响可分为两种情况:

1)轴载位于接缝一侧时,接缝两侧产生较大的位移差,导致罩面层产生较大的剪切应力;

2)轮载位于接缝正上方时,两板无相对位移或相对位移较小,罩面层主要承受弯拉应力作用。在汽车驶过过程中罩面层受到1次弯曲、2次剪切作用,导致反射裂缝的产生和扩展。因此,荷载因素是引起反射裂缝的一个重要因素。

本文主要讨论车辆荷载处于正荷位与侧荷位时的路面响应,忽略疲劳效应和温度荷载。另外,罩面层或沥青层底的最大拉应力与最大剪应力是引起反射裂缝发生和扩展的主要原因,本文将主要通过分析拉应力与剪应力评价应力吸收层的防裂性能[9]。

3.1实测接触压力与矩形均布荷载的对比

表2 不同工况下沥青面层底面最大应力

为对比实测轮胎接触压力和矩形均布荷载两种工况对沥青路面结构的力学响应的差异,对实测轮胎接触压力和矩形均布荷载下的路面响应进行计算。表2为加铺纤维增强应力吸收层后沥青面层底面两种工况下的最大应力变化。

由表2可以看出,相比简化的矩形均布荷载,实测接触压力作用下沥青路面的面层底最大拉应力和最大剪应力均较大,这说明在实测接触压力下,车辆荷载更易于使沥青面层被拉裂和发生剪切破坏。

3.2纤维增强应力吸收层的防裂性能对比

表3 沥青面层底面最大应力对比

利用建立的路面与荷载作用模型,分析了在沥青面层和基层之间设置与未设纤维增强应力吸收层时,沥青面层底面最大拉应力与最大剪应力的变化,见表3。

从表3可以看出:

1)在实测接触压力作用下,设置纤维增强应力吸收层后,沥青面层底面最大拉应力与最大剪应力均减小。正荷位时,最大剪应力减小了18.5%,最大拉应力减小了53.2%;侧荷位时,最大剪应力减小了43.7%,最大拉应力减小了33.5%。可见,设置纤维增强应力吸收层,对于减小沥青面层底部的最大拉应力、剪应力起到了很好的效果。

2)从最大拉应力、最大剪应力数值上分析,侧荷位计算的最大应力比正荷位大。这表明,对于单后轴一侧双轮荷载,在实测轮胎压力作用下,选择侧荷位作为临界荷位比选择正荷位要合适。下面计算中均选择侧荷位作为计算依据。

3.3对纤维增强应力吸收层弹性模量的影响

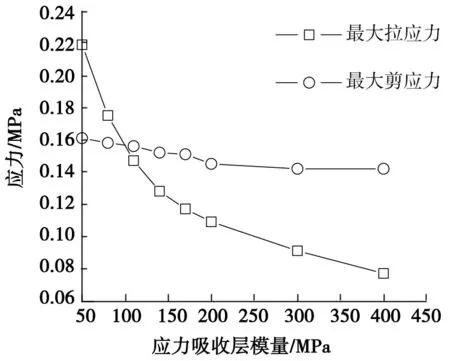

图4 面层底最大应力与应力吸收层模量关系曲线

纤维增强应力吸收层模量变化对面层底最大应力影响的计算结果见图4。从图4看出,吸收层模量从50 MPa增加到400 MPa,面层底面y方向的最大拉应力依次减少;随着模量的增加,应力的减少有放缓的趋势;随着模量的增加,面层底面最大剪应力也逐渐减小,但减少的趋势逐渐放缓。由此看出,增大应力吸收层的模量,在模量为50 ~200 MPa时对减少面层底部应力效果较好,随着应力吸收层模量继续增大,层底最大拉应力和最大剪应力降低较少,建议应力吸收层模量取为50~200 MPa。文献[14]提出了纤维增强复合材料的等效模量计算公式

(1)

(2)

式中:k、k0分别为复合材料的有效体积模量和基体体积模量;c为增强相的体积分数;p为各组分材料的确定参数;Em、vm分别为弹性模量与泊松比。

取基体弹性模量为100 MPa,纤维弹性模量为50 GPa,纤维的体积分数为1.0%,基体和纤维的泊松比分别取0.25和0.13,通过式(1)、 (2)可得纤维增强应力吸收层的等效弹性模量为94 MPa。本研究建议选用玻璃纤维或玄武岩纤维,纤维长度取60 mm,沥青选取橡胶沥青或改性沥青,碎石粒径5~10 mm,碎石覆盖率为60%~70%。通过选择合理的材料配比,调整纤维增强应力吸收层的模量[15]。

3.4纤维增强应力吸收层厚度的影响

图5 面层底最大应力与应力吸收层厚度关系曲线

面层底最大应力与应力吸收层厚度关系曲线见图5。从图5可以看出,应力吸收层厚度从5 mm变化到25 mm,厚度每增加5 mm,面层底部y方向的最大拉应力依次增加了0.060、0.040、0.030、0.027 MPa。当不设置应力吸收层时,面层底部y方向的拉应力最大。这是由于应力吸收层的模量较小,厚度大时形成一个软弱下卧层,使面层底部的应力过大而形成反射裂缝,建议纤维增强应力吸收层的厚度不要过大,通常为5~15 mm。

另外,结合图4、5可以看出,随着纤维增强应力吸收层厚度的增加,如果弹性模量也增加,面层底部y方向的最大拉应力也可以控制在一个较低的范围内,是可行的方案,但其造价较高。如铺设2 cm的纤维增强沥青稳定砂砾应力吸收层,其模量远高于常规纤维增强应力吸收层的模量范围,也是一种很好的技术方案,如果经济上允许,也可以采用。

4 结论

1)纤维增强应力吸收层的主要作用是防治反射裂缝。可采用经验法、理论法与数值法对其进行设计,设计中一般不考虑减薄面层或罩面厚度。

2)选择常见重型货车11.00-20型轮胎,在实测轮胎压力作用下,设置纤维增强沥青应力吸收层后,沥青面层底最大拉应力与最大剪应力均减小。应力吸收层的设置,对防治反射裂缝起到很好的效果。

3)选择侧荷位为临界荷位,随着吸收层模量从50 MPa增加到400 MPa,面层底最大拉应力、最大剪应力依次减小。模量为50 ~200 MPa时对减少面层底应力有良好效果;在实际施工中,应力吸收层弹性模量应取50~200 MPa。建议纤维选用玻璃纤维或玄武岩纤维,长度60 mm,沥青选取橡胶沥青或改性沥青,碎石粒径为5~10mm,碎石覆盖率为60%~70%。

4)选择侧荷位为临界荷位,在实测轮胎压力作用下,建议纤维增强应力吸收层的厚度为5~15 mm。如果采用高模量纤维增强应力吸收层(掺纤细粒式沥青混合料),厚度可以适当增加。

[1]沙爱民.半刚性基层的材料特性[J].中国公路学报,2008,21(1):1-5.

SHA Aimin.Material characteristics of semi-rigid base[J].China Journal of Highway and Transport ,2008,21(1):1-5.

[2]刘燕燕.非连续短纤维增强乳化沥青碎石应力吸收层性能研究[D].重庆:重庆交通大学,2013.

LIU Yanyan.Properties research on non-continuous fiber reinforced emulsified asphalt gravel stress absorbing layer.Chongqing:Chongqing Jiaotong University,2013.

[3]赵艳新,张利.改性乳化沥青纤维封层在路面面层施工中的应用[J].辽宁省交通髙等专科学校学报,2007,12(9):24-25.

ZHAO Yanxin,ZHANG Li.The application of modified emulsified asphalt fiber coat in the construction of road surface layer[J].Journal of Liaoning Provincial College of Communications,2007,12(9):24-25.

[4]李振,王真,柳浩,等.纤维增强型应力吸收层混合料路用性能评价[J].石油沥青,2016,30(2):9-13.

LI Zhen,WANG Zhen,LIU Hao,et al.Road performance evaluation of fiber-reinforced stress absorption interlayer[J].Petroleum Asphalt,2016,30(2):9-13.

[5]高俊启,季天剑.橡胶沥青应力吸收层力学与疲劳性能研究[J].实验力学,2009,24(4):341-346.

GAO Junqi,JI Tianjian.Study of mechanical and fatigue properties for stress absorbing membrane interlayer in asphalt rubber[J].Journal of Experimental Mechanics,2009,24(4):341-346.

[6]林梦.橡胶沥青应力吸收层路用性能研究[D].南京:南京航空航天大学,2008.

LIN Meng.Research on road performance of stress absorbing membranes interlayer-rubber[D].Nan Jing:Nanjing University of Aeronautics and Astronautics,2008.

[7]石昆磊,戴伟,张焱.沥青路面荷载型反射裂缝力学计算分析[J].城市道桥与防洪,2008(5):80-83.

SHI Kunlei, DAI Wei, ZHANG Yan.Mechanical calculation of asphalt pavement load-type reflection crack[J].Urban Roads and Bridges and Blood Control,2008(5):80-83.

[8]龙丽琴.沥青加铺层荷载应力和温度应力的三维有限元研究[D].武汉:华中科技大学,2005.

LONG Liqin.Research on the stress caused by load and temperature in asphalt overlays by 3-DFEM[D].Wuhan:Huazhong University of Science and Technology,2005.

[9]李月光,胡小弟.沥青加罩路面荷载型反射裂缝的有限元分析[J].武汉理工大学学报(交通科学与工程版),2005,29(2):211-214.

LI Yueguang,HU Xiaodi.Finite element analysis of load-bearing reflection crack in asphalt overlay on existing PCC[J].Journal of Wuhan University of Technology(Transportation Science & Engineering),2005,29(2):211-214.

[10]胡小弟,孙立军.实测重型货车轮载作用下沥青路面力学响应[J].同济大学学报(自然科学版),2006,34(1):64-68.

HU Xiaodi,SUN Lijun.Stress response analysis of asphalt pavement under measured tire ground pressure of heavy vehicle[J].Journal of Tongji University(Natural Science) ,2006,34(1):64-68.

[11]费月英,杨有海.土工格栅在沥青混凝土路面的应用与设计[J].路基工程,2007 (5):146-148.

FEI Yueying, YANG Youhai.Application and design of geogrid on asphalt concrete pavement[J].Subgrade Engineering, 2007 (5):146-148.

[12]王协群,安骏勇,王钊.土木合成材料在沥青路面的应用及其设计[J].岩土力学,2004,25(7):1093-1098.

WANG Xiequn,AN Junyong,WANG Zhao.Application of geosynthetics to asphalt pavement and its design[J].Road and Soil Mechanics,2004,25(7):1093-1098.

[13]招商局重庆交通科研设计院有限公司.公路土工合成材料应用技术规范:JTG/T D32—2012[S].北京:人民交通出版社,2012.

[14]郭乃胜,赵颖华,张洪涛.纤维沥青混凝土的等效劲度模量[J].公路交通科技,2006,23(9):23-26.

GUO Naisheng,ZHAO Yinghua,ZHANG Hongtao.Equivalent stiffness moduli of fiber-reinforced asphalt concrete.Journal of Highway and Transportation Research and Development,2006,23(9):23-26.[15]胡松,刘彦峰,刘达,等.模拟加载系统性能分析及在加载试验台上的应用[J].山东交通学院学报,2015,23(3):73-77.

HU Song, LIU Yanfeng, LIU Da, et al.Performance analysis of load simulation system and its applications in load test bench[J].Journal of Shandong Jiaotong University, 2015,23(3):73-77.Numerical Analysis of Fiber-Reinforced Stress Absorbing Interlayer under Tire Contact Pressure

(责任编辑:郎伟锋)

ANZhimin

(ShandongTransportationPlanningandDesignInstitute,Jinan250023,China)

In order to get the optimum ability of fiber-reinforced stress absorbing interlayer to prevent cracks and to guide its design and construction, a finite element analysis model of asphalt pavement with cracks in base is built under measured tire contact pressure.The influence of the fiber-reinforced stress absorbing interlayer (FSAI) on pavement structure with cracks is also analyzed. The results show that FSAI can effectively reduce the concentration of stress in the crack in asphalt pavement if the cut-off load is at one side of crack in analysis. The modulus of FSAI should range from 50 to 200 MPa and its thickness should range from 5 to 15 mm.

asphalt pavement; fiber-reinforced stress absorbing interlayer; numeric analysis; contact pressure; reflective crack

2016-05-20

安智敏(1984—),男,山东博兴人,工程师,主要研究方向为土木工程,E-mail:anzhimin@163.com.

10.3969/j.issn.1672-0032.2016.03.010

U416.217

A

1672-0032(2016)03-0055-05