基于Weibull函数的玉米冷风干燥实验研究

2016-10-31张天泽刘建学

张天泽,刘建学

(河南科技大学食品与生物工程学院,河南省食品原料工程技术研究中心,河南洛阳 471023)

基于Weibull函数的玉米冷风干燥实验研究

张天泽,刘建学*

(河南科技大学食品与生物工程学院,河南省食品原料工程技术研究中心,河南洛阳 471023)

实验以玉米为研究对象,对其进行冷风干燥处理,研究了不同干燥温度和风速对玉米干燥特性、裂纹率和膳食纤维性质的影响,同时利用Weibull分布函数对干燥曲线进行拟合并分析干燥过程。结果表明:Weibull分布函数决定系数R2和卡方检验值χ2分别在0.984~0.997和6.22×10-4~9.43×10-4之间,其尺度参数随温度和进口风速的升高而降低,不同干燥条件下玉米冷风干燥的形状参数均小于1;冷风干燥得到的玉米产品裂纹率及膳食纤维的破坏率均处于较低水平。因此,Weibull分布函数能够准确描述不同干燥条件下玉米的冷风干燥过程;冷风干燥可以提升干燥玉米产品的品质。

玉米,冷风干燥,裂纹率,膳食纤维,Weibull分布函数

我国是玉米产出大国,但收获后的玉米水分含量高,直接堆放入库极易造成腐烂变质,影响玉米产后价值。因此,高水分玉米的干燥是玉米储藏前的重要环节[1]。目前常用的干燥方法中热风干燥消耗的时间长,产品品质低[2];冷冻干燥能够得到颜色好、营养损失少的高质量农作物干制品,但是这种干燥方式需要的时间长、消耗的能量高[3]。

热泵干燥是一种利用热泵除湿原理来除去空气中所含水分,调节空间温度和湿度,从而干燥实验物料的节能干燥实验设备。具有能耗小、可靠性高、操作简便等特点。热泵干燥温度控制在5~40 ℃时的干燥方式称为热泵式冷风干燥,简称冷风干燥。由于物料干燥时环境温度较低,这种干燥方式得到的产品品质相对较好。目前还未见关于冷风干燥在玉米干燥中应用的报道。

物料干燥涉及质热传递、产品质量、能源消耗等重要指标。对干燥过程进行模拟预测具有重要的意义。一般线性函数很难准确拟合出整个干燥过程,而传统的经验模型能够准确、简单的模拟出物料的干燥过程,但缺乏物理意义[4]。Weibull分布函数具有适用性广、覆盖性强的特点,通过分析Weibull分布函数中的尺度参数(α)和形状参数(β),能够掌握整个干燥过程中的水分扩散机制。

本文采用冷风干燥方式处理玉米,对不同干燥温度、风速下玉米的干燥特性、裂纹率和膳食纤维性质进行研究,同时利用 Weibull 分布函数对干燥曲线进行拟合并分析干燥过程。以期为冷风干燥在玉米干燥领域中的应用与发展提供参考。

1 材料与方法

1.1材料与仪器

玉米购于河南洛阳当地农贸市场。采用105 ℃烘箱法[5]测得所购玉米初始湿基含水率为26.37%。

LFGZX-3型冷风干燥机浙江省湖州欧胜电器有限公司;UV2600A型紫外可见分光光度计美国UNIC公司;102-2型电热鼓风干燥箱北京科伟永兴仪器有限公司;JA-2003N型电子天平上海佑科仪器仪表有限公司。

1.2实验方法

1.2.1实验设计将采购的玉米放入冷风干燥箱物料盘内,每次实验放入2 kg。进行以下干燥实验:固定进风速度为1.5 m/s,改变干燥温度为:10、20、30 ℃;固定干燥温度为20 ℃,改变进风速度为:1、1.5、2 m/s。干燥过程中,每隔1 h将物料取出称量,记录数据后迅速放回继续干燥,直至物料湿基含水率不变时,干燥结束。每个干燥组同时设置两组平行实验。

1.2.2样品含水率测定样品含水率采用GB/T 5009.3-2010中介绍的直接干燥法[5]。

1.2.3干燥过程中物料湿基含水率测定干燥过程中物料湿基含水率按式(1)计算:

式(1)

式中,ωt,ω0分别为在任意干燥t时刻物料湿基含水率和物料的初始湿基含水率,%;mt,m0分别为在任意干燥t时刻的质量和物料初始质量,g。

1.2.4有效水分扩散系数测定水分比(moistureratio,MR)按式(2)计算[6]:

式(2)

式中,M0,Me,Mt分别为初始干基含水率、干燥到平衡时的干基含水率、在任意干燥 t 时刻干基含水率,g/g。Me相对于M0和Mt来说很小可近似为0。因此式(2)可以改写为:

式(3)

实验所用物料的厚度远小于其直径,所以能够把物料看做平板,其水分扩散特性为一维轴向扩散。因此,根据Fick第二扩散定律精简式得[7]:

式(4)

式中,Deff为有效水分扩散系数,m2/s;L为物料厚度的一半(约为0.0035 m),m;t为时间,s;M0为初始干基含水率,g/g;Mt为在任意干燥t时刻的干基含水率,g/g。

(4)式两端取自然对数得:

式(5)

有效水分扩散系数(Deff)可由其斜率求出[8]。

干基含水率与湿基含水率按式(6)转换:

式(6)

式中,M和ω分别表示物料干基含水率,g/g,和湿基含水率,%。

1.2.5物料膳食纤维制备采用酶化学法制备高品质膳食纤维,参照万萍等[9]的方法。

1.2.6膳食纤维理化特性分析方法持水力和膨胀力的测定参照李丽[10]等的方法,吸附不饱和脂肪(花生油)脂肪能力的测定参照Sangnark[11]的方法。不同干燥条件下产品膳食纤维的特性按其保留率计算(干燥产品相应指标值与原始物料相应指标值的比值)。

1.2.7裂纹率测定从经过冷风干燥处理的玉米籽粒中随机取出50粒,挑出有裂纹的粒数,即为玉米的裂纹率(%)(每个样品做3次实验,结果取平均值)。

1.2.8Weibull函数模型参数计算方法干燥过程中MR变化动力学模型用威布尔分布函数表示[12]:

式(7)

式中,MR为水分比;α为尺度参数(h);β为形状参数;t为干燥时间(h)。拟合精度验证采用决定系数R2和卡方检验值(χ2)来表示。R2值越大,χ2值越小表示拟合越好。

式(8)

式(9)

式中:N为实验点数;MRi为实测水分比;MRpi为预测水分比。在Weibull分布函数中α为尺度参数,表示干燥过程中的速率常数,约等于干燥过程中物料脱去 63%水分所需要的时间;β为形状参数,其值与干燥过程开始时的干燥速率有关,当β>1 时,干燥速率会先升高后降低;当 0.3<β<1 时,为降速干燥,干燥过程由内部水分扩散控制[4]。

1.3数据处理与统计分析

Weibull模型拟合采用Datafit 9.0软件的自定义非线性函数拟合功能拟合,数据分析与画图采用Origin 8.5软件。每项实验重复3次,取其平均值进行分析。

2 结果与分析

2.1不同干燥条件对玉米干燥特性的影响

当进口风速固定为1.5 m/s,调节干燥温度为10,20,30 ℃,不同温度下玉米干燥曲线如图1A所示。由图1可知干燥温度为10,20,30 ℃时玉米冷风干燥的平均时间分别为14,11,10 h。与干燥温度为10 ℃对比,干燥温度为20、30 ℃时玉米冷风干燥时间显著降低(p<0.05),且分别减少了21.43%和28.57%,这表明提升干燥温度能够加快玉米冷风干燥速率,从而减少干燥消耗的时间。当干燥温度固定为20 ℃,调节进口风速为1,1.5,2 m/s,不同风速下玉米干燥曲线如图1B所示,进口风速为1,1.5,2 m/s时玉米冷风干燥的平均时间分别为12,11,10 h。与风速为1 m/s对比,进口风速为1.5,2 m/s时玉米冷风干燥时间显著降低(p<0.05),且分别缩短了8.33%和16.67%。说明加快进口风速能够提升干燥速率。从图1中可以看出增加干燥温度和进口风速对玉米冷风干燥的中期阶段(2~5 h)影响较大,这是因为,在干燥初始阶段,物料处于预热状态,水分主要是由物料内部扩散至物料表面,由于干燥时间短,此时温度在物料内部递减衰弱传递,因此该阶段受环境影响较小;之后物料内部温度积累到一定程度,干燥过程为由外部水分扩散控制因此该阶段受外部环境影响较大;最后的干燥过程为内部水分扩散控制的降速阶段。对比图1A和图1B能够发现,温度对玉米干燥时间的影响要比风速更为显著。观察图1可以发现无论增加干燥温度还是增大进口风速,玉米冷风干燥曲线均呈现出两个明显的阶段:开始的下降阶段及干燥后期的平稳阶段。本实验得到的低温条件下的干燥温度与进口风速对玉米干燥速率的影响规律同很多文献结果一致[13-14]。

图1 不同干燥温度和风速下玉米冷风干燥曲线Fig.1 The drying curves of corn under different drying conditions

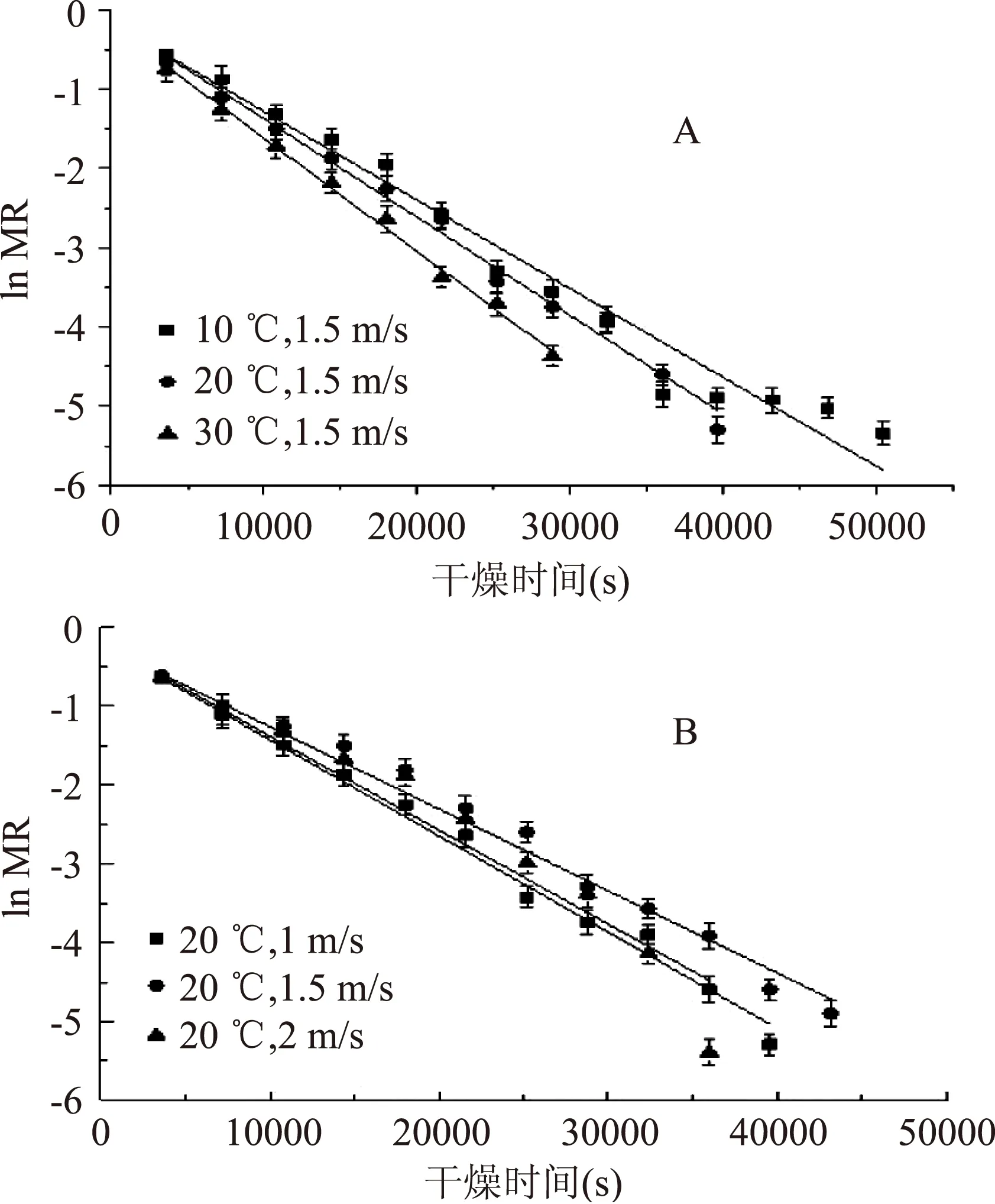

为了进一步探究玉米冷风干燥行为,采用Weibull分布函数对实验结果进行拟合。图2给出了不同干燥条件下玉米水分比与时间之间的关系图。由图2能够看出,不同干燥条件下玉米冷风干燥的中期阶段水分比变化有着明显的差异,该结论进一步证明了干燥温度和进口风速对玉米冷风干燥的中期阶段(2~5 h)影响较大。表1显示了Weibull分布函数对实验数据的拟合情况。由决定系数R2和卡方检验值χ2可知,Weibull 函数可准确描述不同干燥条件下玉米的冷风干燥过程。由表1可知,当固定进口风速为1.5 m/s,调节干燥温度为10、20、30 ℃,不同温度下尺度参数α值分别为:1.979,1.571、1.358 h。α值越大,则干燥时间越长,此结论与张卫鹏等[8]、Uribe等[15]的研究结果相一致。相对于干燥温度为10 ℃,干燥温度为20、30 ℃时α值分别减少了20.61%和31.37%;α值随着进口风速的增加而减少,与风速为1 m/s对比,进口风速为1.5,2 m/s时α值分别减少了9.5%和19.30%。由以上结果同样能够看出温度对玉米冷风干燥速率的影响较风速对其的影响大。形状参数β能够解释干燥过程中物料水分的迁徙机理,由表1中的,β值均小于1,这说明,玉米冷风干燥过程为降速干燥,主要由内部水分扩散控制。不同温度及不同风速下β值差别较小,表明温度和风速对玉米冷风干燥中的水分扩散机制有着相同的影响。

图2 不同干燥温度和风速下玉米水分比曲线Fig.2 The MR curves of corn under different drying conditions

干燥条件αβR2χ2(×10-4)10℃,1.5m/s1.9790.8810.9918.5720℃,1.5m/s1.5710.8020.9979.4330℃,1.5m/s1.3580.8900.9977.2120℃,1m/s1.7360.8620.9866.2220℃,2m/s1.4010.8610.9848.71

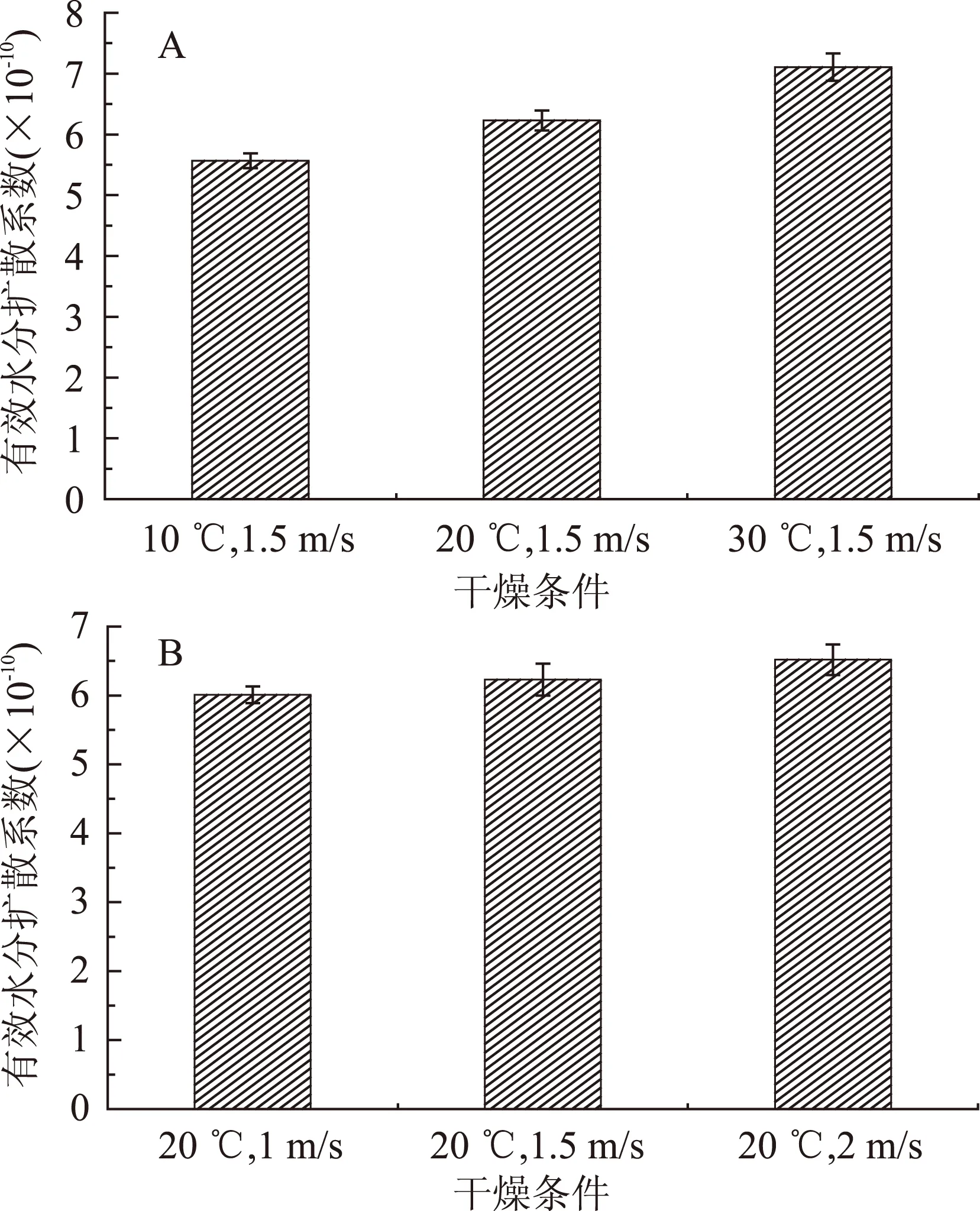

结合图3和图4可知,玉米冷风干燥过程中有效水分扩散系数为:5.5676×10-10~7.1059×10-10m2/s,在10-12~10-9m2/s的食品通常有效水分扩散系数范围之内[16]。有效水分扩散系数随着温度的升高而增加,随着风速的加大而略微上升,说明风速对玉米冷风干燥影响较小。这同刘云宏等[16]对金银花热泵气调干燥和巨浩羽等[4]对胡萝卜片降湿热风干燥的结果一致。

图3 不同干燥温度和风速下ln MR与时间的关系图Fig.3 The relationship curves of ln MR vs drying time under different drying conditions

图4 不同干燥温度(A)和风速(B)下玉米有效水分扩散系数值Fig.4 The Deff values of corn under different drying conditions

2.2不同干燥条件对玉米干裂纹率和膳食纤维性质的影响

裂纹率是评价粮食干燥品质好坏的重要指标[17],由图5能够看出干燥温度分别为10、20、30 ℃时玉米裂纹率分别为:29.37%、32.31%、35.33%;进口风速为1,1.5,2 m/s时,玉米裂纹率分别为:31.31%,32.31%,35.55%。对比温度与进口风速对玉米裂纹率的影响发现,温度对其影响显著(p<0.05)。实验所有干燥条件下玉米冷风干燥裂纹率均保持在32%左右,降低干燥温度和进口风速能够降低裂纹率。

图5 不同干燥温度和风速下玉米裂纹率对比图Fig. 5 The cracking rate of corn under different drying conditions

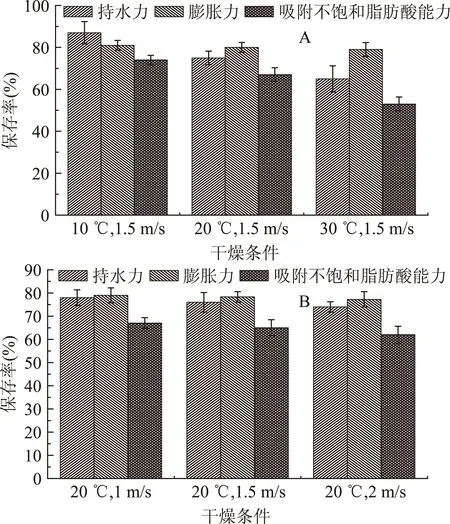

图6 不同干燥温度和风速下玉米膳食纤维性质对比图Fig.6 The characters of dietary fiber of corn under different drying conditions

不同干燥温度和风速下玉米膳食纤维持水力、膨胀力、吸附不饱和脂肪酸能力保存率由图6所示。综合比较可知,冷风干燥对玉米膳食纤维有一定的破坏作用,其破坏程度随着干燥温度和进口风速的增加而增大。通过对比能够发现,冷风干燥对玉米膳食纤维膨胀力影响最小,这是因为膨胀力的改变与物料干燥过程中收缩程度有关,冷风干燥环境温度低,干燥时间长,干燥过程缓慢,导致干燥过程中水分应力较小,其对玉米结构破坏较小,玉米收缩不显著、堆积密度变化不大,从而纤维素膨胀力变化不明显[13]。该实验结果与李丽等[13]的研究结果吻合。通过对玉米冷风干燥过程中裂纹率和膳食纤维性质的研究发现,较高温度的冷风干燥还是会造成干燥产品质量下降,从而影响玉米在市场上的销售及玉米干燥加工后的食用。张玉荣等[17]研究热风和真空干燥玉米的品质评价与指标筛选时发现采用热风和真空干燥的玉米裂纹率在35%~40%之间,其结果略高于本文结论,这说明冷风干燥能够降低玉米干燥过程中裂纹现象的发生。

3 结论

通过玉米冷风干燥特性研究可知,增加干燥温度与进口风速能够提升干燥效率,从而降低干燥时间,但温度的影响更为显著(p<0.05)。Weibull分布函数能够准确的描述不同干燥条件下玉米的冷风干燥过程,通过对α值 和β值分析发现玉米冷风干燥过程为降速干燥,主要由内部水分扩散控制,且温度和风速对玉米冷风干燥中的水分扩散机制有着相同的影响。冷风干燥能够很好的降低玉米的裂纹率及膳食纤维的破坏率。

[1]张玉荣,周显青. 热风和真空干燥玉米的品质评价与指标筛选[J]. 农业工程学报,2010,26(3):346-352.

[2]朱德泉,王继先,朱德文. 玉米微波干燥特性及其对品质的影响[J]. 农业机械学报,2006,37(2):72-75.

[3]Giri S K,Prasad S. Optimization of microwave-vacuum drying of button mushroom using response-surface methodology[J]. Drying Technology,2007,25(5):901-911.

[4]巨浩羽,肖红伟,郑霞,等. 干燥介质相对湿度对胡萝卜片热风干燥特性的影响[J]. 农业工程学报,2015,31(16):296-304.

[5]马先英,赵世明,洪滨,等. 冷风及冷风与热风联合干燥海参效果的比较研究[J]. 大连海洋大学学报,2015,30(5):536-539.

[6]Midilli A. Determination of pistachio drying behaviour and conditions in a solar drying system[J]. Int J Energ Res,2001,25(8):715-725.

[7]潘永康,王喜忠,刘相东. 现代干燥技术[M]. 北京:化学工业出版社,2007.

[8]张卫鹏,肖红伟,高振江,等. 中短波红外联合气体射流干燥提高茯苓品质[J]. 农业工程学报,2015,31(10):269-276.

[9]万萍,尹莉.小麦麸皮膳食纤维提取工艺研究[J].成都大学学报,2008(6):92-95.

[10]李丽,李庆龙,常宪辉.小麦膳食纤维持水/膨胀力及吸附特性的研究[J].现代食品科技,2005(5):14-17.

[11]Sangnark A,Noomhorm A.Effect of particle sizes on functional properties of dietary fibre prepared from sugarcane bagasse[J].Food Chemistry,2003,80(2):221-229.

[12]刘云宏,孙悦,王乐颜,等. 超声波强化热风干燥梨片的干燥特性[J]. 食品科学,2015,36(9):1-6.

[13]O’neill m b,Rahman m s,Perera c o,et al. Colour and density of apple cubes dried in air and modified atmosphere[J]. International Journal of Food Property,1998,1(3):197-205.

[14]Ramesh m n,Wolf w,Tevini d,et al. Studies on inert gas processing of vegetables[J]. Journal of Food Engineering,1999,40(3):199-205.

[15]Uribe E,Vega-Gálvez A,Scala K D,et al. Characteristics of Convective Drying of Pepino Fruit(Solanum muricatum Ait.):Application of Weibull Distribution[J]. Food & Bioprocess Technology,2011,4(8):1349-1356.

[16]刘云宏,苗帅,罗磊等. 基于威布尔分布函数的金银花气调干燥实验研究[J]. 食品科学,2014,35(21):31-35.

[17]张玉荣,周显青. 热风和真空干燥玉米的品质评价与指标筛选[J]. 农业工程学报,2010,26(3):346-352.

Study on cold air drying of corn based on Weibull distribution function

ZHANG Tian-ze,LIU Jian-xue*

(College of Food and Bioengineering,Henan University of Science and Technology, Henan Engineering Research Center of Food Material,Luoyang 471023,China)

In this study,corn was used as experimental material,the drying characteristics,crack rate and properties of dietary fiber of corn which dried under different drying conditions of cold air drying were investigated. Meanwhile,the Weibull distribution function was used to fit the drying curves and to analyze the drying process. The results showed that the ranges of coefficient of determination(R2)and chi-square(χ2)were between 0.984 to 0.997 and between 6.22×10-4to 9.43×10-4,respectively. The scale parameter were decreased significantly with the increasing of drying temperature and inlet velocity. The shape parameters were all less than 1. Cold air drying could be used to reduce the crack rate and the damage rate of corn dietary fiber. Therefore,the Weibull distribution function could describe the cold air drying process of corn under different drying conditions,and cold air drying method could improve the quality of dried corn product quality efficiently.

corn;cold air drying;crack rate;dietary fiber;Weibull distribution function

2016-02-26

张天泽(1992-),男,硕士研究生,研究方向:农产品高值化利用,E-mail:ztz670676329@163.com。

刘建学(1964-),男,博士,教授,研究方向:农产品高值化利用及质量检测技术,E-mail:jx_liu@163.com。

河南省科技攻关项目(142102310262)“农产品加工副产物的高效增值和循环利用关键技术研究”。

TS201.1

A

1002-0306(2016)17-0101-05

10.13386/j.issn1002-0306.2016.17.011