基于改进QFD的FMECA模型在车辆器材装备质量管理中的应用

2016-10-29张大鹏邹饶邦彦钱仁军

何 健,张大鹏,邹饶邦彦,钱仁军

(1.军事交通学院 研究生管理大队,天津 300161;2.军事交通学院 军用车辆系,天津 300161)

基于改进QFD的FMECA模型在车辆器材装备质量管理中的应用

何 健1,张大鹏2,邹饶邦彦1,钱仁军1

(1.军事交通学院 研究生管理大队,天津 300161;2.军事交通学院 军用车辆系,天津 300161)

分析了QFD与FMECA相结合的优点,将质量屋加以改进并应用到矩阵化的FMECA中,同时将重要度的概念引入到危害度分析中,建立了车辆器材装备质量管理的FMECA模型,对提高车辆器材装备质量管理水平具有重要的理论意义和应用价值。

QFD技术;FMECA模型;车辆器材装备;质量管理;重要度分析

1 引言

车辆器材装备质量的优劣在我军运输保障工作中起着决定性作用。目前,车辆器材装备技术含量越来越高,更新换代频繁,对车辆器材装备质量的管理监控还没有科学、合理的体系和方法。因此有必要引进先进的质量管理技术和方法,建立更加科学合理、系统全面的质量管理体系,形成质量管理的长效机制,全面提高车辆器材装备的质量。

2 QFD与FMECA的基本概念

QFD(Quality Function Deployment,质量功能展开技术)是一种以保障部队需求为驱动的分析方法,即运用系统全面的方法来调查部队的相关需求,并将其变更为零部件特性、装备质量、物资特性等技术需求信息,使其计划生产的物资能够满足部队的需求[1]。FMECA(Failure Modes Effects and Criticality Analysis,故障模式影响及危害度分析法)是一种先进的质量管理方法,它通过分析产品中每一个可能的故障模式并确定其对该产品及上层产品的影响,以及把每一个故障模式按其影响的严重程度、故障模式发生概率与故障危害程度予以分离的一种分析技术[2]。QFD和FMECA的最终目的都是为了质量的持续改进,将这两种比较先进的质量管理方法进行研究,结合应用到车辆器材装备的质量管理中,有助于提高我军车辆器材装备的质量水平。

3 QFD与FMECA相结合的优点

通过以上对QFD与FMECA的解析可以看出,如果将QFD与FMECA进行整合,能够及时发现车辆器材装备的质量问题,两者结合的优点主要有以下几个方面:

(1)通过QFD的逐级展开,不断分解细化,可以确保FMECA尽可能完整的列举出关键的故障模式,以便于进行分析。

(2)通过与QFD技术结合应用,FMECA的各因素重要度研究使故障分析更加定量化、具体化,以便更加系统地、有针对性地进行预防或改进。

(3)优先进行QFD技术分析,有助于确定关键因素的质量特性,分析其可靠性和安全性与生产模式之间的联系,分析故障模式和部队需求之间的联系,可以减少在评价故障的严重性和发生可能性过程中的由于主观因素产生的误差。

(4)通过与FMECA相结合,QFD技术的分析模型按生产研制过程展开时,对不确定因素的分析更加全面,解决方法的选择也更加具有针对性[3]。

4 车辆器材装备质量管理的FMECA模型的构建与分析

通过上述的分析可以看出,将QFD与FMECA相结合运用,能够及时发现并解决车辆器材装备质量中的核心问题。因此,本文将两者结合应用,建立了基于QFD的FMECA车辆器材装备质量管理模型。

4.1 模型的建立

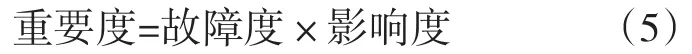

FMECA分析法是通过研究FMECA表和危害度分析表来重点分析发生故障的模式、产生故障的原因和故障造成的影响,根据分析给出改进意见。本文将质量屋加以改进并应用到FMECA中,同时应用矩阵化的FMECA法,并将重要度的概念引入到危害度分析中,建立了车辆器材装备质量管理的FMECA模型。

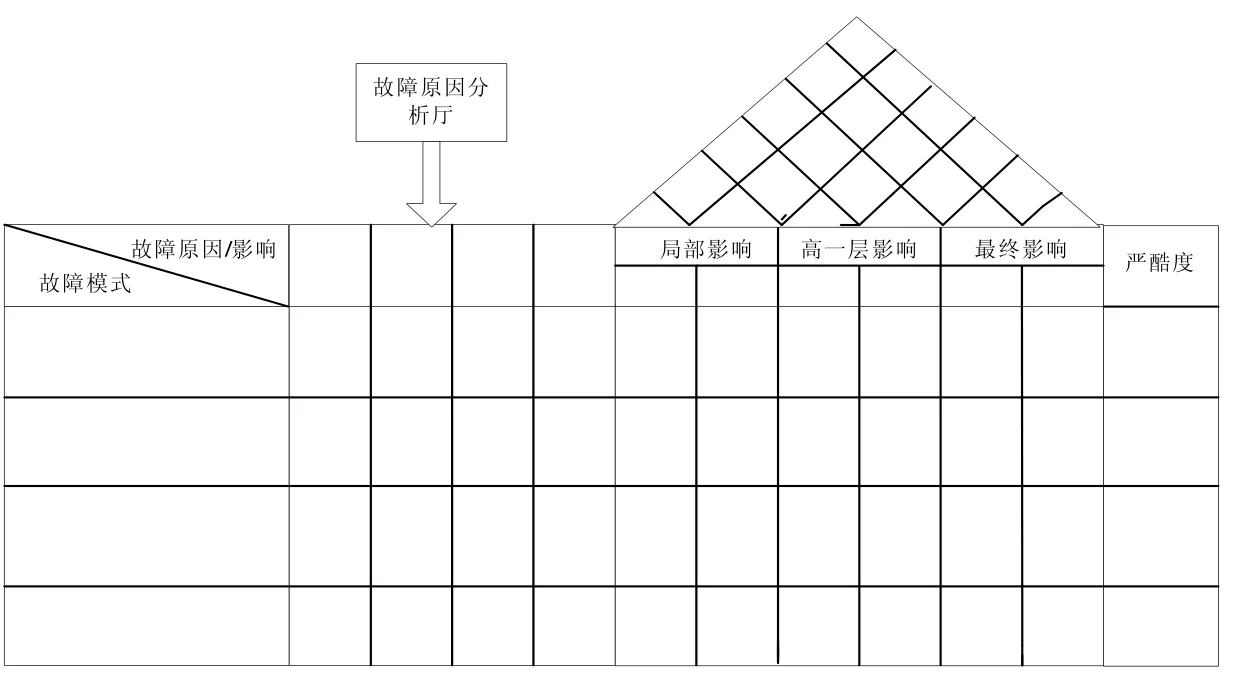

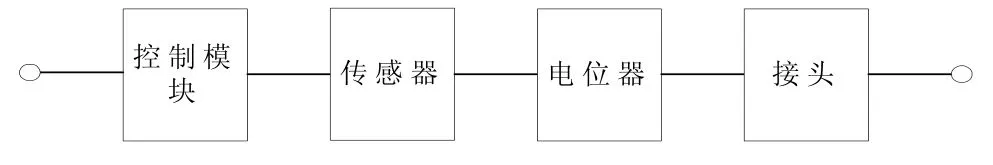

4.1.1 改进的质量屋。QFD技术的核心就是质量屋。在实际应用中,一般采用简化的质量屋模型,包括“屋顶”、“天花板”、“房间”、“左墙”、“右墙”、“地下室”等几部分。本文根据建模的需要对质量屋进行了改进,建立了“双厅式”质量屋。“双厅式”质量屋就是将左墙面扩展为一个屋,形成如图1所示的“双厅式”质量屋。“左厅”用来填写故障原因,称之为故障原因分析厅,“右厅”用来填写故障影响,称之为故障影响分析厅[4]。

图1 “双厅式”质量屋

发生故障的模式填写到“故障原因分析厅”中,即故障模式在“左墙”的位置,在“墙面”的位置对发生故障的模式和故障产生的原因进行相关性分析。尤其是对发生故障的共同模式和共同原因进行分析,即共模共因的分析,进一步认识故障发生的根本原因和潜在联系。然后,结合故障所造成影响进行分析,根据每个故障模式对初始约定层次的物资产生的潜在影响,即最终影响。再依据严酷度等级进行分类,并将严酷度的等级填写在“右墙”的对应位置。最后,在“屋顶”的位置对故障模式产生的局部影响、高一层影响和最终影响进行相关性分析,从而对故障模式造成的影响有个全面透彻的了解。

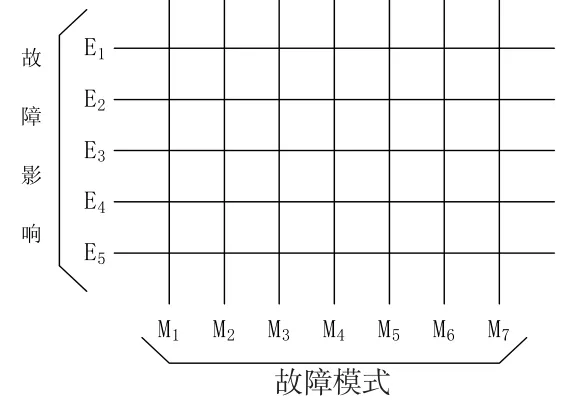

4.1.2 矩阵化的FMECA。矩阵化的FMECA能够将复杂的故障模式和影响因素转化为简单明了的图示法列出,以便于进行相关性分析。其基本模式由图2所示,垂直线是由被分析装备的所有发生故障的模式组成,用Mi(i=1,2,…)表示。水平线则是由相应的故障模式可能产生的影响组成,用Ej(j=1,2,…)表示。

基本的矩阵模式建立后,首先从最低一级(零部件级)进行分析,再研究上一级组件级,直到最终的整个装备系统。具体分析步骤为:①用“+”表示零部件的故障模式造成的所有故障影响;②用Mi表示第i种故障模式;③用Ej表示由Mi产生的故障影响,即第i种故障模式造成的第j个故障影响。

图2 基本的矩阵格式

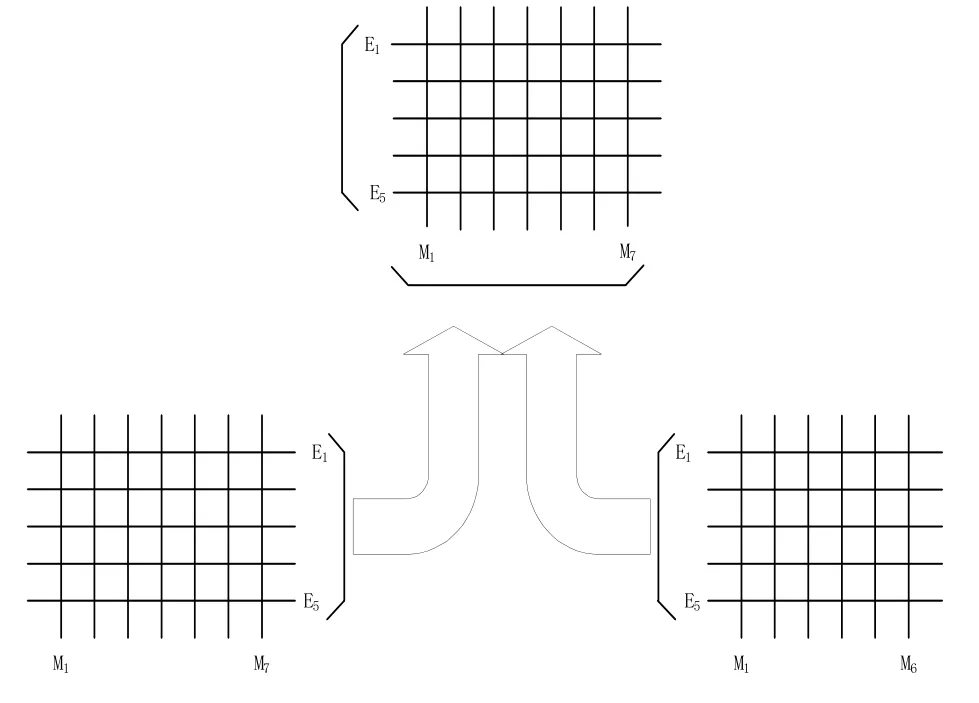

对于车辆器材装备来说,第一级矩阵是零部件级,第二级矩阵是组件级,即由N个零部件串联而成的组件的故障模式及其产生的影响,如图3所示。在分析第二级矩阵时,零件1到N的故障影响转化为第二级的故障模式。如果零件i(1≤i≤N)与零件j(1≤j≤N)发生故障的模式由同一故障影响产生,则在第二级的矩阵分析中仍当做一种故障模式进行分析。如果零件1到N的所有故障模式发生K种不同影响,则使组件级产生故障的原因有K种[5]。

图3 第二级矩阵

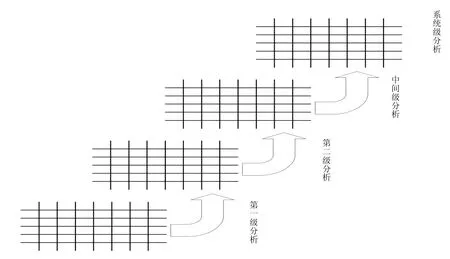

依照上述方法对更高级以及整个装备系统级矩阵进行逐级分析。在车辆器材装备系统中,对矩阵进行逐级分析时,第一级为零部件级,第二级为组件级,中间级为装置级,最高级为装备系统,具体实施过程如图4所示。

图4 逐级分析的实施过程

4.1.3 重要度分析。重要度是指当一个零部件或者整个装备系统发生故障时,对顶层事件发生概率的影响,是零部件的可靠性参数和装备系统结构性参数的函数。对整个装备系统的可靠性预测、运行维护、储存管理都有着指导性作用[6]。

重要度分析是在危害度分析的基础上又进一步分析了车辆器材装备故障部位、故障模式和故障原因对装备的重要性。有些部件虽然故障发生很多,但它对装备的正常运行干扰影响不大,还有一些部件虽然不经常发生故障,但一旦出现将对装备正常运行的影响是决定性的。依据具体的分析对象,重要度有多种解释[7]。本文综合考虑各种情况,采用车辆器材装备重要度等级分析,客观、准确地反映每个部件对装备的重要性。本文通过故障度和影响度来准确地分析计算重要度。

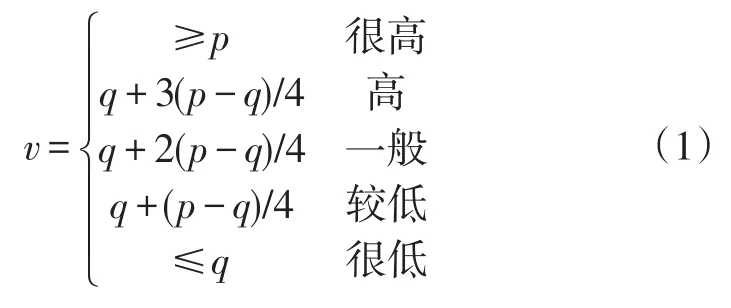

(1)故障度。车辆器材装备故障度是一个复杂的问题,因此,综合考虑故障率、故障的危害程度等对研究故障度具有重要意义。故障率是故障度的重要衡量因素,通常对故障率划分为5类,即很高、高、一般、较低和很低,其加权值依次为5、4、3、2、1,用v来表示[8]。在具体的计算时可以这样考虑:假设整个装备系统的所有子系统中出现故障的最大概率为p,最小概率为q,那么可以用下列公式对其进行计算。

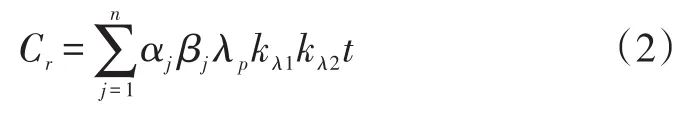

危害度是指危害系统正常运行时故障出现的概率,本文将危害度也分为5类,即很高、高、一般、较低、低,其加权值分别为5、4、3、2、1。其计算公式为:

Cr—由于部件(子系统)r失效带来的危害度;

αj—装备第j种故障模式发生次数与装备所有可能发生的故障模式数的比值;

βj—装备第j种故障模式发生从而最终影响“初始约定层次”达到相应严酷度等级的概率;

λp—装备在其使用阶段内发生的故障率;

下文的算法1中显示了RAR的过程.在协议中,源节点初始化了数据包传送过程.对于发射机,它检查其位置是否为第一步.当发射机位于交点上时,会发生交叉模式.根据发射机的定位,发射机选择一个方向进行发送.然后,转到段模式进行转发.如果变送器位于路段上,则使用段模式.根据所提出的GOF算法,在所选择的方向上逐跳地发送分组.特别地,如果没有可用的邻居,则发射机将携带分组,直到它接触可用的中继.该过程重复直到目的地接收包.两种模式的细节描述如下.

kλ1、kλ2—考虑到工作应力与实际应力不同的基本失效率λ的修正系数;

t—装备在使用阶段的工作时间。

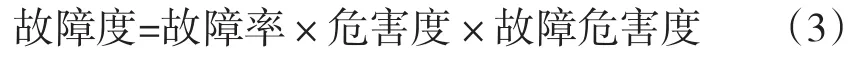

故障危害程度通常划分为:重大危害、一般危害和轻微损害。对应加权系数分别为5、3、1。

故障度是综合考虑了上述影响因素的结果,即:

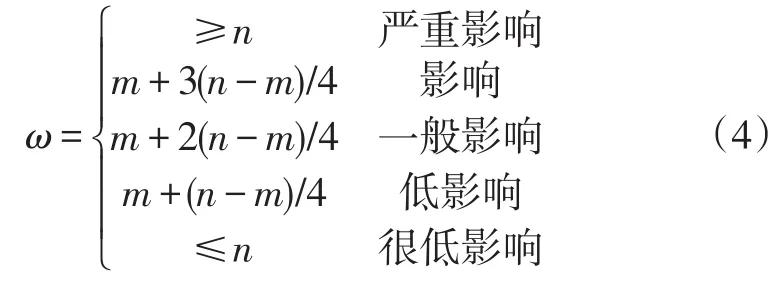

(2)影响度。车辆器材装备各子系统彼此之间的影响是相互的,因此也必须考虑到相互影响的问题,即:被其他子系统影响的程度ω。在具体的计算中,将其分为严重影响、影响、一般影响、低影响和很低影响,其加权值也分为5、4、3、2、1。假设被影响子系统最多的数为n个;被影响子系统最少的数为m个[9]。则可得到公式:

综上,可以得到重要度的计算公式:

通过以上相关理论的分析,考虑车辆器材装备的特殊性,建立车辆器材装备质量管理的FMECA模型,如图5所示。

图5 基于FMECA的车辆器材装备质量管理模型

4.2 模型的分析

FMECA的最终目的是找出车辆器材装备全寿命周期过程中潜在的薄弱环节,并提出改进措施,以此来提高车辆器材装备的质量。通过危害度分析表的相关内容和重要度的计算,可以确定影响处理器材装备质量的最关键因素,从而提出相应的改进措施,即为FMECA的结果。

5 实例验证

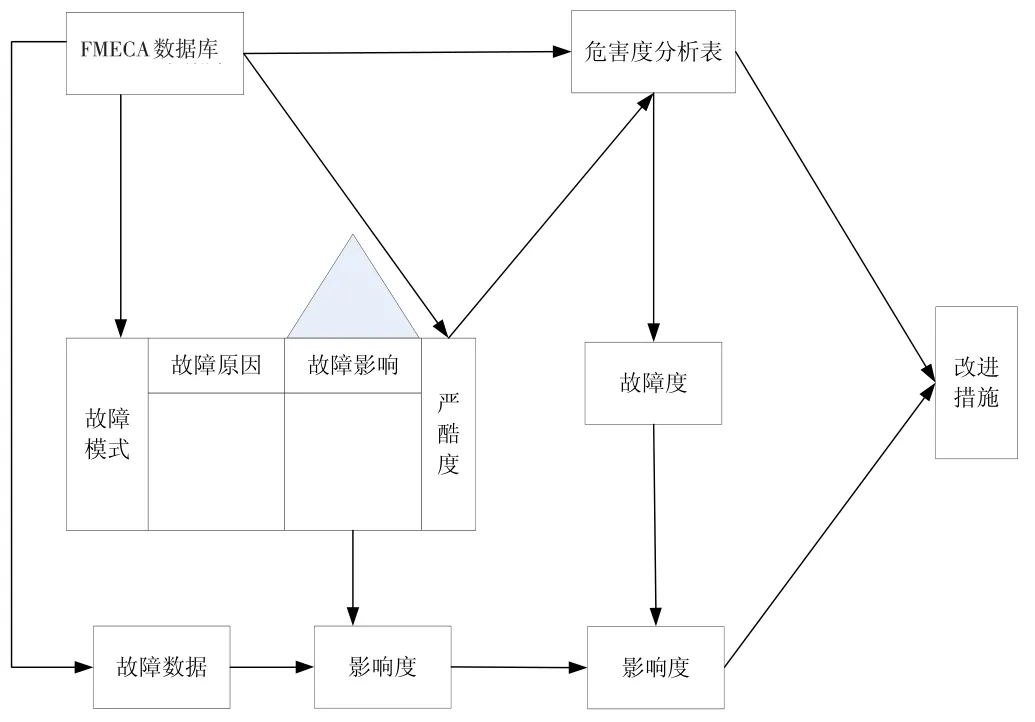

对SX2150K牵引车的电控系统使用阶段进行分析,制定出相应的改进措施,具体实施方法如下:

5.1 定义系统、确定其约定层次

本次分析确定的系统是牵引车系统下的电控子系统,约定层次分别为:“初始约定层次”为SX2150K牵引车;“约定层次”为电控子系统;“最低约定层次”为组成电控子系统的各零部件,如图6所示。

图6 SX2150K牵引车系统约定层次示意图

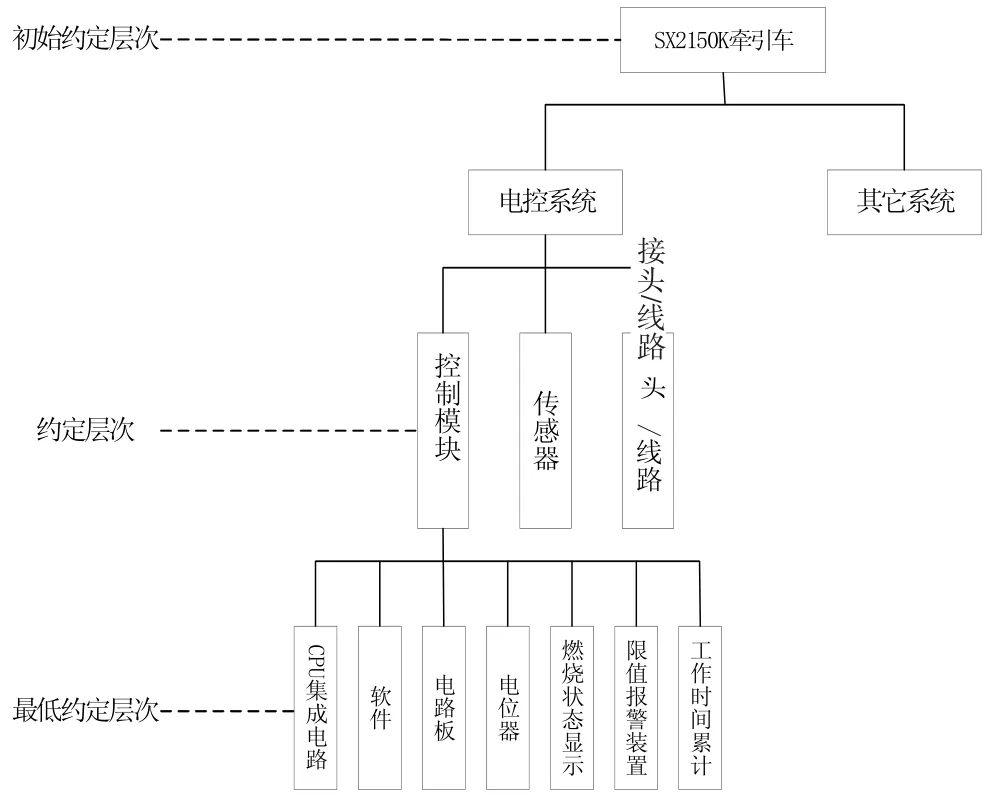

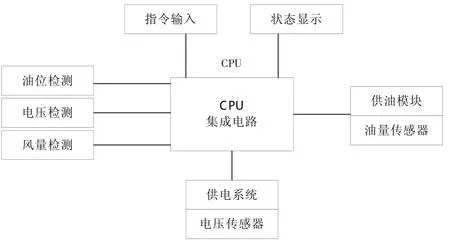

5.2 建立SX2150K牵引车的电控系统的功能框图和可靠性框图

功能框图和可靠性框图如图7、图8所示。

图7 SX2150K牵引车电控系统功能框图

图8 SX2150K牵引车电控系统可靠性框图

5.3 进行重要度分析

在矩阵化分析的基础上进行危害度及重要度分析。首先根据故障数据、专家经验确定电控系统的三个子系统控制模块、传感器、接头线路的故障危害度分别为3、3、3;再根据故障数据及式(1)确定控制模块、传感器、接头线路的故障率分别为3、5、3;同样利用公式(1)进行计算得危害度分别为5、3、1。根据故障度计算公式得控制模块、传感器、接头线路的故障度分别为:45、45、9。

影响度的定义是一个系统影响其他设备的程度,根据具体的故障数据以及操作使用人员的建议得出的控制模块、传感器、接头线路影响的子系统数分别为:3、1、1,根据式(3)得影响度分别为:5、1、1。综上,根据重要度的公式确定控制模块、传感器、接头线路的重要度分别为:675、45、9。由此可见,控制模块是电控系统的关键,提高其性能对提高电控系统的可靠性至关重要。

5.4 结果分析

通过分析确定控制模块是影响电控系统的关键部位。再依据系统的约定层次、功能框图、可靠性框图及FMECA分析表(表2),确定影响控制模块的关键部位为CPU集成电路和电位器。CPU集成电路直接影响控制模块的工作,进而影响电控系统的工作状况,由于CPU集成电路是集成在电路板上的,一旦损坏无法修复只能更换,针对此问题需要加强检测,并多存备件;电位器负责向系统报警,如果不能及时报警则会烧毁电路,造成较大的损失,针对此故障建议设置冗余储存,以提高其可靠性。

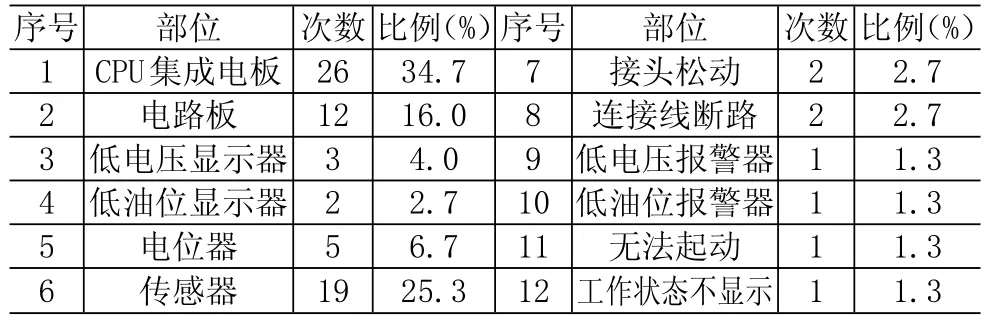

表1 故障数据

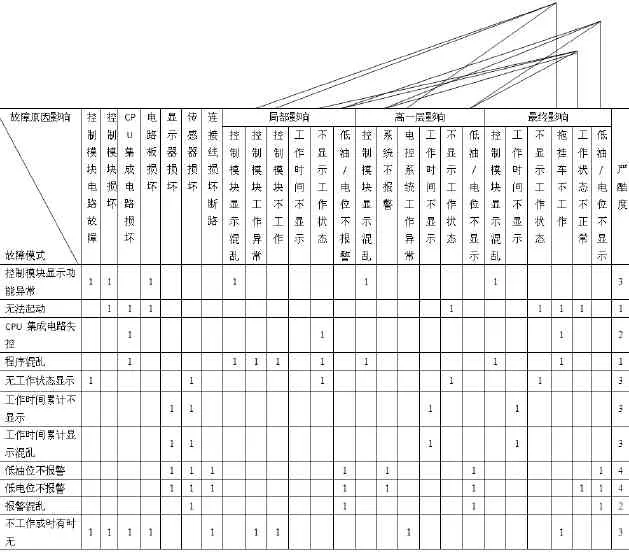

表2 矩阵化FMECA分析表

6 结语

本文根据车辆器材装备质量全寿命管理的特殊性,将质量屋加以改进并应用到矩阵化的FMECA中,建立了车辆器材装备质量管理的FMECA模型。通过对危害度分析表和重要度的计算,确定了影响车辆器材装备质量的最关键因素和最薄弱环节,从而提出相应的改进措施,大大地提高了车辆器材装备质量管理水平。

[1]翟丽.质量功能展开技术及其应用综述[J].管理工程学报,2000,33(1):52-61.

[2]王凯,潘尔顺.模糊QFD与FMECA整合模型及应用[J].工业工程与管理,2008,(3):59-63.

[3]李跃生.QFD与FMECA的结合性分析模型[A].第四届国际质量与可靠性会议[C].2005.

[4]刘鸿恩,张列平.质量功能展开(QFD)理论与方法—研究进展综述[J].系统工程,2000,(3):1-6.

[5]鞠鲁粤.用矩阵方法实施故障模式、影响及致命度分析[J].上海工业大学学报,1993,(1):44-50.

[6]王亚军.军用车辆管理学[M].天津:军事交通学院出版社,2010.

[7]赵祥君,于坤炎,等.高机动性战术车辆战术技术指标重要度研究[A].中国汽车工程学会越野车技术分会2008年学术年会论文集[C].2008.

[8]郑炳良.军用车辆与器材质量管理[M].天津:军事交通学院出版社,2007.

[9]张海波,贾亚洲,等.数控系统故障模式、影响及危害度分析[J].中国机械工程,2004,15(6):491-493.

Study on Application of QFD-based FMECA Model in Vehicle Materials Quality Management

HeJian1,ZhangDapeng2,ZouraoBangyan1,QianRenjun1

(1.GraduateStudentManagementBrigade,MilitaryTransportationAcademy,Tianjin 300161;2.DepartmentofMilitaryVehicle,MilitaryTransportationAcademy,Tianjin 300161,China)

In this paper,we analyzed the advantage of combining the QFD with the FMECA,modified the house of quality and applied it to the matriculated FMECA,and then introduced the concept of importance into the effect analysis to build the FMECA model for the qualitymanagementofvehiclematerialsandequipment.

QFDtechnology;FMECAmodel;vehiclematerialsandequipment;qualitymanagement;importanceanalysis

TJ810

A

1005-152X(2016)05-0164-05

10.3969/j.issn.1005-152X.2016.05.036

2016-04-16

何健,男,军事交通学院硕士研究生。